一种LF精炼渣物料投料配比控制方法与流程

一种lf精炼渣物料投料配比控制方法

技术领域

1.本发明涉及一种控制方法,具体涉及一种lf精炼渣物料投料配比控制方法,属于冶金过程的生产与控制领域。

背景技术:

2.lf精炼炉是对钢水进行加热和脱硫处理的的精炼设备,主要功能是加热、脱硫处理和钢水中各种元素调整,使钢水满足本钢种的标准要求。为了能对钢水进行脱硫处理,故在生产过程中,需要投入大量的精炼渣物料,精炼渣物料投入并融化后漂浮在钢水的表面,精炼渣内包含了三氧化二铝、氧化钙、氧化硅等物质,这些物料能与钢水中的s反应,将s元素从钢水中带走,从而降低钢水中的s含量。在实际的投料过程中,操作人员需要先根据钢水重量和钢种来确定精炼渣的碱度和总渣量,并通过经验得到高铝脱氧剂、脱硫石灰、改性剂等物料的投入重量,最后在料仓系统内输入各个物料的投入重量进行投料。在此过程中,操作人员难以控制投入精炼渣物料的成本最小化,为了达到脱硫的目标,往往操作人员会多投一点精炼渣;但这会导致精炼渣成本的上升。

3.目前业界大多使用人工操作精炼渣的配比计算,也有部分工厂使用了固定的公式来进行计算精炼渣物料配比重量,并且脱硫效果也很好;但是普遍未通过成本最小化来计算各个精炼渣物料的配比,为了使精炼渣物料投料成本最小化,方法有一定的改进空间。

4.近年来,国内的一些钢厂开展了各种lf精炼渣物料投料配比的研究工作,涉及本研究领域的有以下三篇专利:

5.一种用于炼钢工艺中的脱硫精炼渣及其加入方法,专利号:cn201310752166.4。本发明公开了一种用于炼钢工艺中的脱硫精炼渣,所述精炼渣成分包括cao、sio2、al2o3、mgo,所述各成分所占比例为cao=50%~60%,sio2=7%~12%,al2o3=28%~33%,mgo=4%~8%;本发明所设计lf精炼渣脱硫率在70.8%~92.0%之间,终点硫含量在0.0004%~0.0014%之间,取得了较好的脱硫效果,完全能够满足该钢种对深脱硫的要求;cao/al2o3控制在1.7~1.9之间,具有较好吸附夹杂的能力。

6.一种利用低硫低钛高炉渣制备lf精炼脱硫渣的方法,专利号:cn201610633010.8。一本发明属于低钛高炉渣固废再资源化利用领域,涉及一种利用低硫低钛高炉渣制备lf精炼脱硫渣的方法。该方法包括:(1)将石灰、铝粉、粘结剂和低硫低钛高炉渣装入圆盘混料器;各原料含量按质量百分比分别为:石灰26.31-52.17%、铝粉3.16-13.33%、粘结剂4.0-6.0%、其余为低硫低钛高炉渣;(2)将上述四种物料混合均匀,得到lf精炼脱硫渣散料;(3)将混匀后的lf精炼脱硫渣散料,使用压球机进行压块,得到成品lf精炼脱硫渣压块。本方法制备的lf精炼脱硫渣对lf冶炼螺纹钢或非低硅钢种具有良好的脱硫效果,应用lf精炼渣可使钢液中的s含量控制在0.015%以下,满足s含量要求≤0.045%的螺纹钢或非低硅钢钢种lf精炼炉冶炼。本发明既解决低硫低钛高炉渣综合利用问题又避免固废对环境污染。

7.一种含钒低合金钢的lf精炼渣系以及造渣方法,专利号:cn201610597939.x。本发明公开了一种含钒低合金钢的lf精炼渣系以及造渣方法,其采用石灰作为渣料,使用钒渣

作为助溶剂,辅以铝粉和硅钙粉作为脱氧剂。本渣系中钒渣造渣生成的cao-sio2-fe2o3为主体相熔点在1300~1350℃,比萤石的熔点1402℃要低;因此本发明具有低熔点特性,有利于炉渣快速熔化,促进石灰溶解,保证快速精炼,提高冶金效果和冶炼效率。本渣系采用钒渣造渣,因钒渣中有一定量的feo、mno、v2o5等氧化性物质会对合金收的有一定的影响,但辅助使用铝粉和硅钙粉进行脱氧能有效的将炉渣feo+mno含量控制在3.0%及以内。采用本发明方法进行lf炉造渣精炼,不仅降低了钢包耐材成本,而且还能够进行v的微合金化,代替部分钒合金的用量,有一举两得的功效。

8.以上3个专利内所描述的控制方法,均为精炼渣元素含量的配比控制方法,均未提及要达到上述专利内所描述的元素含量配比需要投入精炼渣物料(如:石灰、高铝脱氧剂、改性剂、改性促进剂)的投料重量,而本发明涉及各个精炼渣物料投料配比控制方法,未涉及到精炼渣元素含量控制,与上述三个专利控制目标不同。

技术实现要素:

9.本发明正是针对现有技术中存在的问题,提供一种lf精炼渣物料投料配比控制方法,该技术方案提出一种在lf精炼生产过程中精炼渣投料配比控制方法;在整个精炼渣物料投料过程中,精炼渣的投入重量比较多,多时达到1-2吨,本发明可以在保证精炼渣总量和碱度情况下有效降低精炼渣投入物料的成本,从而降低lf精炼生产成本。

10.为了实现上述目的,本发明的技术方案如下,一种lf精炼渣物料投料配比控制方法,所述方法包括以下步骤:

11.步骤1:获取数据。通过二级过程控制系统获得当前处理炉次钢水中s的初始含量、目标含量和钢水的总重量(w

总钢水量

),以及精炼渣物料的名称和物料内各个元素的含量信息,还有钢水表面上工序留存的渣的厚度、渣的成分、渣的密度、装钢水的钢包半径(r

钢包

)等数据。

12.步骤2:计算精炼渣的目标碱度和总渣量。

13.根据钢种来确定脱硫需要的精炼渣碱度,在保证精炼渣到达该碱度的情况下,对应钢种的脱硫反应才能顺利的进行。

14.根据当前处理炉次的钢水量,确定脱硫需要的精炼渣量,因为在脱硫率一定情况下,钢水量越多,钢水中的s就越多,需要的精炼渣就越多。

15.总精炼渣量计算方法:

16.w

总渣量

=w

总钢水量

×

5%

………………………

(1)

17.步骤3:计算钢水表面上工序留存渣重量。因为钢水在转炉出钢时会留存一定渣,用于钢水的保温和钢水表面与空气隔绝,所有钢水到lf精炼炉进行处理时,钢水表面会留存一定的渣。通过步骤1获取的渣厚度、渣的成分、钢包的半径,计算留存渣重量。

18.留存渣重量计算方法:

[0019][0020]

步骤4:计算需要投入的精炼渣总重量。即需要在lf精炼处理过程中添加投入的精炼渣总重量,精炼渣物料有:高铝脱氧剂、脱硫石灰、钢包预熔渣等。

[0021]w需投入渣量

=w

总渣量-w

留存渣量

………

(3)

[0022]

步骤5:计算每个精炼渣物料中含有的各种元素的含有总重量。精炼渣物料中均含

有cao、al2o3、sio2、mgo等元素,在这里钢水表面留存的渣,也当作一种渣,名称为转炉渣,且转炉渣中也含有与精炼渣同样的元素;精炼渣中所有元素个数记为:n,精炼渣物料个数记为:m,m包括转炉渣。通过各个精炼渣物料的重量(记为:x

ij

)和各个精炼渣中各种元素的含量(记为:s

ij

),来计算各种元素的含有重量(记为:e

ij

)。每种元素的总重量记为:wj。

[0023]

元素含有重量计算方法:

[0024]eij

=xi×sij

…………………

(4)

[0025]

单个元素总重量计算方法:

[0026]

wj=e

1j

+...+e

mj

…………………

(5)

[0027]

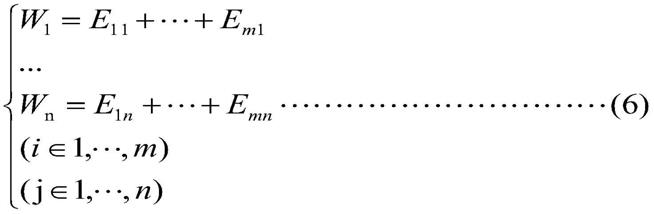

所有精炼渣物料中每种元素总重量的计算方法:

[0028][0029]

其中:

[0030]

i:精炼渣物料号,i∈m;

[0031]

j:精炼渣的元素号,j∈n;

[0032]

m:精炼渣物料个数;

[0033]

n:精炼渣中元素的个数;

[0034]

x

ij

:精炼渣物料i的重量,单位:kg;

[0035]sij

:精炼渣物料i内元素j的含量,单位:%;

[0036]eij

:精炼渣物料i内元素j的重量,单位:kg;

[0037]

wj:所有精炼渣物料内每种元素j的总重量,单位:kg;

[0038]

步骤6:各个精炼渣物料重量配比成本最小化计算。从步骤1到步骤5,各个数据存在相互关系;关系1(公式7):需投入的渣重量等于各个精炼渣物料投入重量的和;关系2(公式8):精炼渣的碱度(记为:p

碱度

)等于精炼渣中元素氧化钙的总重量(记为:w

cao

)除以精炼渣中元素氧化硅的总重量(记为:w

sio2

);关系3(公式9):精炼渣的流动性(记为:b

流动性

,用来衡量精炼渣的粘度,在合理的粘度范围内更加有利于脱硫)等于精炼渣的碱度除以精炼渣中元素三氧化二铝的总重量(记为:w

al2o3

),精炼渣流动性的控制范围为:[b

min

,b

max

]。通过以上三种关系,建立一个线性方程(公式10),运用线性规划算法,用于计算公式中的xi,最终得到成本最小化的各个精炼渣物料投入重量xi。

[0039]

精炼渣需投入的重量与各个精炼渣物料投入重量的关系:

[0040][0041]

精炼渣碱度与相关渣元素重量的关系:

[0042][0043]

精炼渣流动性与渣碱度的关系:

[0044][0045]

精炼渣物料投料重量配比成本最小化计算:

[0046][0047][0048]

其中:

[0049]

p

碱度

:精炼渣最终的碱度值;

[0050]wcao

:精炼渣中的元素cao的总重量,单位:kg;

[0051]wsio2

:精炼渣中的元素sio2的总重量,单位:kg;

[0052]wal2o3

:精炼渣中的元素al2o3的总重量,单位:kg;

[0053]

xi:投入每种lf精炼渣物料的重量,即公式10所要的计算结果,单位:kg;

[0054]b流动性

:精炼渣最终的流行性控制值;

[0055]bmin

:精炼渣流动性最小值;

[0056]bmax

:精炼渣流动性最大值;

[0057]ci

:每种lf精炼渣物料的单价,单位:元;

[0058]

步骤7:下发精炼渣物料的重量到l1,进行精炼渣物料投料。在完成对所有精炼渣物料的最优化计算后,将计算得到的xi中存放每个精炼渣物料投料重量下发到一级系统相应的料仓设定值中,并且向一级系统发送投料启动指令,一级系统完成所有精炼渣物料的下料任务。相对于现有技术,本发明具有如下优点,本发明的一种在lf精炼渣物料投料配比控制方法,主要运用线性规划算法,在保证精炼渣碱度、精炼渣流动性和精炼渣总渣量的情况下,计算得到成本最小化的各个精炼渣物料投料配比重量,从而有效降低精炼渣物料的

投料成本,从而降低lf精炼生产成本。

附图说明

[0059]

图1是lf精炼渣物料投料配比控制流程图。

具体实施方式:

[0060]

为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

[0061]

实施例1:参见图1,一种lf精炼渣物料投料配比控制方法,所述方法包括以下步骤:

[0062]

步骤1:获取数据。通过二级过程控制系统获得当前处理炉次钢水中s的初始含量、目标含量和钢水的总重量(w

总钢水量

),以及精炼渣物料的名称和物料内各个元素的含量信息,还有钢水表面上工序留存的渣的厚度、渣的成分、渣的密度、装钢水的钢包半径(r

钢包

)等数据。

[0063]

步骤2:计算精炼渣的目标碱度和总渣量。

[0064]

根据钢种来确定脱硫需要的精炼渣碱度,在保证精炼渣到达该碱度的情况下,对应钢种的脱硫反应才能顺利的进行。

[0065]

根据当前处理炉次的钢水量,确定脱硫需要的精炼渣量,因为在脱硫率一定情况下,钢水量越多,钢水中的s就越多,需要的精炼渣就越多。

[0066]

总精炼渣量计算方法:

[0067]w总渣量

=w

总钢水量

×

5%

………………………

(1)

[0068]

步骤3:计算钢水表面上工序留存渣重量。因为钢水在转炉出钢时会留存一定渣,用于钢水的保温和钢水表面与空气隔绝,所有钢水到lf精炼炉进行处理时,钢水表面会留存一定的渣。通过步骤1获取的渣厚度、渣的成分、钢包的半径,计算留存渣重量。

[0069]

留存渣重量计算方法:

[0070][0071]

步骤4:计算需要投入的精炼渣总重量。即需要在lf精炼处理过程中添加投入的精炼渣总重量,精炼渣物料有:高铝脱氧剂、脱硫石灰、钢包预熔渣等。

[0072]w需投入渣量

=w

总渣量-w

留存渣量

………

(3)

[0073]

步骤5:计算每个精炼渣物料中含有的各种元素的含有总重量。精炼渣物料中均含有cao、al2o3、sio2、mgo等元素,在这里钢水表面留存的渣,也当作一种渣,名称为转炉渣,且转炉渣中也含有与精炼渣同样的元素;精炼渣中所有元素个数记为:n,精炼渣物料个数记为:m,m包括转炉渣。通过各个精炼渣物料的重量(记为:x

ij

)和各个精炼渣中各种元素的含量(记为:s

ij

),来计算各种元素的含有重量(记为:e

ij

)。每种元素的总重量记为:wj。

[0074]

元素含有重量计算方法:

[0075]eij

=xi×sij

…………………

(4)

[0076]

单个元素总重量计算方法:

[0077]

wj=e

1j

+...+e

mj

…………………

(5)

[0078]

所有精炼渣物料中每种元素总重量的计算方法:

[0079][0080]

其中:

[0081]

i:精炼渣物料号,i∈m;

[0082]

j:精炼渣的元素号,j∈n;

[0083]

m:精炼渣物料个数;

[0084]

n:精炼渣中元素的个数;

[0085]

x

ij

:精炼渣物料i的重量,单位:kg;

[0086]sij

:精炼渣物料i内元素j的含量,单位:%;

[0087]eij

:精炼渣物料i内元素j的重量,单位:kg;

[0088]

wj:所有精炼渣物料内每种元素j的总重量,单位:kg;

[0089]

步骤6:各个精炼渣物料重量配比成本最小化计算。从步骤1到步骤5,各个数据存在相互关系;关系1(公式7):需投入的渣重量等于各个精炼渣物料投入重量的和;关系2(公式8):精炼渣的碱度(记为:p

碱度

)等于精炼渣中元素氧化钙的总重量(记为:w

cao

)除以精炼渣中元素氧化硅的总重量(记为:w

sio2

);关系3(公式9):精炼渣的流动性(记为:b

流动性

,用来衡量精炼渣的粘度,在合理的粘度范围内更加有利于脱硫)等于精炼渣的碱度除以精炼渣中元素三氧化二铝的总重量(记为:w

al2o3

),精炼渣流动性的控制范围为:[b

min

,b

max

]。通过以上三种关系,建立一个线性方程(公式10),运用线性规划算法,用于计算公式中的xi,最终得到成本最小化的各个精炼渣物料投入重量xi。

[0090]

精炼渣需投入的重量与各个精炼渣物料投入重量的关系:

[0091][0092]

精炼渣碱度与相关渣元素重量的关系:

[0093][0094]

精炼渣流动性与渣碱度的关系:

[0095][0096]

精炼渣物料投料重量配比成本最小化计算:

[0097][0098][0099]

其中:

[0100]

p

碱度

:精炼渣最终的碱度值;

[0101]wcao

:精炼渣中的元素cao的总重量,单位:kg;

[0102]wsio2

:精炼渣中的元素sio2的总重量,单位:kg;

[0103]wal2o3

:精炼渣中的元素al2o3的总重量,单位:kg;

[0104]

xi:投入每种lf精炼渣物料的重量,即公式10所要的计算结果,单位:kg;

[0105]b流动性

:精炼渣最终的流行性控制值;

[0106]bmin

:精炼渣流动性最小值;

[0107]bmax

:精炼渣流动性最大值;

[0108]ci

:每种lf精炼渣物料的单价,单位:元;

[0109]

步骤7:下发精炼渣物料的重量到l1,进行精炼渣物料投料。在完成对所有精炼渣物料的最优化计算后,将计算得到的xi中存放每个精炼渣物料投料重量下发到一级系统相应的料仓设定值中,并且向一级系统发送投料启动指令,一级系统完成所有精炼渣物料的下料任务。。

[0110]

安装和工作过程:本实施例的一种lf精炼渣物料投料配比控制方法,包括以下步骤:

[0111]

1.获取数据。通过二级过程控制系统获得当前处理炉次钢水中s的初始含量、目标含量和钢水的总重量(w

总钢水量

),以及精炼渣物料的名称和物料内各个元素的含量信息,还有钢水表面上工序留存的渣(转炉渣)的厚度、渣的成分、渣的密度、装钢水的钢包半径(r

钢包

)等数据(相关数据见样例表1、样例表2和样例表3)。

[0112]

实施样例表1获取到lf精炼炉的基本信息

[0113][0114]

实施样例表2lf精炼渣物料的元素含量信息表

[0115][0116]

实施样例表3lf精炼渣物料价格信息表

[0117]

物料名称价格(元/kg)转炉渣-石灰0.068改性剂4.352改性促进剂3.98高铝脱氧剂5.611

[0118]

2.确定精炼渣的目标碱度和总渣量。

[0119]

根据钢种来确定脱硫需要的碱度,在保证精炼渣到达该碱度的情况下,对应钢种的脱硫反应才能顺利的进行。

[0120]

在本实施例中,我们选用ar4167b1这个钢种,这个钢种需要的目标碱度为8-10;我们取一个平均值9;p

碱度

=9。

[0121]

根据当前处理炉次的钢水量,确定脱硫需要的精炼渣量,因为在脱硫率一定情况下,钢水量越多,钢水中的s就越多,需要的精炼渣就越多。

[0122]

总精炼渣量计算方法:

[0123]w总渣量

=w

总钢水量

×

5%

………………………

(1)

[0124]

3.计算钢水表面上工序留存渣重量。因为钢水在转炉出钢时会留存一定渣,用于钢水的保温和钢水表面与空气隔绝,所有钢水到lf精炼炉进行处理时,钢水表面会留存一定的渣。通过步骤1获取的渣厚度、渣的成分、钢包的半径,计算留存渣重量。

[0125]

留存渣重量计算方法:

[0126][0127]

4.计算需要投入的精炼渣总重量。即需要在lf精炼处理过程中添加投入的精炼渣总重量,精炼渣物料有:高铝脱氧剂、脱硫石灰、钢包预熔渣等。

[0128]w需投入渣量

=w

总渣量-w

留存渣量

………

(3)

[0129]

5.计算每个精炼渣物料中含有的各种元素的含有总重量。精炼渣物料中均含有cao、al2o3、sio2、mgo等元素,在这里钢水表面留存的渣,也当作一种渣,名称为转炉渣,且转炉渣中也含有与精炼渣同样的元素;精炼渣中所有元素个数记为:n,精炼渣物料个数记为:m,m包括转炉渣。通过各个精炼渣物料的重量(记为:x

ij

)和各个精炼渣中各种元素的含量(记为:s

ij

),来计算各种元素的含有重量(记为:e

ij

)。每种元素的总重量记为:wj。

[0130]

元素含有重量计算方法:

[0131]eij

=xi×sij

…………………

(4)

[0132]

单个元素总重量计算方法:

[0133]

wj=e

1j

+...+e

mj

…………………

(5)

[0134]

所有精炼渣物料中每种元素总重量的计算方法:

[0135][0136]

其中:

[0137]

i:精炼渣物料号,i∈m;

[0138]

j:精炼渣的元素号,j∈n;

[0139]

m:精炼渣物料个数;

[0140]

n:精炼渣中元素的个数;

[0141]

x

ij

:精炼渣物料i的重量,单位:kg;

[0142]sij

:精炼渣物料i内元素j的含量,单位:%;

[0143]eij

:精炼渣物料i内元素j的重量,单位:kg;

[0144]

wj:所有精炼渣物料内每种元素j的总重量,单位:kg;

[0145]

6.各个精炼渣物料重量配比成本最小化计算。从步骤1到步骤5,各个数据存在相互关系;关系1(公式7):需投入的渣重量等于各个精炼渣物料投入重量的和;关系2(公式8):精炼渣的碱度(记为:p

碱度

)等于精炼渣中元素氧化钙的总重量(记为:w

cao

)除以精炼渣中元素氧化硅的总重量(记为:w

sio2

);关系3(公式9):精炼渣的流动性(记为:b

流动性

,用来衡量精炼渣的粘度,在合理的粘度范围内更加有利于脱硫)等于精炼渣的碱度除以精炼渣中元素三氧化二铝的总重量(记为:w

al2o3

),精炼渣流动性的控制范围为:[b

min

,b

max

]。通过以上三种关系,建立一个线性方程(公式10),运用线性规划算法,用于计算公式中的xi,最终得到成本最小化的各个精炼渣物料投入重量xi。

[0146]

精炼渣需投入的重量与各个精炼渣物料投入重量的关系:

[0147][0148]

精炼渣碱度与相关渣元素重量的关系:

[0149][0150]

精炼渣流动性与渣碱度的关系:

[0151]

[0152]

精炼渣物料投料重量配比成本最小化计算:

[0153][0154][0155]

其中:

[0156]

p

碱度

:精炼渣最终的碱度值,值=9;

[0157]wcao

:精炼渣中的元素cao的总重量,单位:kg;

[0158]wsio2

:精炼渣中的元素sio2的总重量,单位:kg;

[0159]wal2o3

:精炼渣中的元素al2o3的总重量,单位:kg;

[0160]

xi:投入每种lf精炼渣物料的重量,即公式10所要的计算结果,单位:kg;

[0161]b流动性

:精炼渣最终的流行性控制值;

[0162]bmin

:精炼渣流动性最小值;

[0163]bmax

:精炼渣流动性最大值;

[0164]ci

:每种lf精炼渣物料的单价,单位:元;

[0165]

7.下发各个精炼渣物料的重量到l1,进行精炼渣物料投料。在完成对所有精炼渣物料的最优化计算后,将计算得到的xi中存放每个精炼渣物料投料重量下发到一级系统相应的料仓设定值中,并且向一级系统发送投料启动指令,一级系统完成所有精炼渣物料的下料任务。

[0166]

在对lf精炼渣物料投料配比控制过程中,每个精炼渣物料的价格不同,为了使最终的精炼渣到达到相应的碱度、流动性和总渣量,通过操作人员经验计算得到高铝脱氧剂、脱硫石灰、钢包预熔渣等精炼渣物料的投入重量,无法实现投料成本最小化,引入线性规划算法后,使精炼渣物料投料重量配比达到成本最小花,有效的降低lf精炼渣的投料成本。

[0167]

实践证明,使用这种lf精炼渣物料投料配比控制方法进行精炼渣投料控制后,lf精炼渣物料的物料成本下降55元/炉,效果成效显著。

[0168]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1