一种发动机中心传动壳体成组轴承孔高精度加工方法与流程

[0001]

本发明涉及机械加工方法,尤其涉及一种发动机中心传动壳体成组轴承孔高精度加工方法。

背景技术:

[0002]

中心传动壳体作为无人机、航空等行业发动机的关键部件,起着安装定位锥齿轮、圆柱齿轮,保证齿轮正常啮合、高速旋转的作用,具有结构紧凑、复杂,轴承孔尺寸、位置精度高等特点。中心传动壳体加工精度对齿轮的传动性能和使用寿命都非常重要,而中心传动壳体加工的关键在于保证几组轴承孔的尺寸和位置精度,以确保齿轮的安装精度,降低齿轮传动的噪声和冲击力,提高传动稳定性,因此中心传动壳体轴承孔的精密加工是其制造过程中非常重要的一道工序。

[0003]

现有的轴承孔系加工技术主要是在加工中心上镗削的方式进行,该类机床能够自动镗削加工成组的轴承孔系以及带倾斜角度的轴承孔,是生产中心传动壳体不可缺少的加工设备。但在某些发动机领域,由于要求具有更好的稳定性和耐腐蚀性,因此常采用不锈钢材料,轴承孔系局部镀铬的中心传动壳体零件,而针对这类壳体零件的轴承孔系,行业内目前主要采用加工中心镗削非镀铬轴承孔和坐标磨床磨削镀铬轴承孔的方式分别进行加工。

[0004]

加工中心镗削非镀铬轴承孔和坐标磨床磨削镀铬轴承孔,这种分开对中心传动壳体轴承孔进行加工的方式,会使零件需要进行多次装夹和多次找正,不利于保证轴承孔系的尺寸和位置精度,同时对操作人员的技能水平要求较高,加工效率较低,质量稳定性较差,不利于大批量生产。

技术实现要素:

[0005]

本发明要解决的技术问题是克服现有技术的不足,提供一种能够保证中心传动壳体成组轴承孔加工的质量稳定性,提高加工效率,可大批量生产的加工方法。

[0006]

为解决上述技术问题,本发明采用以下技术方案:

[0007]

一种发动机中心传动壳体成组轴承孔高精度加工方法,包括以下步骤:

[0008]

s1、完成发动机中心壳体在精密五轴加工中心的初步定位夹紧:

[0009]

发动机中心传动壳体包括中心圆、两个分设于中心圆两侧的镀铬轴承孔、以及位于其中一个镀铬轴承孔侧上方的非镀铬轴承孔,其中,镀铬轴承孔底部所在的平面作为加工坐标系的z向基准,中心圆的轴线作为加工坐标系的原点以及z轴轴向;

[0010]

s2、通过在机测量确定发动机中心传动壳体在精密五轴加工中心的准确位置;

[0011]

s3、建立发动机中心传动壳体在精密五轴加工中心的加工坐标系;

[0012]

s4、磨削加工镀铬轴承孔;

[0013]

s5、镗削加工非镀铬轴承孔。

[0014]

作为上述技术方案的进一步改进:步骤s2中,在所述中心圆的内侧选取四个沿圆周方向均匀布置的测量点进行测量。

[0015]

作为上述技术方案的进一步改进:步骤s4中采用直径8-12mm、总长85-115mm的砂轮进行磨削加工,主轴转速s=15000-25000r/mim,进给率f在1000-2000mm/min。

[0016]

作为上述技术方案的进一步改进:步骤s4的详细步骤包括:

[0017]

s4.1、粗磨镀铬轴承孔底面:选用直径10mm砂轮,采用圆弧走刀方式进行端面磨削至内孔孔壁,主轴转速s=21000r/min,进给率f=2000mm/min,进刀量不大于0.005mm;

[0018]

s4.2、粗磨镀铬轴承孔:选用直径10mm的砂轮,采用螺旋走刀方式进行内孔磨削,主轴转速s=21000r/min,进给率f=2000mm/min,进刀量不大于0.005mm;

[0019]

s4.3、精磨镀铬轴承孔:选用直径10mm的可修整砂轮,采用螺旋走刀方式进行内孔精磨,主轴转速s=21000r/min,进给率f=1000mm/min,进刀量不大于0.003mm;

[0020]

s4.4、精磨镀铬轴承孔底面及清根:选用直径10mm的砂轮,采用圆弧走刀方式进行端面磨削至内孔孔壁,主轴转速s=21000r/min,进给率f=1000mm/min,进刀量不大于0.003mm。

[0021]

作为上述技术方案的进一步改进:所述砂轮为立方氮化硼砂轮。

[0022]

作为上述技术方案的进一步改进:步骤s5中,采用长度90-110mm的可调精镗刀进行加工,主轴转速s=800-1000r/min,进给率f在20-30mm/min。

[0023]

与现有技术相比,本发明的优点在于:本发明公开的发动机中心传动壳体成组轴承孔高精度加工方法,可在通用的精密五轴加工中心上实施,能针对大批量的发动机中心传动壳体完成轴承孔加工,采用一次装夹定位后进行五轴磨削、镗销的方式能够充分保证发动机中心传动壳体的加工精度、加工质量和加工效率,实现发动机中心传动壳体成组轴承孔加工技术的突破。

附图说明

[0024]

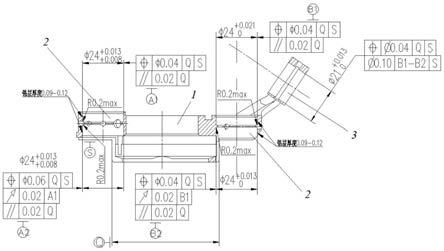

图1是本发明涉及的发动机中心传动壳体的零件结构示意图。

[0025]

图2是本发明加工方法中壳体装夹的主视结构示意图。

[0026]

图3是本发明加工方法中壳体装夹的俯视结构示意图。

[0027]

图4是本发明加工方法中在机测量的主视结构示意图。

[0028]

图5是本发明加工方法中在机测量的俯视结构示意图。

[0029]

图6是本发明加工方法的流程示意图。

[0030]

图中各标号表示:1、中心圆;2、镀铬轴承孔;3、非镀铬轴承孔;4、夹具。

具体实施方式

[0031]

以下结合说明书附图和具体实施例对本发明作进一步详细说明。

[0032]

图1至图6示出了本发明发动机中心传动壳体成组轴承孔高精度加工方法的一种实施例,该发动机中心传动壳体成组轴承孔高精度加工方法,基于精密五轴加工中心的在机测量和自动加工功能,主要的方案路线是:在发动机中心传动壳体进行粗加工、半精加工和轴承孔镀铬后,设计制造相应的夹具,完成发动机中心传动壳体的装夹固定,然后利用机床在机测量功能找正零件,并建立加工坐标系,然后按照设计好的刀路自动进行磨削、镗削复合加工,最终完成发动机中心传动壳体成组轴承孔的高精度加工。

[0033]

本实施例的发动机中心传动壳体成组轴承孔高精度加工方法是在精密五轴加工

中心(或称精密五轴数控机床)下进行镗削、磨削加工,因此在上机床进行加工之前需进行相关准备工作,主要包括发动机中心传动壳体数字模型、刀路编程、刀具方案、夹具方案等的准备;

[0034]

1)加工前的准备

[0035]

a)发动机中心传动壳体数字模型的准备:在ug或者其他常用三维cad软件中,根据发动机中心传动壳体的设计参数创建三维零件模型,便于后续的刀路编程;

[0036]

b)加工刀路和刀具的准备:发动机中心传动壳体的轴承孔系都是圆形特征,对于经镀铬的轴承孔可采用圆形或螺旋形的走刀方式,对于非镀铬的轴承孔可采用镗削加工刀路。另外,对于镀铬轴承孔系的刀具,由于铬层硬度高,硬质合金刀具切削困难,可选用直径10mm总长100mm左右的砂轮进行磨削加工,主轴转速s=21000r/min,进给率f在1000-2000mm/min;非镀铬轴承孔选用可调精镗刀进行加工,镗刀大小按加工孔大小调定,长度100mm左右,主轴转速s=900,进给率f在20-30mm/min。

[0037]

c)夹具及机用测头的准备:根据发动机中心传动壳体零件的结构外形,设计合理的发动机中心传动壳体加工专用夹具,另外,由于本发明的加工方法需要结合在机测量技术,因此需要选定测量误差在0.5um以内的机用测头,一般地,可采用雷尼绍的omp400/600系列;

[0038]

2)完成发动机中心传动壳体零件在精密五轴加工中心上的初步定位夹紧

[0039]

a)确定发动机中心传动壳体的平面基准,基准s所在的平面可作为加工坐标系的z向基准;

[0040]

b)基准q所在的外圆柱面轴线可作为加工坐标系的原点及z轴轴向,基准q和基准s的位置如图1所示;

[0041]

c)根据前面步骤确定的基准以及设计的专用夹具对发动机中心传动壳体在精密五轴加工中心上进行定位夹紧,装夹效果如图2和3所示;

[0042]

3)通过在机测量确定发动机中心传动壳体零件在机床上的准确位置

[0043]

根据发动机中心传动壳体的零件图,可以在机床上通过夹具的定位装置大致确定发动机中心传动壳体的坐标原点,但无法准确确定发动机中心传动壳体的位置,因此需要规划针对确定发动机中心传动壳体准确位置的测量路径,为了准确的反发动机中心传动壳体的位置,可在发动机中心传动壳体的中心圆1内侧均匀布置4个对称测量点进行测量,如图4和5所示。

[0044]

4)建立发动机中心传动壳体在机床上的加工坐标系

[0045]

经过步骤3)可以得到发动机中心传动壳体四点的实测值,机床数控系统根据对称四点的实测值得到发动机中心传动壳体中心基准的实际值,该值即为机床加工坐标系的原点,数控机床可将该值输入机床加工坐系中,用于后续磨削、镗削加工过程。

[0046]

5)镀铬轴承孔2磨削加工

[0047]

通过步骤4)建立机床加工坐标系后,即可完成发动机中心传动壳体成组轴承孔的磨削加工,磨削加工过程分为三步:

[0048]

a)粗磨镀铬轴承孔2底面:选用直径10mmcbn砂轮(立方氮化硼砂轮),采用圆弧走刀方式进行端面磨削至内孔孔壁,主轴转速s=21000r/min,进给率f=2000mm/min,进刀量不大于0.005mm。

[0049]

b)粗磨镀铬轴承孔2:选用直径10mm的cbn砂轮,采用螺旋走刀方式进行内孔磨削,主轴转速s=21000r/min,进给率f=2000mm/min,进刀量不大于0.005mm。

[0050]

c)精磨镀铬轴承孔2:选用直径10mm的cbn可修整砂轮,采用螺旋走刀方式进行内孔精磨,主轴转速s=21000r/min,进给率f=1000mm/min,进刀量不大于0.003mm。

[0051]

d)精磨镀铬轴承孔2底面及清根:选用直径10mm的cbn砂轮,采用圆弧走刀方式进行端面磨削至内孔孔壁,主轴转速s=21000r/min,进给率f=1000mm/min,进刀量不大于0.003mm。

[0052]

6)非镀铬轴承孔3镗削加工

[0053]

步骤5)加工完后,调动可调精镗刀对非镀铬轴承孔3进行镗削加工,主轴转速s=900r/min,进给f=30mm/min,进刀量不大于0.1mm,即完成发动机中心传动壳体成组轴承孔的磨削、镗削加工。

[0054]

虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1