一种铝材及其制备方法、碗型铝块与流程

[0001]

本发明涉及合金技术领域,尤其涉及一种铝材及其制备方法、碗型铝块。

背景技术:

[0002]

现有技术中,铝制品采用商业纯铝制造,纯铝材质加工性能良好,但强度相对较弱,需开展对硬质铝材的研究,特别是在大规格产品上,通过提升材质强度,形体强化,材质一致性控制等方法促进铝材性能提质的目的。

[0003]

现在常用的1070a铝材的硬度仅为18.5hb,抗拉强度为70mpa,屈服强度为34mpa,存在强度不足的问题。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种铝材及其制备方法、碗型铝块。本发明提供的铝材强度高,加工性能强。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种铝材,包括以下质量百分数的元素:si0.1~0.2%,fe0.25~0.35%,cu 0~0.05%,mn 0.03~0.5%,mg 0~0.03%,zn 0~0.05%,ti0~0.05%,ni 0~0.03%,sr 0~0.05%,zr 0~0.05%,b 0~0.05%以及余量的al,所述al的质量百分数≥99.2%,所述si、cu、mg、zn、ti、ni、sr、zr和b的质量百分数不为0。

[0007]

优选地,所述铝材的硬度为23~30hb,抗拉强度为70~100mpa,屈服强度为35~59mpa,断裂伸长率为40~60%。

[0008]

本发明还提供了上述技术方案所述的铝材的制备方法,包括以下步骤:

[0009]

按照上述技术方案所述的元素配料后,熔炼,得到熔融铝;

[0010]

将所述熔融铝依次进行一次扒渣、精炼细化、二次扒渣、精炼除气和铸轧,得到铝卷坯料;

[0011]

将所述铝卷坯料依次进行一次热铸轧、冷却、二次冷轧和冲制,得到铝块胚料;

[0012]

将所述铝块胚料依次进行退火和第一时效处理,得到第一时效产物;

[0013]

将所述第一时效产物进行表面处理和第二时效处理,得到所述铝材。

[0014]

优选地,所述二次扒渣采用ti-b细化剂,所述ti-b细化剂包括tib粒子和稀土细化剂,所述ti-b细化剂的用量为所述熔融铝的0.08wt%。

[0015]

优选地,所述一次热铸轧后厚度减少30~80%,所述二次冷轧后厚度减少20~60%。

[0016]

优选地,所述冷却依次为在500℃下冷却0.5h~2h和300℃下冷却0.5h~2h。

[0017]

优选地,所述退火和第一时效处理的温度独立地为300~500℃,时间独立地为2~20h。

[0018]

优选地,所述表面处理为铝合金表面颗粒化处理工序。

[0019]

优选地,所述第二时效处理的温度为80~200℃,时间为0.5~2h。

[0020]

本发明还提供了一种碗型铝块,材质为上述技术方案所述的铝材或上述技术方案所述制备方法制得的铝材。

[0021]

本发明提供了一种铝材,包括以下质量百分数的元素:si0.1~0.2%,fe 0.25~0.35%,cu 0~0.05%,mn 0.03~0.5%,mg 0~0.03%,zn 0~0.05%,ti 0~0.05%,ni 0~0.03%,sr 0~0.05%,zr 0~0.05%,b 0~0.05%以及余量的al,所述al的质量百分数≥99.2%,所述si、cu、mg、zn、ti、ni、sr、zr和b的质量百分数不为0。本发明控制锰的含量为0.03~0.5wt%,能够改善结构,增强铝材的冲击力学性能;镍能够提高铝材的强度和防锈能力,锶元素能够形成铝-锶结合体,调整金属晶格晶向,改善成型,能够大幅增强柔韧性,锆元素协同作用,提高铝材的耐腐蚀性,改善表面光泽。本发明提供的铝材的硬度为23~30hb,抗拉强度为70~100mpa,屈服强度为35~59mpa,断裂伸长率为40~60%,铝材没有油渍、粉尘、气孔、夹渣,且表面没有拉痕,也没有出现表面撕裂状况,不存在超过0.2mm的尖锐毛刺、凹坑,表面也没有明显的纹理方向。

[0022]

本发明还提供了上述技术方案所述的铝材的制备方法,包括以下步骤:按照上述技术方案所述的元素配料后,熔炼,得到熔融铝;将所述熔融铝依次进行一次扒渣、精炼细化、二次扒渣、精炼除气和铸轧,得到铝卷坯料;将所述铝卷坯料依次进行一次热铸轧、冷却、二次冷轧和冲制,得到铝块胚料;将所述铝块胚料依次进行退火和第一时效处理,得到第一时效产物;将所述第一时效产物进行表面处理和第二时效处理,得到所述铝材。本发明中,一次扒渣能够除去大部分杂质(夹杂在铝合金里面的大颗粒异物,主要为非金属和铁基类不融物)及氧化物,精炼细化能够细化晶粒,二次扒渣能够完全除去杂质(夹杂在铝合金熔和过程中产生的小颗粒,高熔点废物)及氧化物,精炼除气能够提高熔体质量,便于生产出合格的铸轧材料,退火和第一时效处理能够分散应力,使各项异性应力均匀,为后续铝块成型提供良好的金属材料流动性,表面处理和第二时效处理能够减少不同时段铝材内部结构的差异性。

附图说明

[0023]

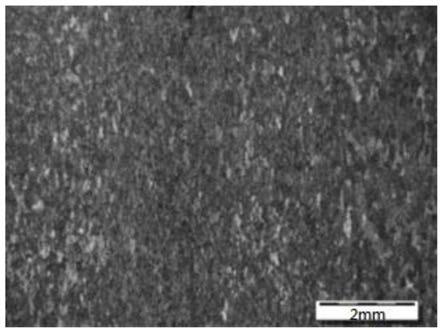

图1为实施例1制得的铝材的微观形貌图;

[0024]

图2为实施例1制得的铝材的实物照片;

[0025]

图3为碗型铝块的侧视图。

具体实施方式

[0026]

本发明提供了一种铝材,包括以下质量百分数的元素:si0.1~0.2%,fe 0.25~0.35%,cu 0~0.05%,mn 0.03~0.5%,mg 0~0.03%,zn 0~0.05%,ti 0~0.05%,ni 0~0.03%,sr 0~0.05%,zr 0~0.05%,b 0~0.05%以及余量的al,所述al的质量百分数≥99.2%,所述si、cu、mg、zn、ti、ni、sr、zr和b的质量百分数不为0。

[0027]

本发明的铝材优选包括0.15~0.18wt%的si,所述si能够增强铝材的强度。

[0028]

本发明的铝材优选包括0.28~0.32wt%的fe,所述fe能够增强铝材的强度。

[0029]

本发明的铝材优选包括0.01~0.03wt%的cu,所述cu能够增强铝材的强度。

[0030]

本发明的铝材优选包括0.1~0.3wt%的mn,所述mn能够改善结构,增强铝材的冲击力学性能。

[0031]

本发明的铝材优选包括0.1~0.02wt%的mg,所述mg能够增强铝材防锈能力,提高表面加工流动性。

[0032]

本发明的铝材优选包括0.01~0.03wt%的zn,所述zn能够调整晶粒结构,促进铝材优化。

[0033]

本发明的铝材优选包括0.01~0.03wt%的ti,所述ti能够作为调整剂调整铝材内部晶相结构,细化晶粒。

[0034]

本发明的铝材优选包括0.01~0.02wt%的ni,所述镍能够提高铝材的强度和防锈能力。

[0035]

本发明的铝材优选包括0.01~0.03wt%的sr,所述锶元素能够形成铝-锶结合体,调整金属晶格晶向,改善成型,能够大幅增强柔韧性。

[0036]

本发明的铝材优选包括0.01~0.03wt%的zr,所述锆元素与锶元素协同作用,提高铝材的耐腐蚀性,改善表面光泽。

[0037]

在本发明中,所述铝材的硬度优选为23~30hb,抗拉强度优选为70~100mpa,屈服强度优选为35~59mpa,断裂伸长率优选为40~60%。

[0038]

本发明还提供了上述技术方案所述的铝材的制备方法,包括以下步骤:

[0039]

按照上述技术方案所述的元素配料后,熔炼,得到熔融铝;

[0040]

将所述熔融铝依次进行一次扒渣、精炼细化、二次扒渣、精炼除气和铸轧,得到铝卷坯料;

[0041]

将所述铝卷坯料依次进行一次热铸轧、冷却、二次冷轧和冲制,得到铝块胚料;

[0042]

将所述铝块胚料依次进行退火和第一时效处理,得到第一时效产物;

[0043]

将所述第一时效产物进行表面处理和第二时效处理,得到所述铝材。

[0044]

在本发明中,若无特殊说明,使用的原料均为本领域常规的市售商品。

[0045]

本发明按照上述技术方案所述的元素配料,然后熔炼,得到熔融铝。

[0046]

在本发明中,所述配料过程优选为使用1090标准铝锭以及3003回收铝材,进行混合配置,均一化分切混合处理后,以3~10t为单位进行吊装高炉后,分散处理,启动熔炉达到600~900℃进行熔炼,保持熔融状态0.5~1h后进行高压气体柱扰动以转速2~20rpm搅拌15~45min,再添加fe剂、si剂、cu剂、mn剂、mg剂、zn剂、ti剂、ni剂、zr剂和sr剂。在本发明中,所述高压气体柱的气体优选为惰性气体,压力优选为2~8bar。本发明使用3003回收铝材能够实现资源再利用,提高环保性能,达到降低成本的效果,在本发明中,所述3003回收铝材的用量优选占投料的10wt%。

[0047]

得到熔融铝后,本发明将所述熔融铝依次进行一次扒渣、精炼细化、二次扒渣、精炼除气和铸轧,得到铝卷坯料。

[0048]

在本发明中,所述一次扒渣优选使用空气柱搅拌所述熔融铝。

[0049]

在本发明中,所述一次扒渣完成后优选还包括取样分析及二次调整,所述二次调整能够添加合金剂调整合金中各元素的含量至与上述方案保持一致。

[0050]

在本发明中,所述二次扒渣优选采用ti-b细化剂,所述ti-b细化剂优选包括tib粒子和稀土细化剂,所述ti-b细化剂的用量优选为所述熔融铝的0.08wt%,其中tib细化剂的用量优选为0.05~0.07wt%,稀土细化剂的用量优选为0.01~0.03wt%。本发明使用tib粒子和稀土细化剂共同作为晶粒细化剂使用,并通过先细化稳定,再添加合金强化合金的方

式,起到既不影响细化晶粒的效果又不会与其他合金元素相冲突的问题。

[0051]

在本发明中,所述ti-b细化剂加入后优选恒温0.5h~1h。

[0052]

在本发明中,所述精炼除气的过程优选为在除气装置中进行在线净化除气除渣,以去除应力,提高熔体质量,便于生产出合格的铸轧材料。

[0053]

在本发明中,所述精炼除气后优选还包括使用二次过滤装置进行除杂过滤。

[0054]

在本发明中,所述铸轧优选在旋转带铸造机上,将除杂过滤后铝液经连续旋转运动的铸轧辊铸轧成铝卷坯料。本发明对所述旋转带铸造机没有特殊的限定,采用现有技术中熟知的由铸造轮和钢带组成的旋转带铸造机即可。

[0055]

得到铝卷坯料后,本发明将所述铝卷坯料依次进行一次热铸轧、冷却、二次冷轧和冲制,得到铝块胚料。

[0056]

在本发明中,所述一次热铸轧后厚度优选减少30~80%,所述二次冷轧后厚度优选减少20~60%。在本发明的实施例中,每次厚度的减少量优选为3~15mm。

[0057]

在本发明中,所述冷却优选为依次在500℃下冷却0.5h~2h和300℃下冷却0.5h~2h。

[0058]

在本发明中,所述二次冷轧所得冷轧料的宽度优选为0.3~1.5m。

[0059]

在本发明中,所述冲制优选使用100吨及以上吨位的冲压机冲压出铝块。

[0060]

在本发明中,所述冲制过程中优选油品对铝块冲切面形成保护,所述油品优选为型号mobil shc cibus 68的美孚润滑油,每次喷涂5~10g/50~100工件。在本发明中,所述冷轧料直接进入后道冲制工序,优势在于免分切处理工序,效率高,消耗少。

[0061]

得到铝块胚料后,本发明将所述铝块胚料依次进行退火和第一时效处理,得到第一时效产物。

[0062]

在本发明中,所述退火和第一时效处理的温度独立地优选为300~500℃,更优选为400~500℃,时间独立地优选为2~20h,更优选为10~15h。

[0063]

所述第一时效处理完成后,本发明优选将第一时效处理产物自然冷却存放2~8h。

[0064]

在本发明中,所述退火的过程中优选持续保持熔炉顶部空间充满惰性气体,防止出现过度氧化的问题。在所述退火的过程中,铝块被软化,并且将冲制过程中剩余的油品除去。

[0065]

得到第一时效产物后,本发明将所述第一时效产物进行表面处理和第二时效处理,得到所述铝材。

[0066]

在本发明中,所述表面处理优选为铝合金表面颗粒化处理工序,更优选为优选将所得第一时效处理后的物料通过一个密集喷淋的隧道,得到表面均匀形成波纹状的密集环形凹印铝块,所述隧道中喷淋高表面强度的铝合金颗粒,所述铝合金颗粒的粒径优选为0.3~1mm。在本发明中,所述高表面强度的铝合金颗粒的优选为硬度24~30hb的3003铝合金颗粒。

[0067]

在本发明中,所述密集环形凹印铝块易做表面润滑处理,后道拉伸成形的表面质量更好。

[0068]

在本发明中,所述密集喷淋的气压优选为2~10bar,所述密集喷淋的密度优选为10~20点阵/mm2。

[0069]

在本发明中,所述第二时效处理的温度优选为80~200℃,时间优选为0.5~2h。

[0070]

在本发明中,所述第二时效处理能够减少铝材结构的差异性。

[0071]

得到第二时效产物后,本发明优选将所得第二时效产物、多元醇和脂肪酸类表面处理剂混合后进行表面增材处理得到过渡层,再除去过渡层,得到所述铝材。在本发明中,所述过渡层能够增加铝材表面润滑效果,后续使用时表面润滑作用,提高成形加工效率。

[0072]

在本发明中,所述多元醇优选为乙醇或乙二醇,所述脂肪酸类表面处理剂优选为硬脂酸钠、硬脂酰胺或n,n'-亚乙基双硬脂酰胺。

[0073]

在本发明中,所述第二时效产物、多元醇和脂肪酸类表面处理剂的质量比优选为300~400:0.3~1.0:0.03~0.5。

[0074]

在本发明中,所述表面增材处理优选在表面滚动的条件下进行,所述表面滚动的转速优选为10~80rpm,时间优选为10~30分钟,所述表面增材处理能够促进铝材表面出现过渡层,起到铝材后道加工表面润滑作用,提高成形加工效率。

[0075]

一种碗型铝块,材质为上述技术方案所述的铝材或上述技术方案所述制备方法制得的铝材。图3为碗型铝块的侧视图,其中1为直部裙边,上下表面有直径为0.3~1mm的颗粒状凸起处理,利于表面润滑处理。

[0076]

在本发明中,所述碗型铝块的外径优选为34~80mm,深度优选为0.5~2mm,内凹面直径优选为10~66mm,内凹与水平面角度角度优选为1~12

°

。本发明中,所述碗型铝块的边角部位为直角,具有相对少的尖角磨损情况,碎铝少,能长期保持模具清洁,且具有拱形结构,润滑良好,有利于挤压拉伸成形时铝材流动,成型件外观良好。

[0077]

本发明对所述碗型铝块的制备方法没有特殊的限定,采用本领域技术人员熟知的制备方法制得即可,具体的如冲制工序成形,在普通冲裁的基础上,增加专用冲压模具,制作而成的具有非平面结构的凹型碗型铝块。

[0078]

为了进一步说明本发明,下面结合实例对本发明提供的铝材及其制备方法、碗型铝块进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0079]

实施例1

[0080]

本实施例的铝材包括以下质量百分数的元素:si0.1%,fe 0.25%,cu 0.01%,mn 0.3%,mg 0.03%,zn 0.02%,ti 0.02%,ni 0.03%,sr 0.01%,zr 0.01%,b 0.01%以及余量的al。

[0081]

制备方法为以下步骤:

[0082]

配料:配料过程使用1090标准铝锭以及10wt%3003回收铝材,进行混合配置,均一化分切混合处理,以3t为单位进行吊装高炉后,分散处理,启动熔炉达到600℃进行熔炼,熔融状态0.5h后进行高压气体柱扰动搅拌15分钟,得到熔融铝。气体柱为惰性气体,添加fe剂、si剂、cu剂、mn剂、mg剂、zn剂、ti剂、ni剂、zr剂和sr剂后进行一次扒渣(空气柱搅拌),然后取样分析及二次调整,再加入精炼炉内细化晶粒后,空气柱搅拌,添加专用ti-b细化剂细化(ti-b细化剂包括tib粒子和稀土细化剂,ti-b细化剂的用量为熔融铝的0.08wt%,包含tib粒子0.05wt%,稀土细化剂0.03%wt%)。然后将静置炉里铝液经倒流管道进入除气装置进行在线净化除气除渣,及去应力操作,使用二次过滤装置进行除杂过滤后,在旋转带铸造机上,将铝液经连续旋转运动的铸轧辊铸轧成铝卷坯料,然后从铸造机引导到热轧机,通过热轧后厚度减少30%,再通过辊轨进入冷轧机,冷轧后厚度降低20%。最终形成0.6m的宽幅铝板;轧制的铝板传播到冲压线,使用100吨的冲压机冲压出铝块(冲压过程中使用油品

(型号mobil shc cibus 68的美孚润滑油,每次喷涂5g/50工件),再在退火炉中(500℃)进行退火2h,退火过程中持续保持退火炉顶部空间充满惰性气体,退火后,采用400℃保持2小时进行第一时效处理,然后将第一时效产物自然冷却存放2h后,通过一个密集喷淋表面强度极高的铝合金颗粒(使用硬度24~30hb的3003铝合金颗粒,粒径为0.3~1mm,密集喷淋的气压为2bar,密集喷淋的密度为10点阵/mm2)的隧道,然后采用80℃保持2小时进行第二时效处理,然后投入旋转型表面处理机内,加入多元醇(乙醇)和脂肪酸类表面处理剂(硬脂酸钠),其中第二时效产物、多元醇和脂肪酸类表面处理剂的质量比为300:0.3:0.03,进行10rpm的表面滚动处理,持续10分钟,最后使用精细不锈钢筛对成品铝块进行振动处理,筛除杂物,同时固定装箱,得到铝材。

[0083]

利用本实施例制得的铝材冲制工序成形,在普通冲裁的基础上,增加专用冲压模具,制作而成的具有非平面结构的凹型碗型铝块,图3为碗型铝块的侧视图,其中1为直部裙边,上下表面有直径为0.3~1mm的颗粒状凸起处理,碗型铝块的外径为34mm,深度为0.5mm,内凹面直径为10mm,内凹与水平面角度角度为1

°

。

[0084]

本实施例得到的铝材外观无油渍、粉尘、气孔、夹渣,表面无拉痕或撕裂状况,无超过0.2mm的尖锐毛刺、凹坑,无明显的纹理方向。

[0085]

图1为实施例1制得的铝材的微观形貌图;图2为实施例1制得的铝材的实物照片,由图1~2可知,铝材内部结构均匀,且晶粒细化。

[0086]

实施例2

[0087]

本实施例的铝材包括以下质量百分数的元素:si0.1%,fe 0.35%,cu 0.05%,mn 0.03%,mg 0.03%,zn 0.05%,ti 0.05%,ni 0.03%,sr 0.05%,zr 0.05%,b 0.05%以及余量的al。

[0088]

配料:配料过程使用1090标准铝锭以及10wt%3003回收铝材,进行混合配置,均一化分切混合处理,以3t为单位进行吊装高炉后,分散处理,启动熔炉达到600℃进行熔炼,熔融状态0.5h后进行高压气体柱扰动搅拌15分钟,得到熔融铝。气体柱为惰性气体,添加fe剂、si剂、cu剂、mn剂、mg剂、zn剂、ti剂、ni剂、zr剂和sr剂后进行一次扒渣(空气柱搅拌),然后取样分析及二次调整,再加入精炼炉内细化晶粒后,空气柱搅拌,添加专用ti-b细化剂细化(ti-b细化剂包括tib粒子和稀土细化剂,ti-b细化剂的用量为熔融铝的0.08wt%,包含tib粒子0.07wt%,稀土细化剂0.01%wt%)。然后将静置炉里铝液经倒流管道进入除气装置进行在线净化除气除渣10分钟,及去应力操作,使用二次过滤装置(过滤60目以上杂质)进行除杂过滤后,在旋转带铸造机上,将铝液经连续旋转运动的铸轧辊铸轧成铝卷坯料,然后从铸造机引导到热轧机,通过热轧后厚度减少30%,再通过辊轨进入冷轧机,冷轧后厚度降低20%。最终形成0.6m的宽幅铝板;轧制的铝板传播到冲压线,使用100吨的冲压机冲压出铝块(冲压过程中使用油品(型号mobil shc cibus 68的美孚润滑油,每次喷涂10g/50工件),再在退火炉中(300℃)进行退火20h,退火过程中持续保持退火炉顶部空间充满惰性气体,退火后,采用300℃保持20小时进行第一时效处理,然后将第一时效产物自然冷却存放8h后,通过一个密集喷淋表面强度极高的铝合金颗粒(使用硬度24~30hb的3003铝合金颗粒,粒径为0.3~1mm,密集喷淋的气压为2bar,密集喷淋的密度为10点阵/mm2)的隧道,然后采用200℃保持0.5小时进行第二时效处理,然后投入旋转型表面处理机内,加入多元醇(乙二醇)和脂肪酸类表面处理剂(硬脂酰胺),其中第二时效产物、多元醇和脂肪酸类表面处理

剂的质量比为400:1.0:0.05,进行10rpm的表面滚动处理,持续10分钟,最后使用精细不锈钢筛对成品铝块进行振动处理,筛除杂物,同时固定装箱,得到铝材。

[0089]

本实施例得到的铝材外观无油渍、粉尘、气孔、夹渣,表面无拉痕或撕裂状况,无超过0.2mm的尖锐毛刺、凹坑,无明显的纹理方向。

[0090]

对比例市售1070a铝材。

[0091]

1070a铝材包括以下质量百分数的元素:si0.2%,fe 0.25%,cu 0.03%,mn 0.03%,mg 0.03%,zn 0.07%,ti 0.03%以及余量的al。

[0092]

对实施例1~2以及对比例的铝材的性能进行测定,结果如表1所示。

[0093]

表1实施例1~2以及对比例的铝材的性能

[0094][0095]

利用实施例1的铝材制成壁厚0.3mm的d59铝罐产品,利用1070a铝材生产的d59铝罐产品罐壁厚度需要做到0.34mm。

[0096]

使用相同重量规格铝材,实施例1的本发明铝材制得的铝罐的强度比利用对比例1070铝材制得的铝罐的提高15%,结果如表2所示。

[0097]

表2实施例1以及对比例的铝材制得的铝罐的性能

[0098] 实施例1铝材对比例-1070普通铝材铝材规格6.3mm6.3mm制成件高度194mmd59

×

194mm制成件承压强度kn4.64.0空罐耐内压mpa1.10.9

[0099]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1