一种复合除臭钝化剂及制备方法与流程

[0001]

本发明提供一种复合除臭钝化剂及制备方法,主要应用于炼油装置清洗,特别适用于高硫石油炼化装置中硫化亚铁垢层和其它重油垢层清洗,属于化学清洗剂技术领域。

背景技术:

[0002]

炼油厂在炼制高含硫原油时,原油中的硫化物产生的设备的腐蚀而造成的灾害时有发生。尤其其中形成的硫化亚铁不仅具有腐蚀性,还具有自燃性,而且会阻碍管道中流体的流动,造成更进一步的重油垢层形成,垢层进而引发腐蚀、堵塞等一系列问题。因此去除硫化亚铁及垢层显得极为重要。传统常用方法有隔离法、钝化法、化学清洗法等。本发明从化学清洗法出发,提供一种安全环保型清洗剂,其中螯合剂使硫化亚铁络合成可溶性较强的络合物,便于清洗;带有氧化性的碱性物质可以氧化含硫石油重油垢物质,使其分子键分解断裂,也具备将硫化亚铁转化为可溶性铁氧化物,从而达到清洗目的。表面活性剂物质可增加清洗剂对油垢表面的润湿,促进化学清洗成分与硫化亚铁垢层的接触,从而达到更好的清洗效果。

[0003]

现有技术发明cn102206830a公开了一种用于清除炼油装置内硫化亚铁和硫化氢的中性清 洗剂及其制备方法和使用方法。该发明清洗剂的主要特征在于由亚硫酸钠、乙二胺四乙酸二钠、表面活性剂、聚环氧琥珀酸酯、水配成。该清洗剂中不含氧化性物质,对有机垢层清洗效果不好,因为往往硫化亚铁垢层中包覆有机物垢层或者被有机物垢层包覆,因此难以清除彻底。现有技术发明中cn88-105662中提供了一种含0.1-10%双氧水的化学清洗产品有较好的清洗效果,但该产品未解决双氧水具有易失效不稳定的问题。现有技术发明jp88-207899中提供了一种含80%-98%过碳酸钠的产品也并未解决过碳酸钠遇水或高温易分解失效的问题,使得实际清洗工程中需要额外注意较多因素。另外现有技术发明cn88-105662 和jp88-207899中所用过氧化物在实际清洗过程中有释放氧气的风险,这样会加剧硫化亚铁自然的风险,带来火灾甚至爆炸的安全风险。因此本发明旨在提供一种安全、高效、环保的清洗剂及制备方法,以解决以上不稳定、易失效、不安全的弊端。

技术实现要素:

[0004]

本发明要解决的技术问题是:克服现有技术的不足,提供一种对垢层中硫化亚铁和有机物均有清除效果的方案。并且提供解决固体过氧化物不稳定的一种制备方法,获得具有包覆效果的过碳酸钠,提高其稳定,从而在实际使用过程中使改产品既有较高清洗效果的同时,提高了安全性。

[0005]

本发明解决其技术问题所采用的技术方案是:一种复合除臭钝化剂,其特征在于该复合除臭钝化剂其组成为(质量份数):螯合剂

ꢀꢀꢀꢀꢀ

1%-20%羟基羧酸盐 1%-20%碱性物质

ꢀꢀꢀ

5%-10%

氧化剂

ꢀꢀꢀꢀꢀ

5%-10%表面活性剂 0.1%-10%分散剂

ꢀꢀꢀꢀꢀ

0.1%-1.5%水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40%-60%作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的螯合剂选取氨基羧酸类edta、氨基三乙酸等;作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的羟基羧酸盐为柠檬酸盐、酒石酸盐醋盐、葡糖酸盐等;作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的碱性物质选取氢氧化钠/钾、碳酸钠/钾、硅酸钠/钾等;作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的碱性物质优选碳酸钠。

[0006]

作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的氧化剂选择过碳酸钠、双氧水 过硼酸钠、高锰酸钾等;作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的氧化剂优选双氧水和过碳酸钠,更优选过碳酸钠。

[0007]

作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的表面活性剂选取烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、失水山梨醇脂肪酸酯聚氧乙烯醚、失水山梨醇脂肪酸酯、烷基磺酸盐、聚乙烯醇等。

[0008]

作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的表面活性剂优选脂肪族聚氧乙烯醚和聚乙烯醇,更优选失水山梨醇脂肪酸酯聚氧乙烯醚吐温80和聚乙烯醇1788。

[0009]

作为本发明的进一步方案,本发明的一种复合除臭钝化剂使用的分散剂选取无机分散剂碳酸钠、碳酸钾、碳酸钙等,优选磷酸钙分散剂。

[0010]

作为本发明的进一步方案,本发明的一种复合除臭钝化剂的制备方法为:先将溶剂与一部分表面活性剂溶解,再将氧化剂与另一部分表面活性剂、分散剂一起高速分散在上述溶液中,随后将溶剂蒸除破碎形成干燥颗粒。将上述颗粒常温下分散加入到含有螯合剂和羟基酸盐的水溶液中获得清洗剂;作为本发明的进一步方案,本发明的一种复合除臭钝化剂的制备方法中溶剂选取低沸点溶剂可以是甲醇、乙醇、丙酮、乙酸丁酯等;作为本发明的进一步方案,本发明的一种复合除臭钝化剂的制备方法中溶剂优选为乙醇;本发明提供的技术方案带来的有益效果是:使用时可按实际要求进行稀释,使用温度宽泛。在去除硫化亚铁过程中释放的热量即可引发过碳酸钠缓慢的释放双氧水起到对有机垢层和硫化亚铁的根除。同时由于碳酸钠及包覆材料聚乙烯醇1788的作用使得室温下的稳定性较好。

[0011]

并且产品中均为环保型或可降解型产品,清除废水不会引起过高的cod和土壤污染。

[0012]

具体实施方法

以下将通过具体实施例进一步地描述本发明。

[0013]

在以下具体实施例中,所涉及的操作未注明条件者,均按照常规条件或者制造商建议的条件进行。本发明方案中所用原料均购自国药以及阿拉丁。

[0014]

实施例1:先将10份聚乙烯醇1788溶解在30份乙醇中,再将吐温1份,pva 0.5份,碳酸钙0.5份加入到聚乙烯醇1788的乙醇溶液中进行高速搅拌30min,然后加入8份过碳酸钠高速搅拌30min,随后在50℃下蒸除并破碎成颗粒。

[0015]

将此颗粒连同10份edta,10份柠檬酸钠,8份碳酸钠加入60份水中高速搅拌60min,最终获得产品.实施例2先将将10份聚乙烯醇1788溶解在30份乙醇中,再将吐温1份,pva 5份,碳酸钙0.5份加入到聚乙烯醇1788的乙醇溶液中进行高速搅拌30min,然后加入5份过碳酸钠高速搅拌30min,随后在50℃下蒸除并破碎成颗粒。

[0016]

将此颗粒连同10份edta,10份柠檬酸钠,8份碳酸钠加入60份水中高速搅拌60min,最终获得产品.实施例3:先将10份聚乙烯醇1788溶解在30份乙醇中,再将吐温1份,pva 0.5份,碳酸钙1份加入到聚乙烯醇1788的乙醇溶液中进行高速搅拌30min,然后加入8份过碳酸钠高速搅拌30min,随后在50℃下蒸除并破碎成颗粒。

[0017]

将此颗粒连同20份edta,20份柠檬酸钠,8份碳酸钠加入60份水中高速搅拌60min,最终获得产品.实施例4:先将10份聚乙烯醇1788溶解在30份乙醇中,再将吐温1份,pva 5份,碳酸钙1.5份加入到聚乙烯醇1788的乙醇溶液中进行高速搅拌30min,然后加入10份过碳酸钠高速搅拌30min,随后在50℃下蒸除并破碎成颗粒。

[0018]

将此颗粒连同10份edta,10份柠檬酸钠,8份碳酸钠加入60份水中高速搅拌60min,最终获得产品.实施例5:先将聚乙烯醇1788溶解在30份乙醇中,再将吐温1份,pva 0.5份,碳酸钙0.5份加入到聚乙烯醇1788的乙醇溶液中进行高速搅拌30min,然后加入10份过碳酸钠高速搅拌30min,随后在50℃下蒸除并破碎成颗粒。

[0019]

将此颗粒连同20份edta,20份柠檬酸钠,5份碳酸钠加入60份水中高速搅拌60min,最终获得产品.对比例1:将吐温1份,pva 0.5份,磷酸钙0.5份先加入30份水中进行高速搅拌30min,然后依次加入10份edta,10份柠檬酸钠,8份碳酸钠,8份过碳酸钠、30份水高速搅拌60min,最终获得对比例.以上所述仅为本发明的较佳实施例,并不用以限制本发明的保护范围,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0020]

本发明是一种一种安全环保型炼油装置清洗剂,因此测试其清洗效果,稳定性,环保性。

[0021]

清洗效果评估:采用硫酸钠与硫酸亚铁混合配置一定已知浓度的硫化亚铁溶液与实施例中各技术方案进行混合搅拌,定时取样测定滤液中铁离子的浓度来表征,测试方法参考hj/t345-2007中采用邻菲啰啉分光光度法测量。

[0022]

稳定性评估:采用活性氧含量ao指标高低来说明过碳酸钠的稳定性。

[0023]

环保性评估:采用国标法对cod的检测方法及要求来说明环保性。

[0024]

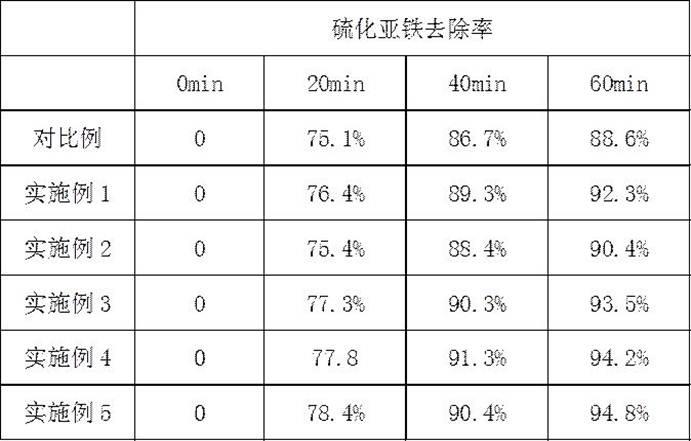

硫化亚铁去除效果:配置1%质量浓度的硫化亚铁溶液,将产品与其按照2:1的质量比混合搅拌,定时测量;去除率=(测量浓度-初始浓度)/初始浓度从对比例与实施例的比对来看,起初之间去除效果无明显差距,后期差距增大,可能因为实施例对过碳酸钠进行了包覆,其效果持久性较好的缘故导致在后期出现去除效果差异。同时实施例之间不同的过碳酸钠和螯合剂含量不同,去除效果也有差异,总体上螯合剂和过碳酸钠含量越高,去除效果越明显。

[0025]

活性氧含量ao评估效果:采用高锰酸钾滴定过碳酸钠溶液的方法测定活性氧。

[0026]

从结果来看,本发明技术方案可明显降低过碳酸钠的失效速率,意味着产品有更好的稳定性。

[0027]

化学耗氧量cod评估按照hj-828-2017法测试cod从结果来看,该技术方案产生废水cod较低,具有一定的环保型。

[0028]

综上,本技术发明方案可是硫化亚铁清洗剂具有安全稳定环保的特性,改善了现有技术的不足。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1