一种表面改性锆基非晶合金粉末及其制备方法和应用与流程

1.本发明涉及金属激光增材制造领域,尤其涉及一种表面改性锆基非晶合金粉末及其制备方法和应用。

背景技术:

2.非晶态合金由于在快速凝固时避免了结晶,因此具有与液态金属相似的原子堆积结构,非晶金属显微组织结构均匀,没有晶界、位错等内在缺陷,在三维空间上呈拓扑无序状态。与传统晶态合金相比,非晶合金排列长程无序,显微组织结构均匀,没有晶界、位错、杂质等内在缺陷。具有较常规晶态材料更加优异的力学、物理以及化学性能,如极高的强度、硬度、断裂韧性、良好的耐磨性能,过冷液态区的超塑性,以及优良的软磁性等。使其在航空航天、兵器工业、精密机械乃至信息技术方面等领域展现出广泛的应用前景。

3.由于非晶合金的形成需要极高的冷速,传统熔炼铸造的方式制备的非晶合金尺寸受到限制,因此将其作为工程材料的应用遭遇到成型的瓶颈。激光增材制造技术是利用激光热源对粉末进行熔化同时借助cae技术而制备出期望材料,利用激光增材制造技术制备非晶合金可以满足非晶相的形成,打破尺寸和形状的限制。成形后非晶相的含量与成形工艺参数及合金的非晶形成能力有关,其中合金的非晶形成能力越好越容易在成形过程中形成更多的非晶相。

4.然而,由于非晶合金独特的表面特性,具有高非晶形成能力的锆基非晶合金尤其是zrticunibe非晶合金粉末表面极为光滑,粗糙度极低。颗粒之间接触受范德华力、化学吸附等作用,颗粒之间互相吸附而产生团聚现象,造成粉末流动性差。而激光增材制造技术对粉末的流动性要求较高,使用流动性差的粉末会导致激光增材制造过程中落粉不均匀,铺粉效果差,使得成形的样品球化严重并且出现频繁撞刀等现象,给激光增材制造非晶合金造成较大困扰。因此,亟需一种方法能够改善非晶合金粉末的流动性。

技术实现要素:

5.本发明实施例提供一种表面改性非晶合金粉末的制备方法,本发明提供的表面改性非晶合金粉末的制备方法解决了非晶合金粉末流动性较差的问题,进而克服了激光增材制造非晶合金块体样品的困难。

6.本发明实施例提供一种表面改性非晶合金粉末的制备方法,包括:对非晶合金粉末进行筛分,将筛分后的非晶合金粉末置于惰性气氛下进行球磨,然后进行真空干燥,得表面改性非晶合金粉末;所述非晶合金粉末为zrticunibe非晶合金粉末,所述筛分后的非晶合金粉末的粒径分布为10~80μm。本发明通过行星球磨机球磨罐的公转和自转两种运动作用使非晶合金粉末与磨球以及粉末之间产生相互的碰撞和摩擦,来增加锆基非晶合金粉末的表面粗糙度,降低粉末之间的吸附作用,对粉末进行适当的表面改性,使zrticunibe非晶合金粉末获得良好的流动性。

7.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,所述粒径

分布为15~65μm。本发明中,采用以上粒径分布的非晶合金粉末,既能够去除超细粉和粒径过大的粉末,满足激光增材制造的需求,尤其是采用以上特定粒径分布的zrticunibe非晶合金粉末,能够更好的发挥球磨作用,流动性更好,使其更好满足激光增材制造的需求。

8.发明人经研究发现,该粒径分布的金属粉末和磨料在一定用量范围内的球磨作用,可以更好的破坏粉末表面过于光滑的状态,减弱粉末间的微作用力,更适当的增大粉末的粗糙度。

9.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,非晶合金粉末与磨料的重量比10:1~16:1。

10.本发明中,采用上述zrticunibe非晶合金粉末与磨料的重量比10:1~16:1的条件对zrticunibe非晶合金粉末通过球磨进行表面改性处理,能够更好的解决上述zrticunibe非晶合金粉末流动性差的问题,从而进一步提高zrticunibe非晶合金粉末在增材制造领域的适用性。

11.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,球磨转速为300~500r/min;球磨时间为5~9h。本发明中,该范围内的球磨转速及球磨时间,粉末表面粗糙度的增加在可控范围内,流动性的提高效果最佳。发明人经研究意外发现,球磨转速再上述范围能够更好的改善流动性,同时球磨时间过短,表面光滑状态破坏不明显;球磨时间过长,粉末表面粗糙度增加过大,流动性反而变差。

12.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,所述惰性气氛为氩气;和/或,所述球磨的方式采用正反向交替间隔运行、定时停机;和/或,球磨设备采用行星式球磨机;和/或,所述球磨设备和磨料为硬质合金材质。本发明将非晶合金粉末装入行星式球磨机的球磨罐,氩气保护下在球磨行星运动中公转和自转两种离心力的作用下,磨球和粉末以及粉末之间相互的碰撞和摩擦来增加非晶合金粉末的表面粗糙度,降低表面吸附作用,对粉末进行表面改性,使其获得更好的流动性。球磨罐和磨球的材料均为耐磨的硬质合金,还可进一步避免引入杂质。

13.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,所述真空干燥的条件:干燥温度为60~90℃优选80℃,干燥时间为1~3h优选2h,真空度为5

×

10-2

~7

×

10-2

mpa优选6

×

10-2

mpa。将球磨后的粉末收集后在真空干燥箱内烘干处理。该方法可显著提高锆基非晶合金粉末的流动性,满足激光增材制造的要求,尤其是,在上述特定温度为80℃、时间为2h、真空度为6

×

10-2

mpa真空干燥条件下,能更好的对锆基非晶合金粉末进行表面改性作用,从而更好的解决上述锆基非晶合金粉末流动性差的问题,改善锆基非晶合金粉末流动性进一步提高在增材制造领域中的适用性。

14.根据本发明优选实施例提供的一种表面改性非晶合金粉末的制备方法,包括以下步骤:

15.1)将zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的非晶合金粉末;

16.2)在真空条件下将粒径分布在15~65μm的所述非晶合金粉末与硬质合金磨球置入球磨设备中,所述非晶合金粉末与磨球的质量比为13:1,充氩气保护;

17.3)对步骤2)中非晶合金粉末进行球磨处理,所述球磨处理采用正反向交替间隔运行、定时停机的方式,球磨转速为300~500r/min,球磨时间为7h;

18.4)将球磨后的非晶合金粉末在真空度为6

×

10-2

mpa、温度为80℃的条件下烘干处理2h。

19.本发明实施例还提供一种表面改性非晶合金粉末,采用所述表面改性非晶合金粉末的制备方法得到。

20.根据本发明优选实施例提供的一种表面改性非晶合金粉末,所述表面改性非晶合金粉末的表面粗糙度ra为0.7~0.98。

21.本发明实施例还提供一种所述的表面改性非晶合金粉末的制备方法或所述的表面改性非晶合金粉末在激光增材制造、提高锆基非晶合金粉末流动性中的应用。

22.本发明至少具备以下有益效果:本发明通过磨球和粉末以及粉末之间的相互碰撞和摩擦,破坏粉末过于光滑的表面,增大表面粗糙度,削弱粉末之间微作用力的粘附性。所制备的粉末球形度、流动性良好,能够满足激光增材制造制备方法对粉末流动性的技术要求。而且该方法不改变原有气雾化制备锆基非晶合金粉末的制粉工艺,实施简单、成本较低。

附图说明

23.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

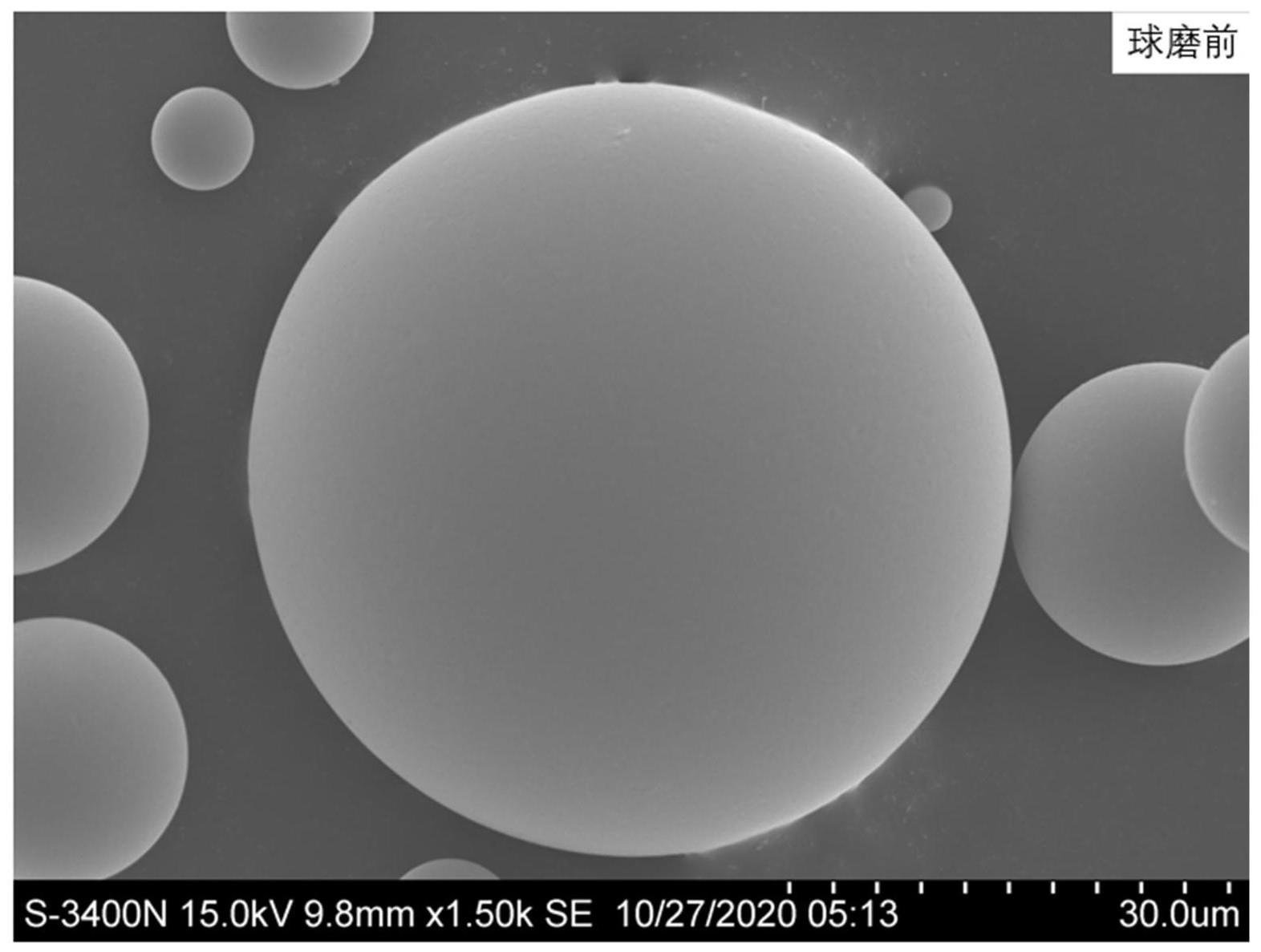

24.图1为本发明实施例中市售zrticunibe体系非晶合金粉末形貌图片;

25.图2为本发明实施例中表面改性后zrticunibe体系非晶合金粉末形貌图片;

26.图3为本发明实施例中市售与表面改性后zrticunibe体系非晶合金粉末xrd图谱。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.下述实施例中所使用的实验方法如无特殊说明,均为常规操作方法。

29.下述实施例中所用的材料、试剂等,如无特殊说明,均可从市面购买得到。

30.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径而得。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

31.本发明以下实例中,所用非晶合金粉末采用zrticunibe非晶合金粉末,通过惰性气体雾化法制得:制备工艺参数为设备真空度7~9

×

103mpa、雾化进气压力6.5~6.8mpa、雾化温度1300~1400℃、充氩后炉压-5

×

10-2

mpa、喷嘴直径为6~7mm和水冷铜坩埚冷却,使用标准网筛分。所用球磨设备为行星式球磨机,型号为qm-3sp4行星式球磨机。

32.实施例1

33.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

34.2)在真空手套操作箱内将非晶合金粉末与硬质合金磨球放入球磨罐中,非晶合金粉末与磨球的质量比为13:1,充氩气保护。

35.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为300~500r/min,球磨时间为7h。

36.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为0.92,利用霍尔流速计测得粉末流动性为16.5s/50g,流动性良好。

37.实施例2

38.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

39.2)在真空手套操作箱内将非晶合金粉末与磨球放入球磨罐中,非晶合金粉末与磨球的质量比为13:1,充氩气保护。

40.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为400r/min,球磨时间为9h。

41.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为0.94,利用霍尔流速计测得粉末流动性为16.7s/50g,流动性良好。

42.实施例3

43.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

44.2)在真空手套操作箱内将非晶合金粉末与磨球放入球磨罐中,非晶合金粉末与磨球的质量比为18:1,充氩气保护。

45.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为400r/min,球磨时间为9h。

46.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为0.82,利用霍尔流速计测得粉末流动性为21.7s/50g,流动性一般。

47.实施例4

48.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

49.2)在真空手套操作箱内将非晶合金粉末与磨球放入球磨罐中,非晶合金粉末与磨球的质量比为13:1,充氩气保护。

50.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为400r/min,球磨时间为12h。

51.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为0.98,利用霍尔流速计测得粉末流动性为19.6s/

50g,流动性较好。

52.实施例5

53.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

54.2)在真空手套操作箱内将非晶合金粉末与磨球放入球磨罐中,非晶合金粉末与磨球的质量比为8:1,充氩气保护。

55.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为400r/min,球磨时间为9h。

56.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为1.0,利用霍尔流速计测得粉末流动性为21.1s/50g,流动性一般。

57.实施例6

58.1)对zrticunibe非晶合金粉末进行筛分,保留粒径分布在15~65μm的zrticunibe非晶合金粉末。

59.2)在真空手套操作箱内将非晶合金粉末与磨球放入球磨罐中,非晶合金粉末与磨球的质量比为13:1,充氩气保护。

60.3)球磨采用正反向交替间隔运行、定时停机的方式,球磨转速为300~500r/min,球磨时间为3.5h。

61.4)球磨后,在真空度为6

×

10-2

mpa、温度为80℃的真空干燥箱中2h烘干处理。利用激光共聚焦显微镜测得粉末粗糙度ra为0.85,利用霍尔流速计测得粉末流动性为20.9s/50g,流动性一般。

62.重复实施上述实施例1-6,得到足够多的金属粉末。以实施例1为例,zrticunibe体系非晶合金粉末成品的形貌图请参照图1、2,晶化程度参考图3。并对实施例1所得的粉末成品以及原始粉末(经过球磨改性后粉末)对比,其结果如表1所示。

63.表1实施例1粉末相关参数

[0064] 氧含量ppm粗糙度ra/μm流动性s/50g原始粉末5100.70无成品粉末5400.9216.5

[0065]

通过使用本发明方法处理的非晶合金粉末,无晶化现象,流动性显著提高,适用于激光增材制造技术。

[0066]

最后应说明的是,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1