一种高铁赤泥还原提铁工艺的制作方法

1.本发明属于矿物加工及冶金工程技术领域,具体涉及一种高铁赤泥还原提铁工艺。

背景技术:

2.我国是铝工业制造大国,氧化铝、电解铝产量均占世界总产量的50%以上,每年产生赤泥3000-5000万吨,累计堆存量已达3.5亿t,综合利用率仅有4%。目前,世界上处理赤泥的主要方法是海洋排放和陆地堆存,而我国主要采用露天堆存的方式。赤泥的堆存不仅占用大量的土地,而且污染空气和土壤,赤泥中的附液下渗还会造成湖泊、河流和地下水的污染,破坏生态环境。随着环境保护的呼声日益高涨、矿产资源日益匮乏、土地资源日趋紧张,赤泥最大限度的综合利用已成为人们关注的焦点之一。

3.赤泥富含铁、钛、铝、钠等金属元素,被誉为“人工矿”、“多金属物料”等。赤泥中fe2o3含量达到30%以上的常被用作原料回收铁,被称为高铁赤泥。迄今为止,国内外学者对赤泥的综合回收进行了大量的探讨和研究。目前对于高铁赤泥的利用,主要是先提铁,再综合利用渣。专利cn 110484734 a公开了一种高铁赤泥强磁预选-深度还原熔炼的方法。该发明首先采用一段湿式强磁选对赤泥进行预选,预选精矿铁品位tfe≥40%,预选精矿配入一定量的煤和石灰,混合后加入回转窑中,在1050~1300℃下进行还原焙烧,将部分铁氧化物还原为金属铁;从回转窑出来的高温炉料直接加入深度还原炉,在1300~1500℃下铁矿物全部还原为金属铁,同时炉料熔化并完全渣铁分离。该发明方法预选精矿入窑粒度细,回转窑焙烧过程,高温下结圈、结皮,恶化工况且预富集过程铁回收率低;专利cn 102839249 a公开了一种转底炉直接还原高铁赤泥生产铁精粉的方法。该发明首先将高铁赤泥进行烘干处理后,与还原剂按一定比例进行配料、混合、压球,制得生球;生球经筛分、烘干、再筛分后,进入转底炉,在转底炉内进行直接还原,制得金属化球团;所得金属化球团进行冷却、破碎、重选、磁选后,制得铁精粉;铁精粉的性能指标为:tfe>60%、al2o3<2.0%、si02<4.0%、na2o<0.3%,粒度小于74μm的部分≥70%。该方法反应时间较长,要求还原气氛中co的含量相对较高,能耗大。

4.目前,现有的高铁赤泥处理工艺中,存在焙烧时间长,温度高、铁的回收率低以及能耗高等问题,研发创新工艺与技术以实现赤泥的综合开发利用迫在眉睫。

技术实现要素:

5.本发明的技术任务是针对以上现有技术的不足,提供了一种高铁赤泥还原提铁工艺,解决现有赤泥回收铁工艺过程中,存在的能耗高、磁选铁精矿回收率低以及铁铝类质同象和铁铝氧化物固溶体的大量存在,铁铝不易分离等问题。

6.本发明解决其技术问题所采用的技术方案是:一种高铁赤泥还原提铁工艺,包括如下步骤:

7.(1)赤泥造球:将高铁赤泥干燥后破碎成1mm以下颗粒,与碳基还原剂混合后制造

成高铁赤泥含碳球团;

8.(2)回转窑还原焙烧:将高铁赤泥含碳球团、煤粉/焦粉及氧化钙按加入回转窑进行还原焙烧,焙烧温度控制在1050℃~1250℃,焙烧时间控制在90min~180min,焙烧后得到矿热炉熔融料;

9.(3)矿热炉熔融还原:将矿热炉熔融料加入矿热炉中,进行升温熔融再还原,熔融还原的温度控制在1350℃~1550℃,时间控制在30min~80min,使熔融料中的铁氧化物全部还原成金属铁。

10.进一步地,步骤(1)中,所述高铁赤泥中fe2o3的质量占比为30%~55%、al2o3的质量占比为10%~15%。

11.进一步地,步骤(1)中,所述高铁赤泥于100℃~150℃条件下干燥处理,干燥后高铁赤泥中含水量≤5%。

12.进一步地,步骤(1)中,所述碳基还原剂为煤粉/焦粉,高铁赤泥与碳基还原剂的混合物料中,还原剂中的碳与高铁赤泥中铁氧化物中氧的物质的量之比为0.8~1.0,混合物料预热至400℃~500℃后,在35~45mpa的压力下热压制造成高铁赤泥含碳球团,并在造球过程中维持压力1~2min。

13.进一步地,步骤(1)中混合物料以回转窑产生的尾气预热。

14.进一步地,步骤(1)中,所述高铁赤泥热压含碳球团为椭球型,其尺寸为16mm

×

12mm

×

10mm,抗压强度≥500n/个。

15.进一步地,步骤(2)中,所述煤/焦粉的加入量为高铁赤泥质量的5%~35%,氧化钙以高铁赤泥含碳球团中al2o3的含量为依据,按n(cao)/n(al2o3)为1.5~3.0的比例加入。

16.进一步地,步骤(3)还包括:熔融还原后进行渣铁分离,还原产生的生铁铁水从矿热炉的铁水出口排出,获得得生铁产品,产生的铝酸钙渣从矿热炉的排渣口排出,铝酸钙渣冷却后,采用碳酸钠溶液浸出,过滤得到浸出渣和浸出液。

17.进一步地,步骤(2)高铁赤泥含碳球团经还原焙烧后,铁的金属率≥70%,步骤(3)熔融还原获得的生铁产品中tfe≥90%,铁的回收率≥90%。

18.进一步地,浸出过程中,碳酸钠溶液浓度95g/mol~120g/mol、浸出温度75℃~95℃、搅拌速率250r/min~300r/min、浸出时间90min~180min。

19.进一步地,浸出渣为2cao

·

sio2,可用来制作水泥;浸出液为铝酸钠溶液,向其通入回转窑尾气(含co2),于50℃~70℃反应后析出al(oh)3,然后对al(oh)3于950℃~1050℃进行高温焙烧,可得氧化铝。

20.与现有技术相比,本发明的特点和有益效果是:

21.本发明提出一种高铁赤泥还原提铁工艺,首先采用热压含碳球团制备技术制备高铁赤泥含碳球团,与传统的球团矿或烧结矿相比,不需要粘结剂,热压含碳球团具有良好的微观结构,煤胶质体均匀的渗入赤泥颗粒之间,为还原反应提供了良好的动力学条件,球团内部细小的铁氧化物和碳颗粒紧密接触,抗压强度大,具有良好的冶金性能;

22.本发明一段选用回转窑还原焙烧,金属化率≥70%,二段矿热炉熔融再还原,tfe≥90%,铁的回收率≥90%,采用分段还原工艺,相对于直接熔融还原,降低了生产成本,节约了能源;

23.本发明充分利用回转窑产生的尾气(含co2),首先利用尾气中的热量预热混合物

料,为后续的热压造球工艺创造温度条件,然后利用带有余热的尾气(含co2)通入铝酸钠溶液析出al(oh)3,实现了能源的多级利用。

附图说明

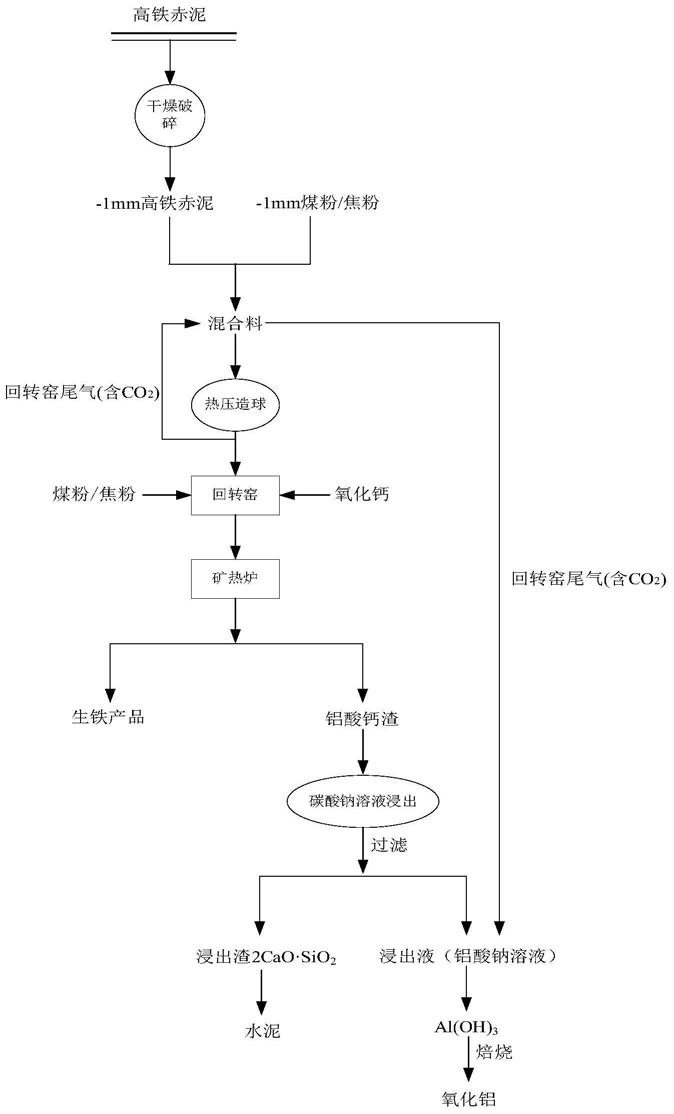

24.图1为本发明所述高铁赤泥还原提铁工艺流程图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

26.本发明提供的是一种高铁赤泥还原提铁工艺,如图1所示,具体包括如下步骤:

27.热压造球:以fe2o3的质量占比为30%~55%、al2o3的质量占比为10%~15%的高铁赤泥为原料,将高铁赤泥于100℃~150℃条件下干燥处理,干燥后高铁赤泥中含水量≤5%,然后破碎至-1mm,加入煤粉/焦粉,混合均匀,混合物料中,还原剂中的碳与高铁赤泥中铁氧化物中氧的物质的量之比为0.8~1.0,利用回转窑产生的尾气将混合物料预热至400℃~500℃;预热后的混合物料加入热压造球装置,在35~45mpa的压力下热压造球,维持压力1~2min,得高铁赤泥热压含碳球团,其尺寸为16mm

×

12mm

×

10mm的椭球型,抗压强度≥500n/个;

28.还原提铁:将高铁赤泥热压含碳球团、煤粉/焦粉、氧化钙,加入回转窑,其中煤/焦粉的加入量为高铁赤泥质量的5%~35%,氧化钙以高铁赤泥含碳球团中al2o3的含量为依据,按n(cao)/n(al2o3)为1.5~3.0的比例加入;在1050℃~1250℃温度下焙烧90min~180min,将高铁赤泥热压含碳球团中的部分铁氧化物还原为海绵铁,得到铁的金属率≥70%矿热炉熔融料;将矿热炉熔融料加入矿热炉中,在1350℃~1550℃下进行升温熔融再还原30min~80min,使熔融料中的铁氧化物全部还原成金属铁,实现渣铁分离,还原产生的生铁铁水从矿热炉的铁水出口排出,获得tfe≥90%、铁的回收率≥90%的生铁产品,产生的铝酸钙渣从矿热炉的排渣口排出;

29.矿渣处理:铝酸钙渣先进行冷却处理,采用浓度95g/mol~120g/mol碳酸钠溶液浸出90min~180min、浸出温度75℃~95℃、搅拌速率250r/min~300r/min,过滤得到浸出渣(2cao

·

sio2)和浸出液(铝酸钠溶液);过滤得到的浸出渣(2cao

·

sio2)用来制作水泥;浸出液(铝酸钠溶液)中通入回转窑尾气(含co2),在温度50℃~70℃、搅拌速率250r/min~300r/min条件下,析出al(oh)3,然后对al(oh)3进行950℃~1050℃高温焙烧,可得氧化铝。

30.其中,浸出液通入回转窑尾气发生碳酸化分解,反应方程式如下:

31.h2o+co2=h

+

+hco

3-32.h

+

+alo

2-+h2o=al(oh)233.实施例1

34.按质量百分比计,本实施例采用的高铁赤泥含有:tfe 37.57%、feo 0.24%、sio

2 2.97%、al2o

3 13.41%、tio

2 5.24%、na2o 1.22%、k2o 0.15%、cao 0.28%、mgo 0.06%、p 0.02%、s 0.02%;对其进行还原提铁工艺,具体步骤如下:

35.s1:首先将高铁赤泥进行干燥处理,破碎至-1mm,加入煤粉,混合均匀,得到混合物

料,混合物料中,还原剂中的碳与高铁赤泥中铁氧化物中氧的物质的量之比为0.8,利用回转窑产生的尾气将混合物料预热至450℃;

36.s2:预热后的混合物料加入热压造球装置,在45mpa的压力下热压造球,维持压力1min,得高铁赤泥热压含碳球团,其尺寸为16mm

×

12mm

×

10mm的椭球型,抗压强度720n/个;

37.s3:将高铁赤泥热压含碳球团、煤粉,氧化钙加入回转窑,其中煤粉的加入量为高铁赤泥质量的15%,氧化钙以高铁赤泥含碳球团中al2o3的含量为依据,按n(cao)/n(al2o3)为1.79的比例加入,在1250℃下焙烧90min,得到铁的金属率75%矿热炉熔融料;

38.s4:将矿热炉熔融料加入矿热炉中,在1550℃下进行升温熔融再还原50min,实现渣铁分离,还原产生的生铁铁水从矿热炉的铁水出口排出,获得含铁质量百分比94.5%、铁的回收率90%的生铁产品,产生的铝酸钙渣从矿热炉的排渣口排出;

39.s5:铝酸钙渣先进行冷却处理,采用浓度100g/mol碳酸钠溶液浸出120min、浸出温度85℃、搅拌速率250r/min,过滤得到浸出渣(2cao

·

sio2)和浸出液(铝酸钠溶液);

40.s6:过滤得到的浸出渣(2cao

·

sio2)用来制作水泥;

41.s7:浸出液(铝酸钠溶液)中通入回转窑尾气(含co2),在温度60℃、搅拌速率250r/min条件下,析出al(oh)3,然后对al(oh)3进行1000℃高温焙烧,可得氧化铝。

42.实施例2

43.按质量百分比计,本实施例采用的高铁赤泥含有:tfe 41.57%、feo 0.55%、sio

2 3.12%、al2o

3 14.55%、tio

2 4.24%、na2o 2.12%、k2o 0.05%、cao 0.20%、mgo 0.22%、p 0.02%、s 0.02%,对其进行热压球团-回转窑焙烧-矿热炉熔融还原如图1所示,方法与实施例1不同点在于:

44.s1:煤粉加入量使得混合物料中,还原剂中的碳与高铁赤泥中铁氧化物中氧的物质的量之比为0.9,回转窑产生的尾气将混合物料预热至470℃;

45.s2:在40mpa的压力下热压造球,维持压力1.5min,热压含碳球团抗压强度675n/个;

46.s3:煤粉的加入量为高铁赤泥质量的10%,回转窑在1200℃下焙烧120min,得到铁的金属率78%矿热炉熔融料;

47.s4:矿热炉在1500℃还原60min,获得含铁质量百分比92%、铁的回收率94%的生铁产品;

48.s5:采用浓度110g/mol碳酸钠溶液浸出90min、浸出温度80℃;

49.s7:对al(oh)3进行950℃下高温焙烧。

50.实施例3

51.按质量百分比计,本实施例采用的高铁赤泥含有:tfe 38.52%、feo 0.48%、sio

2 2.12%、al2o

3 15.00%、tio

2 3.24%、na2o 1.45%、k2o 0.56%、cao 0.33%、mgo 0.45%、p 0.02%、s 0.02%,对其进行热压球团-回转窑焙烧-矿热炉熔融还原如图1所示,方法与实施例1不同点在于:

52.s1:回转窑产生的尾气将混合物料预热至500℃;

53.s2:在35mpa的压力下热压造球,维持压力2min,热压含碳球团抗压强度665n/个;

54.s3:氧化钙以高铁赤泥含碳球团中al2o3的含量为依据,按n(cao)/n(al2o3)为2.0的比例加入;

55.s4:获得含铁质量百分比93.55%、铁的回收率93.10%的生铁产品;

56.s5:采用浓度95g/mol碳酸钠溶液浸出160min、浸出温度90℃;

57.s7:在65℃温度下搅拌,对al(oh)3进行1100℃下高温焙烧。

58.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1