一种析出强化型铁素体耐热钢及其制备方法与流程

1.本发明属于材料制备领域,具体涉及一种析出强化型铁素体耐热钢及其制备方法。

背景技术:

2.由于具有较低的热膨胀系数、良好的导热性能和优异的抗疲劳性能,铁素体耐热钢成为600℃超超临界燃煤锅炉主蒸汽管道和集箱等中厚壁部件的首选材料并获得了广泛的应用。然而,目前广泛应用的9-12cr及改进型铁素体耐热钢在高温水蒸气或超临界水中形成保护性差的fe-cr氧化膜(外层疏松多孔的fe3o4层,内层较为致密的fecr2o4层),导致其抗高温蒸汽氧化能力不足,因此它们的推荐使用温度一般不高于620℃,这也限制了铁素体耐热钢在更高参数超超临界火电机组应用的可能性。为提高铁素体耐热钢的使用温度,可通过合金成分设计使铁素体耐热钢表面热生长形成cr2o3或al2o3膜。在同样温度条件下二者的生长速度远低于fe3o4和fecr2o4的生长速度,具有更好的保护性。因此,研制可热生长(cr,al)2o3膜的铁素体耐热钢以满足其在超600℃超超临界燃煤锅炉中的应用要求,是非常有必要的。

3.氧化物弥散强化型(ods)铁素体耐热钢具有良好的al2o3膜形成能力、优良的高温蠕变性能和高的抗拉强度,但其研制主要通过精准的工艺改进以及成分控制或者引入新的工艺如机械合金化、热烧结等,工艺复杂且成本太高,因此限制了它们的应用。

技术实现要素:

4.本发明的目的在于针对上述现有技术中铁素体耐热钢抗高温蒸汽氧化能力不足的问题,提供一种析出强化型铁素体耐热钢及其制备方法,在600℃以上的蒸汽环境中可热生长形成(cr,al)2o3膜,具有以优异的抗蒸汽氧化能力,尤其适用于超600℃的高温蒸汽环境。

5.为了实现上述目的,本发明有以下的技术方案:

6.一种析出强化型铁素体耐热钢,按质量分数计,组分包括:

7.0.04%<c<0.08%、0≤n≤0.005%、0≤b≤0.005%、10%≤cr≤25%、2%≤al≤15%、3%≤ni≤15%、0.01%≤si≤0.05%、0.05%≤ti≤2%、0<mo≤3.5%、0<cu≤1.5%以及余量为fe。

8.优选的,本发明析出强化型铁素体耐热钢由α基体相以及弥散分布其中的β

′

相组成,所述的α基体相为铁素体基体,β

′

相为(fe,ni)al。

9.优选的,所述的β

′

相占析出强化型铁素体耐热钢总体积的5%-35%。

10.优选的,所述的cr质量分数为15%-20%。

11.优选的,所述的al质量分数为3%-10%。

12.优选的,在超600℃的高温氧化性气氛中暴露时其表面可自发形成(cr,al)2o3保护膜。

13.本发明还提供一种强化型铁素体耐热钢的制备方法,包括以下步骤:

14.第一步,将c、n、b、cr、al、ni、si、ti、mo、cu以及fe按比例混合熔炼之后浇铸成锭;第二步,将铸锭进行均匀化处理;第三步,将均匀化处理之后的铸锭进行轧制变形;第四步,经过热处理得到能够热生长(cr,al)2o3膜的析出强化型铁素体耐热钢。

15.优选的,第二步均匀化处理的温度为1000~1100℃,保温时间为0.5h,冷却方式空冷。

16.优选的,第三步轧制的温度为1120~1180℃。

17.优选的,第四步的热处理温度为1020~1050℃,保温时间为1h,随后空冷至室温,再升温至750~780℃保温24h,最终空冷至室温。

18.相较于现有技术,本发明有如下的有益效果:组分中的cr是保证钢在高温环境中具有良好抗氧化性能的重要元素。随着cr含量增加,本发明铁素体耐热钢的耐蚀性能增强。al在提高合金抗高温氧化性能中也起到重要的作用,当cr含量相同时,增加al的含量可促进保护性(cr,al)2o3膜的形成,从而显著提高钢的抗氧化性能。鉴于此,本发明的铁素体耐热钢中添加了质量含量不低于3%的al,但al的质量含量不高于15%,这是因为过低的al含量将使钢中无法形成β

′

强化相,削弱钢的强度;而过高的al含量将使钢的塑韧性恶化,降低钢的热加工性能与焊接性能。本发明中si与al的作用相似,si主要通过两方面来提高铁素体耐热钢的抗高温氧化性能,即:

①

当si的含量足够高时,形成sio2保护膜,阻碍腐蚀性气体进一步扩散至基体中;

②

降低铁素体耐热钢表面形成保护性cr2o3/al2o3膜所需要的临界cr/al浓度,促进cr2o3/al2o3的快速生长。此外,si还可以强化铁素体耐热钢,提高其强度和硬度。然而,与al一样,si含量过高时会降低钢的塑韧性和焊接性能。因此,本发明铁素体耐热钢中si的质量含量控制在0.01%-0.05%。其次,本发明铁素体耐热钢中还添加了ni,它是保证铁素体钢中形成β

′

析出强化相的最基本元素。随着ni和al含量增加,钢中β

′

相的体积分数增加,则钢的强度升高。而且本发明通过加入ni还可强化铁素体基体,也能够改善钢的耐蚀性能和低温韧性。但是,ni为强奥氏体形成元素,其质量含量过高时将导致钢基体转变为奥氏体,因此,本发明铁素体耐热钢中ni的质量含量控制在3%-15%。为提高本发明铁素体耐热钢的高温强度,除加入ni和al外,本发明的铁素体耐热钢中还添加了ti、mo和cu以提高β

′

相的高温稳定性。但ti、mo和cu的含量应适宜,避免出现有害的析出相以及灾难性的氧化,因此,本发明控制ti的质量含量在0.05%-2%,mo的质量含量在0-3.5%,cu的质量含量在0-1.5%。本发明加入的c能够与cr、ti和mo等形成碳化物,提高钢的力学性能但降低钢的抗氧化性能,因此,本发明铁素体耐热钢中c的质量含量不小于0.04%但不高于0.08%。此外,本发明铁素体耐热钢中添加了质量为0-0.005%的n和b以强化钢的晶界,提高钢的强度和长期组织稳定性。当cr含量增至25%以上时,本发明铁素体耐热钢的力学性能将因组织变化而劣化。这是因为铁素体耐热钢中cr质量含量高于25%时,将析出脆性的α-cr相。因此,虽然高cr含量虽能够使铁素体耐热钢满足所需抗氧化能力,但却很难满足力学性能和长期组织稳定性的要求。所以,本发明将合金中的cr质量含量控制在10%-25%,使本发明的铁素体耐热钢满足抗氧化能力的要求,又满足力学性能和长期组织稳定性的要求。

19.相较于现有技术,本发明所述析出强化型铁素体耐热钢的制备方法通过将按比例混合的组分熔炼之后浇铸成锭,对铸锭进行固溶处理和冷变形加工,再进行热处理即能够完成制备,制备方法操作简单,易于实施,便于在超超临界燃煤电站锅炉管的生产中进行使

用。

附图说明

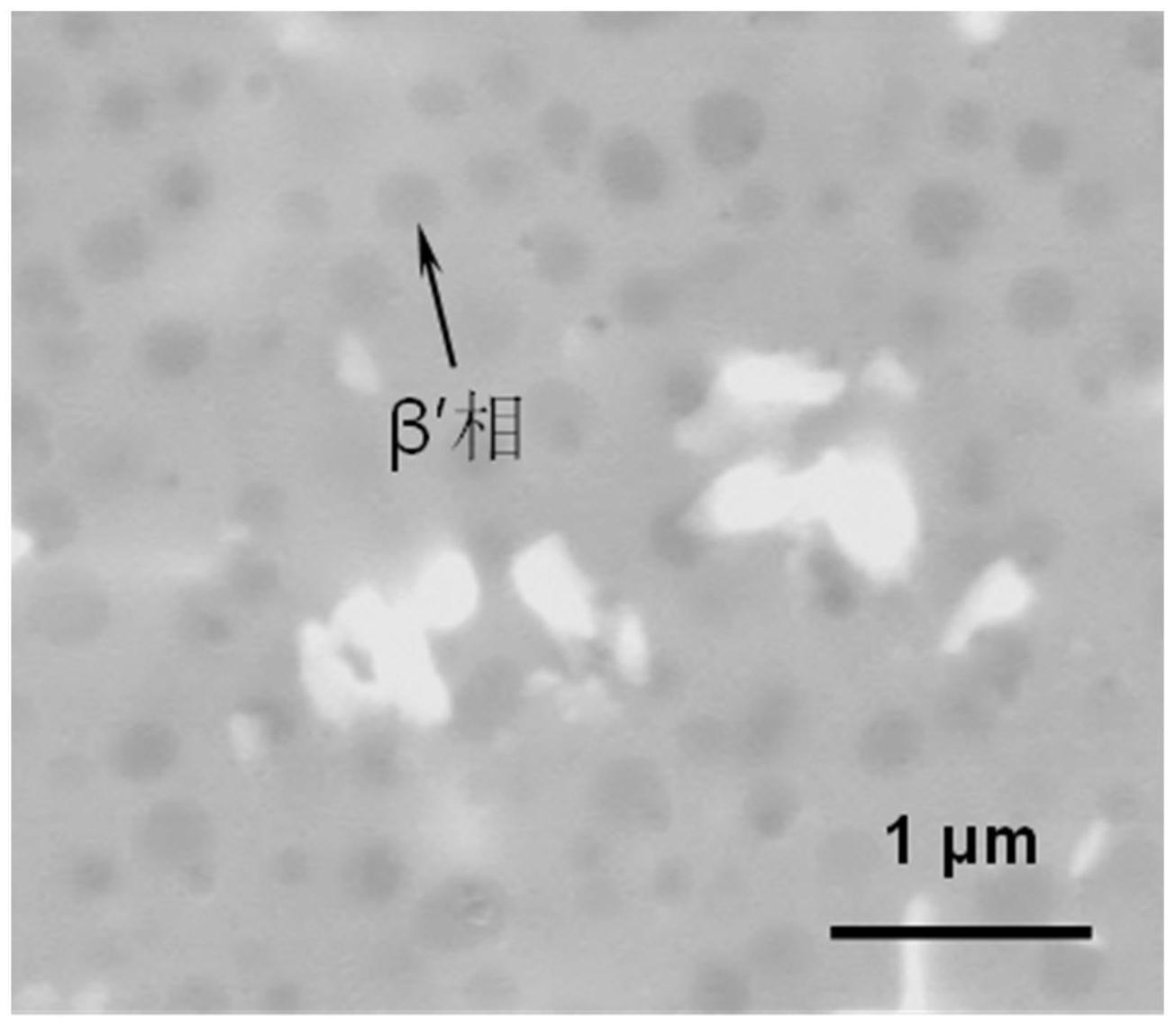

20.图1为本发明实施例2经热处理后在扫描电子显微镜下的显微组织图;

21.图2为p92钢在650℃纯水蒸汽中氧化1000h后的截面形貌图;

22.图3为super304h在650℃纯水蒸汽中氧化1000h后的截面形貌图;

23.图4本发明实施例2在650℃纯水蒸汽中氧化1000h后的截面形貌图。

具体实施方式

24.下面结合附图及实施例对本发明做进一步的详细说明。

25.本发明提供的一种析出强化型铁素体耐热钢,按质量分数计,其组分包括0.04%<c<0.08%、0≤n≤0.005%、0≤b≤0.005%、10%≤cr≤25%、2%≤al≤15%、3%≤ni≤15%、0.01%≤si≤0.05%、0.05%≤ti≤2%、0<mo≤3.5%、0<cu≤1.5%以及余量为fe。

26.根据析出强化型铁素体耐热钢的化学成分范围,本发明实施例冶炼了6种试验钢,其化学成分见表1。表1给出了本发明实施例1-4的铁素体耐热钢、对比例钢p92以及super304h的化学成分组成(化学成分组成以质量分数计)。

27.表1

[0028][0029][0030]

一种析出强化型铁素体耐热钢的制备方法,包括以下步骤:第一步,将c、n、b、cr、al、ni、si、ti、mo、cu以及fe按比例混合熔炼之后浇铸成锭;第二步,将铸锭进行均匀化处理;均匀化处理的温度为1000~1100℃,保温时间为0.5h,冷却方式空冷。第三步,将均匀化处理之后的铸锭进行轧制变形;轧制的温度为1120~1180℃。第四步,经过热处理得到能够热生长(cr,al)2o3膜的析出强化型铁素体耐热钢。热处理温度为1020~1050℃,保温时间为1h,随后空冷至室温,再升温至750~780℃保温24h,最终空冷至室温。

[0031]

本发明析出强化型铁素体耐热钢在650℃、1000h水蒸汽中表面形成(cr,al)2o3膜,氧化增重≤0.01g/m2hr,属完全抗氧化等级,因此适用于超600℃的高温蒸汽环境。此外,该析出强化型铁素体耐热钢在高温下具有较高的强度,生产成本低,具有明显的性价比优势。

[0032]

实施例1

[0033]

按质量分数计,将10%的cr,15%的al,5%的ni,0.3%的ti,0.02%的si,2%的mo,0.5%的cu以及余量的fe混合熔炼之后加入真空感应炉中浇铸成锭。

[0034]

实施例2

[0035]

按质量分数计,将18%的cr,2%的al,10%的ni,0.5%的ti,0.01%的si,2%的mo,1%的cu,0.05%的c,0.002%的n,0.003%的b以及余量的fe混合熔炼之后加入真空感应炉中浇铸成锭。

[0036]

实施例3

[0037]

按质量分数计,将19%的cr,2%的al,3%的ni,0.3%的ti,0.03%的si,2.5%的mo,1.2%的cu,0.05%的c,0.003%的n,0.003%的b以及余量的fe混合熔炼之后加入真空感应炉中浇铸成锭。

[0038]

实施例4

[0039]

按质量分数计,将20%的cr,3%的al,6%的ni,1.5%的ti,0.05%的si,3%的mo,1.5%的cu,0.07%的c,0.005%的n,0.005%的b以及余量的fe混合熔炼之后加入真空感应炉中浇铸成锭。

[0040]

实施例5

[0041]

一种析出强化型铁素体耐热钢的制备方法,包括以下步骤:

[0042]

第一步,按质量分数计,将0.04%的c,0.002%的n,0.003%的b,10%的cr,2%的al,3%的ni,0.01%的si,0.05%的ti,0.2%的mo,0.3%的cu以及余量的fe按比例混合之后在真空感应炉中熔炼并浇铸成锭;

[0043]

第二步,将铸锭进行均匀化处理,均匀化处理的温度为1000℃,保温时间为0.5h,冷却方式为空冷。

[0044]

第三步,将均匀化处理之后的铸锭进行轧制变形,轧制的温度为1120℃。

[0045]

第四步,热处理得到能够热生长(cr,al)2o3膜的析出强化型铁素体耐热钢。热处理的温度为1020℃,保温时间为1h,随后空冷至室温,再升温至750℃保温24h,最终空冷至室温。

[0046]

实施例6

[0047]

一种析出强化型铁素体耐热钢的制备方法,包括以下步骤:

[0048]

第一步,按质量分数计,将0.06%的c,0.003%的n,0.002%的b,17%的cr,7%的al,9%的ni,0.03%的si,0.13%的ti,2.3%的mo,0.7%的cu以及余量的fe按比例混合之后在真空感应炉中熔炼并浇铸成锭;

[0049]

第二步,将铸锭进行均匀化处理,均匀化处理的温度为1070℃,保温时间为0.5h,冷却方式为空冷。

[0050]

第三步,将均匀化处理之后的铸锭进行轧制变形,轧制的温度为1160℃。

[0051]

第四步,热处理得到能够热生长(cr,al)2o3膜的析出强化型铁素体耐热钢。热处理的温度为1035℃,保温时间为1h,随后空冷至室温,再升温至770℃保温24h,最终空冷至室温。

[0052]

实施例7

[0053]

一种析出强化型铁素体耐热钢的制备方法,包括以下步骤:

[0054]

第一步,按质量分数计,将0.08%的c,0.005%的n,0.005%的b,25%的cr,15%的al,15%的ni,0.05%的si,0.2%的ti,3.5%的mo,1.5%的cu以及余量的fe按比例混合之后在真空感应炉中熔炼并浇铸成锭;

[0055]

第二步,将铸锭进行均匀化处理,均匀化处理的温度为1100℃,保温时间为0.5h,冷却方式为空冷。

[0056]

第三步,将均匀化处理之后的铸锭进行轧制变形,轧制的温度为1180℃。

[0057]

第四步,热处理得到能够热生长(cr,al)2o3膜的析出强化型铁素体耐热钢。热处理的温度为1050℃,保温时间为1h,随后空冷至室温,再升温至780℃保温24h,最终空冷至室温。

[0058]

钢p92的成分包括9%的cr,0.01%的al,0.4%的ni,0.45%的si,0.5%的mo,0.5%的mn,0.2%的v,0.06%的nb,1.8%的w,0.1%的c,0.05%的n,0.005%的b及余量的fe。

[0059]

super304h的成分包括18%的cr,8%的ni,0.03%的si,3%的cu,0.5%的mn,0.4%的nb,0.1%的c,0.08%的n,0.006%的b及余量的fe。

[0060]

参见图1,由图中可见本发明的铁素体(α)基体中弥散分布球形的β

′-

(fe,ni)al相。通过进一步的验证,表2给出了本发明实施例2-4的钢、对比例p92和super304h在650℃纯水蒸汽中恒温氧化时的质量变化。

[0061]

表2

[0062][0063]

试验结果表明,在650℃纯水蒸汽中,本发明钢的增重均低于p92和super304h,且氧化膜未发生剥落,说明本发明钢具有优越的抗高温蒸汽氧化性能。从氧化层的截面图中可以发现,p92和super304h在650℃纯水蒸汽中氧化时,氧化层为疏松多层结构,且在冷却过程中局部氧化膜发生剥落,降低了该钢的抗蒸汽氧化性能,如图2和图3所示。图4为本发明实施例2在650℃纯水蒸汽中氧化1000小时的截面图,由图可知,实施例2的钢在650℃纯水蒸汽中氧化时,氧化层很薄,且连续致密。通过能谱面扫描分析可知该氧化层主要为al2o3。

[0064]

以上实施例并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1