一种制备超高纯镉的方法与流程

1.本发明涉及镉制备设备技术领域,尤其涉及一种制备超高纯镉的方法。

背景技术:

2.镉是一种银白色有光泽的金属,具有较高抗拉强度,可用于电镀和制造塑料稳定剂和杀虫剂等,具有广泛的应用。其中纯度达到99.99999%(7n)的超高纯镉制备的碲锌镉(czt)核辐射探测器及碲镉汞(mct)红外探测器衬底材料在国防、安防、定位、制导的红外探测等领域有着广泛应用。镉中的杂质直接影响czt和mct晶体材料的使用性能,进而影响这两种探测器的探测范围及探测精度,因此研究制备一种纯度超高、质量性能稳定的超高纯镉产品具有重大意义。

3.现有技术中有一类制造超高纯镉的制备方法为区域熔炼法(也称为区熔法),在公开号为cn103184347b的中国发明专利中,公开了一种采用区熔法来制备高纯镉的方法,其包括区熔料管和内部的表面镀碳膜的石英舟,镉原料放置在石英舟上,区熔料管外部套设区熔加热管,其加热方式为区熔加热管升温后先加热区熔料管,区熔料管上的热量再传导至内部的镉原料上以达到加热镉原料的效果。

4.然而这种方法存在着一些缺陷,首先,采用这种方法制造的过程中,由于镉原料中杂质含量较高,且往往杂质分布不是很均匀,将其直接放置在石英舟上加热时,分布不均匀的杂质难以全面除净,而且其中含有的杂质还会造成石英舟上的碳膜脱落,影响产品提纯效果。

5.其次,这种用电发热的区熔加热管基本上都采用电阻丝的结构,但是一方面外部电阻丝上的热量通过热传递和热辐射传递到区熔管中的镉原料的过程中会散失掉很多热量,传热效率低下且造成周围环境温度过高;另一方面电阻丝的温度难以精确控制,在对精度要求非常严格的超高纯镉的制备当中难以满足要求,合格率难以提升。再者,由于实际上石英舟中的原料需要经过反复多次来回加热才可以达到目标纯度,此类一个设备仅由单套石英舟和石英舟生产的方式生产周期长,效率也较为低下。

技术实现要素:

6.为了克服现有技术的不足,本发明的目的在于提供一种制备超高纯镉的方法,在区熔步骤之前增加对镉原料的预处理,可以进一步提高镉成品的纯度。

7.本发明的目的采用如下技术方案实现:

8.一种制备超高纯镉的方法,包括以下步骤:

9.重熔定型,将镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;

10.酸洗:将所述重熔定型步骤得到的镉锭使用硝酸水溶液腐蚀1.5h至2.5h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分;

11.区熔:将经过酸洗步骤的镉锭进行区熔后得到成品镉。

12.进一步地,所述硝酸水溶液中硝酸与水的体积比为5%至15%。

13.进一步地,所述硝酸乙醇溶液中硝酸与乙醇的体积比为1.5%至3.5%。

14.进一步地,所述区熔步骤具体包括:将经过酸洗步骤之后的镉锭置于石墨舟中,再将石墨舟装入区熔料管,随后封闭区熔料管,再使用加热组件使得区熔料管中的镉锭升温。

15.进一步地,所述加热组件包括若干个电感线圈和移动装置,所述电感线圈套设于所述区熔料管外以发送交变磁场,所述移动装置连接支撑所述区熔料管,并带动所述电感线圈沿着所述区熔料管的轴向往复移动。

16.进一步地,所述电感线圈的移动速度为30mm/h至50mm/h。

17.进一步地,所述电感线圈在所述石墨舟所在的范围内往复移动,电感线圈从位于石墨舟的头部位置开始加热,行至石墨舟的尾部时停止加热,完成一次区域加热作业;待电感线圈返回至石墨舟头部时重复所述区域加热作业。

18.进一步地,完成预定次数的区域加热作业后,电感线圈停止加热和移动,待冷却后取出石墨舟中的镉。

19.进一步地,所述区熔步骤中,在使用加热组件加热之前还包括在区熔料管中依次通过惰性气体和还原性气体。

20.进一步地,所述惰性气体和氢气的通气流量均为3.0l/min至4.5l/min,所述惰性气体的通气持续时间为1.0h至2.5h,所述氢气通气至所述区熔步骤结束。

21.进一步地,所述惰性气体和氢气的纯度均为6n以上

22.进一步地,所述区熔步骤之后还包括除料步骤如下:切除所述区熔步骤所得的成品镉尾部的规定长度。

23.进一步地,所述重熔定型步骤中的镉锭纯度为6n。

24.进一步地,用于所述重熔定型步骤中的6n镉锭由下述方法制得:将纯度为5n的原料镉投入蒸馏炉中的石墨坩埚内,抽蒸馏炉中的真空度至10

‑2以下;开始加热至蒸馏炉内温度达到380℃至420℃,保温8h至11h;降温后取出蒸馏炉中石墨冷凝器上的镉锭并切除尾部8cm至12cm即得6n镉锭。

25.进一步地,所述石墨坩埚和石墨冷凝器的灰分小于20ppm;所述石墨舟的灰分小于5ppm且内表面光滑度ra<0.8;所述石墨坩埚、石墨冷凝器和石墨舟在使用前进行水淬。

26.进一步地,所述区熔料管为石英管材质,在所述区熔步骤进行之前,使用王水浸泡所述区熔料管8h以上,再用纯水清洗干净。

27.进一步地,所使用的硝酸及无水乙醇为up级或更高级别。

28.现有技术中采用区熔法制备的高纯镉存在着一些缺陷,本发明针对这些缺陷作出了改进。首先,在区熔之前本发明增加了重熔定型的步骤,经过这一步骤,用作原料的镉锭中原本分布不均匀的杂质得以在各处分布均匀,在后续的除杂提纯步骤中可以更好地将其中的杂质去除。其次,之后的酸洗步骤考虑到一般的保存条件下和重熔定型的过程中,镉锭都会暴露在空气中,因此镉锭表面容易出现氧化物等杂质,通过酸洗步骤可以将镉锭表面的氧化物洗除,提高镉锭的纯度,也避免在后续的区熔步骤中氧化物杂质破坏石墨舟表面。经过这两步处理以后的镉锭纯度已经得到提升且将不利于区熔的因素去除,再经过后续的区熔步骤可以得到更高纯度的镉锭,能够满足标准更高的需求。

附图说明

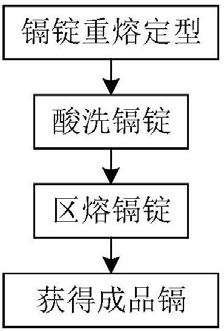

29.图1为一种制备超高纯镉的方法的流程框图。

具体实施方式

30.下面,结合附图及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

31.在本申请的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

32.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

33.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上,或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能存在居中元件。

34.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.如图1所示为本发明的一种制备超高纯镉的方法,包括重熔定型步骤、酸洗步骤和区熔步骤,

36.重熔定型步骤包括将镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;经过这一步骤,用作原料的镉锭中原本分布不均匀的杂质得以在各处分布均匀,在后续的除杂提纯步骤中可以更好地将其中的杂质去除。

37.酸洗步骤包括将所述重熔定型步骤得到的镉锭使用硝酸水溶液腐蚀1.5h至2.5h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分;酸洗步骤是考虑到一般的保存条件下和重熔定型的过程中,镉锭都会暴露在空气中,因此镉锭表面容易出现氧化物等杂质,通过酸洗步骤可以将镉锭表面的氧化物洗除,提高镉锭的纯度,也避免在后续的区熔步骤中氧化物杂质破坏石墨舟表面。

38.区熔步骤包括将经过酸洗步骤的镉锭进行区熔后得到成品镉。经过以上两步处理以后的镉锭纯度已经得到提升且将不利于区熔的因素去除,再经过后续的区熔步骤可以得到更高纯度的镉锭,能够满足标准更高的需求。

39.在酸洗步骤中,本实施例提供了硝酸水溶液和硝酸乙醇溶液的优选配比,其中,所述硝酸水溶液中硝酸与水的体积比为5%至15%,所述硝酸乙醇溶液中硝酸与乙醇的体积比为1.5%至3.5%。经过试验,这一范围内的硝酸溶液配比去除杂质的效果好且速度较快。

40.区熔步骤可以采用现有技术中的方法,除此之外本实施例还提供一种区熔步骤的优选方案,具体包括:将经过酸洗步骤之后的镉锭置于石墨舟中,再将石墨舟装入区熔料管,随后封闭区熔料管,再使用加热组件使得区熔料管中的镉锭升温。其中的加热组件未采用一般的电阻丝加热的方式,而是包括若干个电感线圈和移动装置,所述电感线圈套设于所述区熔料管外以发送交变磁场,所述移动装置连接支撑所述区熔料管,并带动所述电感线圈沿着所述区熔料管的轴向往复移动。本方案采用了电磁感应原理的加热组件,利用了需要被加热的镉原料属于金属的特性,套设在区熔料管外的电感线圈本身不发热,而是产生交变磁场,使得在区熔料管中石英舟上的镉锭自行发热。这种加热方式避开了传统的电阻发热再传热的方式,直接从镉锭的内部开始发热,升温速度大大加快;而且由于磁场的覆盖范围较大,只要镉锭在磁场范围内就可以保持持续地自行发热,再加上电感线圈是可以往复移动的,使得加热过程更加均匀稳定;此外,通过控制交变磁场的强度,即可控制镉锭内部涡流的强度从而控温,无需经过传统电阻丝控温中,需要先控制电阻丝温度再慢慢影响镉锭的步骤,控温可以更加直接快速地作用到目标镉锭上,便于精确控温。

41.其中,区熔料管可以是单根也可以是多根,当有多根区熔料管时,所有所述区熔料管相互平行,套设于所述区熔料管外的所有电感线圈相互连接并共用所述移动装置。每根区熔料管外套设2至3个电感线圈。还包括用于外接流通冷却液的冷却管道,所述冷却管道位于所述电感线圈内部且沿电感线圈的长度方向设置,冷却管道还布设于所述密封结构上。因为电感线圈本身无需发热,而且经常含有不能耐受过高温度的材质,因此在其内设置冷却管道十分必要,避免高温熔毁电感线圈。此外,与区熔料管直接连接的密封结构包括法兰和密封垫等结构,为了确保密封性,密封垫一般为软的橡胶等材质制成,因此也容易在高温下变形老化,流过冷却液可以及时降低密封结构的温度,避免高温对密封结构的影响。所述电感线圈的移动速度一般为30mm/h至50mm/h以达到较佳的加热效果。

42.作为区域加热作业的区域,所述电感线圈在所述石墨舟所在的范围内往复移动,电感线圈从位于石墨舟的头部位置开始加热,行至石墨舟的尾部时停止加热,完成一次区域加热作业;待电感线圈返回至石墨舟头部时重复所述区域加热作业。完成预定次数的区域加热作业后,电感线圈停止加热和移动,待冷却后取出石墨舟中的镉。由于磁场的发散性,在头尾部运动就能保持镉锭各部分均被电感线圈产生的磁场笼罩在内,无需超出石墨舟所在的范围。

43.为保证镉锭所在的区熔料管中不存在影响镉锭纯度的气体,所述区熔步骤中,在使用加热组件加热之前还包括在区熔料管中依次通过惰性气体和还原性气体(如氢气)。所述惰性气体和氢气的通气流量均为3.0l/min至4.5l/min,所述惰性气体的通气持续时间为1.0h至2.5h,所述氢气通气至所述区熔步骤结束。惰性气体用于排出空气,还原性气体除了保证其中的空气被完全排尽之外,还可以将镉锭表面的一部分氧化物还原,提高镉锭的纯度。此外,为了保证纯度,所述惰性气体和氢气的纯度均为6n以上。

44.在区熔完成后镉锭尾部为纯度较低的区域,因此所述区熔步骤之后还包括除料步骤如下:切除所述区熔步骤所得的成品镉尾部的规定长度,以得到纯度更高的成品镉。

45.在纯度的选择上,所述重熔定型步骤中的镉锭纯度为6n,在此纯度的原料镉锭前提下,经过本实施例中的方法可以得到纯度为7n的镉,能满足国防、安防、定位、制导的红外探测等领域的应用要求。

46.用于所述重熔定型步骤中的6n镉锭可以直接购得也可以由下述方法制得:将纯度为5n的原料镉投入蒸馏炉中的石墨坩埚内,抽蒸馏炉中的真空度至10

‑2以下;开始加热至蒸馏炉内温度达到380℃至420℃,保温8h至11h;降温后取出蒸馏炉中石墨冷凝器上的镉锭并切除尾部8cm至12cm即得6n(cu含量低于10ppb)镉锭。

47.在制备器具上,需要尽可能地提高制备器具的纯度或稳定性等,以免在制造过程中由于器具的影响而使得产品的纯度降低。本实施例优选如下:

48.所述石墨坩埚和石墨冷凝器的灰分小于20ppm;所述石墨舟的灰分小于5ppm且内表面光滑度ra<0.8;所述石墨坩埚、石墨冷凝器和石墨舟在使用前进行高温(550℃~650℃)水淬,以去除石墨舟中的水氧及因机加工残留的有机物。所述区熔料管为石英管材质,优选为进口ge214以上级别,在所述区熔步骤进行之前,所述区熔料管在使用王水浸泡8h以上,再用纯水清洗干净。所使用的硝酸及无水乙醇为up(ultra pure超纯)级或更高级别。

49.以下再提供本发明的几种实施例:

50.实施例一:

51.将5n原料镉投入蒸馏炉石墨坩埚,依次装好:下石墨盖、石墨导流盘、石墨冷凝器、上石墨盖,封闭炉盖,抽真空至10

‑2以下,开启加热,升温至390℃,保温10h;降温后取出石墨冷凝器上的产品,将取出的镉锭切掉尾部10cm,产品为6n镉锭。

52.将6n镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;再使用硝酸水溶液腐蚀2h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色,硝酸水溶液中硝酸与水的体积比为10%,硝酸乙醇溶液中硝酸与乙醇的体积比为2%;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分。

53.用无水乙醇(up级)及无尘布擦拭区熔料管及石墨舟,将处理好的6n镉锭投入石墨舟内,石墨舟装入区熔料管,石墨舟一端对齐电感线圈,关闭炉盖;往区熔料管内通入高纯惰性气体,通气流量4l/min,通气时间2h。惰性气体通气结束后,关闭气体阀门,打开氢气阀门,往区熔料管内通入高纯氢气,通气流量4l/min,通气至整个区熔结束。

54.通入氢气后开启加热,设置电感线圈的加热功率,待电感线圈对应的镉锭处出现熔区,设置电感线圈的移动速度为30mm/h。生产过程中通过调节电感线圈的加热功率,保持熔区长度为6cm。

55.当电感线圈行至石墨舟尾部时,停止加热。电感线圈返回至原点,进行第二次区域加热作业,重复进行6次区域加热作业;完成后停止加热,待物料冷却后,关闭氢气阀门,打开炉盖,将石墨舟中的镉锭取出,去掉尾部12cm,剩余部分为7n镉产品。

56.实施例二:

57.将5n原料镉投入蒸馏炉石墨坩埚,依次装好:下石墨盖、石墨导流盘、石墨冷凝器、上石墨盖,封闭炉盖,抽真空至10

‑2以下,开启加热,升温至400℃,保温9h;降温后取出石墨冷凝器上的产品,将取出的镉锭切掉尾部9cm,产品为6n镉锭。

58.将6n镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;再使用硝酸水溶液腐蚀2h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色,硝酸水溶液中硝酸与水的体积比为10%,硝酸乙醇溶液中硝酸与乙醇的体积比为2%;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分。

59.用无水乙醇(up级)及无尘布擦拭区熔料管及石墨舟,将处理好的6n镉锭投入石墨

舟内,石墨舟装入区熔料管,石墨舟一端对齐电感线圈,关闭炉盖;往区熔料管内通入高纯惰性气体,通气流量3l/min,通气时间2h。惰性气体通气结束后,关闭气体阀门,打开氢气阀门,往区熔料管内通入高纯氢气,通气流量4l/min,通气至整个区熔结束。

60.通入氢气后开启加热,设置电感线圈的加热功率,待电感线圈对应的镉锭处出现熔区,设置电感线圈的移动速度为50mm/h。生产过程中通过调节电感线圈的加热功率,保持熔区长度为7cm。

61.当电感线圈行至石墨舟尾部时,停止加热。电感线圈返回至原点,进行第二次区域加热作业,重复进行5次区域加热作业;完成后停止加热,待物料冷却后,关闭氢气阀门,打开炉盖,将石墨舟中的镉锭取出,去掉尾部10cm,剩余部分为7n镉产品。

62.实施例三:

63.将5n原料镉投入蒸馏炉石墨坩埚,依次装好:下石墨盖、石墨导流盘、石墨冷凝器、上石墨盖,封闭炉盖,抽真空至10

‑2以下,开启加热,升温至410℃,保温8h;降温后取出石墨冷凝器上的产品,将取出的镉锭切掉尾部10cm,产品为6n镉锭。

64.将6n镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;再使用硝酸水溶液腐蚀2h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色,硝酸水溶液中硝酸与水的体积比为10%,硝酸乙醇溶液中硝酸与乙醇的体积比为2%;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分。

65.用无水乙醇(up级)及无尘布擦拭区熔料管及石墨舟,将处理好的6n镉锭投入石墨舟内,石墨舟装入区熔料管,石墨舟一端对齐电感线圈,关闭炉盖;往区熔料管内通入高纯惰性气体,通气流量2l/min,通气时间1h。惰性气体通气结束后,关闭气体阀门,打开氢气阀门,往区熔料管内通入高纯氢气,通气流量2l/min,通气至整个区熔结束。

66.通入氢气后开启加热,设置电感线圈的加热功率,待电感线圈对应的镉锭处出现熔区,设置电感线圈的移动速度为40mm/h。生产过程中通过调节电感线圈的加热功率,保持熔区长度为8cm。

67.当电感线圈行至石墨舟尾部时,停止加热。电感线圈返回至原点,进行第二次区域加热作业,重复进行4次区域加热作业;完成后停止加热,待物料冷却后,关闭氢气阀门,打开炉盖,将石墨舟中的镉锭取出,去掉尾部9cm,剩余部分为7n镉产品。

68.实施例四:

69.将5n原料镉投入蒸馏炉石墨坩埚,依次装好:下石墨盖、石墨导流盘、石墨冷凝器、上石墨盖,封闭炉盖,抽真空至10

‑2以下,开启加热,升温至390℃,保温9h;降温后取出石墨冷凝器上的产品,将取出的镉锭切掉尾部9cm,产品为6n镉锭。

70.将6n镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;再使用硝酸水溶液腐蚀2h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色,硝酸水溶液中硝酸与水的体积比为10%,硝酸乙醇溶液中硝酸与乙醇的体积比为2%;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分。

71.用无水乙醇(up级)及无尘布擦拭区熔料管及石墨舟,将处理好的6n镉锭投入石墨舟内,石墨舟装入区熔料管,石墨舟一端对齐电感线圈,关闭炉盖;往区熔料管内通入高纯惰性气体,通气流量4l/min,通气时间1h。惰性气体通气结束后,关闭气体阀门,打开氢气阀门,往区熔料管内通入高纯氢气,通气流量1l/min,通气至整个区熔结束。

72.通入氢气后开启加热,设置电感线圈的加热功率,待电感线圈对应的镉锭处出现熔区,设置电感线圈的移动速度为50mm/h。生产过程中通过调节电感线圈的加热功率,保持熔区长度为7cm。

73.当电感线圈行至石墨舟尾部时,停止加热。电感线圈返回至原点,进行第二次区域加热作业,重复进行6次区域加热作业;完成后停止加热,待物料冷却后,关闭氢气阀门,打开炉盖,将石墨舟中的镉锭取出,去掉尾部12cm,剩余部分为7n镉产品。

74.实施例五:

75.将5n原料镉投入蒸馏炉石墨坩埚,依次装好:下石墨盖、石墨导流盘、石墨冷凝器、上石墨盖,封闭炉盖,抽真空至10

‑2以下,开启加热,升温至400℃,保温8h;降温后取出石墨冷凝器上的产品,将取出的镉锭切掉尾部9cm,产品为6n镉锭。

76.将6n镉锭在高纯石墨坩埚中熔化,再倒入石墨舟中使其重新冷却成型为镉锭;再使用硝酸水溶液腐蚀2h后取出,然后使用硝酸乙醇溶液清洗镉锭,直至镉锭表面光亮,呈现镉金属本色,硝酸水溶液中硝酸与水的体积比为10%,硝酸乙醇溶液中硝酸与乙醇的体积比为2%;再用水清洗镉锭表面,直至镉锭表面呈中性后真空烘干表面水分。

77.用无水乙醇(up级)及无尘布擦拭区熔料管及石墨舟,将处理好的6n镉锭投入石墨舟内,石墨舟装入区熔料管,石墨舟一端对齐电感线圈,关闭炉盖;往区熔料管内通入高纯惰性气体,通气流量2l/min,通气时间2h。惰性气体通气结束后,关闭气体阀门,打开氢气阀门,往区熔料管内通入高纯氢气,通气流量4l/min,通气至整个区熔结束。

78.通入氢气后开启加热,设置电感线圈的加热功率,待电感线圈对应的镉锭处出现熔区,设置电感线圈的移动速度为30mm/h。生产过程中通过调节电感线圈的加热功率,保持熔区长度为8cm。

79.当电感线圈行至石墨舟尾部时,停止加热。电感线圈返回至原点,进行第二次区域加热作业,重复进行6次区域加热作业;完成后停止加热,待物料冷却后,关闭氢气阀门,打开炉盖,将石墨舟中的镉锭取出,去掉尾部9cm,剩余部分为7n镉产品。

80.下表为上述五个实施例中所采用的5n镉锭和6n镉锭的杂质辉光放电质谱仪(gdms)分析检测结果:

[0081][0082]

下表为上述五个实施例中所制备的7n镉产品的杂质辉光放电质谱仪(gdms)分析检测结果,单位:ppb:

[0083][0084][0085]

由以上两表可以看出,5n镉经过提纯后,杂质总含量远低于100ppb,产品符合7n镉国标,满足生产ctz、mct材料的7n镉。

[0086]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1