一种精准控制钢水温度、成分的精炼方法及系统与流程

1.本发明涉及冶炼技术领域,尤其涉及一种精准控制钢水温度、成分的精炼方法及系统。

背景技术:

2.在转炉炼钢冶炼技术中,由于铁水温度、成分、废钢量、冶炼溶剂量、造渣料等多个因素的影响,会造成转炉冶炼终点钢水温度与预期温度有一定偏差;在转炉出钢合金化时,由于出钢量和合金加入量的不稳定,造成钢水化学成分与目标值有一定偏差。因此需要在钢包钢水吹氩精炼过程中,对钢水调温、化学成分进行微调,以此达到所需要的钢水温度和化学成分,保证铸机生产和铸坯质量;钢水吹氩精炼目的是均匀钢水温度和成分,使钢中夹杂物上浮,净化钢水。现在钢水吹氩时人工手动调节氩气流量和吹氩时间,流量、时间控制不准确,吹氩效果差;人工操作电磁吸盘往钢水中加调温废钢,废钢没有计量,数量加入不准确,温度控制偏差大,而且废钢是一次性集中加入,数量集中,熔化速度慢,容易造成废钢沉入钢包底部,底部钢水温度低,从而造成连铸生产大包开浇困难,引发事故;人工用加成分微调合金,合金没有计量,进入数量偏差大,造成钢水化学成分波动大,产品质量不稳定。

3.现有技术方案存在以下缺陷:

4.⑴

由于手动调整氩气流量阀,吹氩流量控制不准,吹氩效果不佳;

5.⑵

由于磁盘每次吸附废钢量难以控制,造成废钢加入量不够精准;废钢加入过于集中,一次性加入废钢数量多、体积大,熔化速度慢,废钢沉入钢包底部,造成底部钢水温度低,钢包内钢水温度不均;容易造成连铸大包开浇不畅,大包烧眼,引发大包水口穿钢事故。

6.⑶

人工手动加入成分微调合金,合金加入量误差大,有时会出现成分不合格品。

7.⑷

人工操作劳动强度大。

技术实现要素:

8.本发明所要解决的技术问题是提供吹氩自动控制,废钢、合金加入量根据温度及成分实测后自动调整且均匀加入的一种精准控制钢水温度、成分的精炼方法及系统。

9.本发明是通过以下技术方案予以实现:

10.一种精准控制钢水温度、成分的精炼系统,其包括废钢加料仓、合金加料仓、废钢电子秤料仓、合金电子秤料仓、钢包、吹氩装置、测温装置及取样检测装置,所述废钢电子秤料仓安装于废钢加料仓的下方,且废钢电子秤料仓进料口与废钢加料仓出料口连通,合金电子秤料仓安装于合金加料仓的下方,且合金电子秤料仓进料口与合金加料仓出料口连通,废钢加料仓、合金加料仓、废钢电子秤料仓及合金电子秤料仓的出料口处均安装有振动给料器,废钢电子秤料仓振动给料器的下方固定安装有废钢溜槽,合金电子秤料仓振动给料器的下方固定安装有合金溜槽,所述废钢电子秤料仓安装有废钢电子秤,合金电子秤料仓安装有合金电子秤,所述钢包位于废钢溜槽及合金溜槽出料口的下方,钢包中部设有吹氩快装接头,所述吹氩装置包括氩气罐、连接于氩气罐与吹氩快装接头之间的氩气管道,所

述氩气管道上安装有流量调节阀,所述测温装置包括自动伸缩式测温杆及安装于自动伸缩式测温杆上的温度传感器,取样检测装置包括自动伸缩式取样杆、安装于自动伸缩式取样杆上的取样筒及检测设备。

11.进一步,一种精准控制钢水温度、成分的精炼系统,其还包括plc,plc的输入端分别与温度传感器的输出端、检测设备的输出端连接,plc的输出端分别与废钢电子秤、合金电子秤、废钢电子秤料仓振动给料器、合金电子秤料仓振动给料器连接及流量调节阀连接。

12.进一步,一种精准控制钢水温度、成分的精炼系统,其还包括显示器,所述显示器与plc连接,显示废钢称重次数、废钢加入量、合金称重次数、合金加入量、钢水设定成分含量值、钢水分析成分含量值、吹氩时间、吹氩量、钢水实测温度、预期温度及报警信息。

13.一种精准控制钢水温度、成分的精炼方法,其包括如下工艺步骤:

14.第一步,根据工艺控制要求预先设定好钢水温度及化学成分的目标值;

15.第二步,盛满钢水的钢包到达精炼位置后,吹氩系统按设定曲线开始自动吹氩,同时系统自动取化学分析样和钢水测温;

16.第三步,系统自动获取钢水温度后,利用测得钢水温度与设定钢水温度对比,计算出调温废钢加入量,废钢加入系统自动称量所需废钢量,并通过振动给料装置自动连续、均匀地加入钢水中;

17.第四步,系统自动获取钢水化验分析成分,根据化验分析结果与设定值对比,计算出需要补加合金量,并通过振动给料装置自动连续、均匀地加入钢水中;

18.第五步,到达吹氩结束时间时,系统再次自动测温和取化学分析样,查验是否达到预先设定的温度和成分控制范围,达到设定目标值允许偏差范围,钢水精炼结束,如果仍有偏差,再按照上述步骤进行适当微调。

19.进一步,一种精准控制钢水温度、成分的精炼方法,第三步中,调温废钢加入量(kg)=(实测温度-设定温度)(℃)

×

每度温降需废钢量(kg/℃)。

20.进一步,一种精准控制钢水温度、成分的精炼方法,其第四步中,合金加入量(kg)=(分析成分含量(%)-设定成分含量(%))

×

钢水量(kg)

÷

(合金元素含量

×

元素收得率)。

21.进一步,系统自动获取的钢水温度、钢水化验分析成分、废钢加入量及合金加入量在显示系统进行显示。

22.本发明的有益效果

23.本发明提供的一种精准控制钢水温度、成分的精炼方法及系统,具有如下有益效果:

24.(1)本发明实现了钢水吹氩时间、流量自动控制;

25.⑵

本发明实现了钢水调温废钢加入量精准控制,废钢加入过程自动控制且均匀加入;

26.(3)本发明实现了钢水化学成分微调合金加入量精准控制,合金加入过程自动控制且均匀加入;

27.⑷

本发明使钢水精炼效果更佳,夹杂物能够充分上浮,钢水洁净度更高;钢水温度、成分控制更加精准;

28.⑸

本发明省去了人工操作吹氩、人工测温、人工操作废钢浇入,减少了人工操作,

减轻了劳动强度。

附图说明

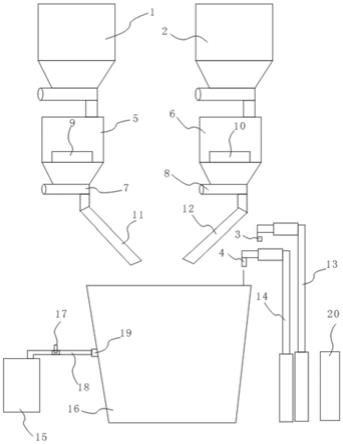

29.图1为本发明系统结构示意图;

30.图2为本发明控制系统框图;

31.图3为吹氩设定曲线图;

32.图中1.废钢加料仓,2.合金加料仓,3.取样筒,4.温度传感器,5.废钢电子秤料仓,6.合金电子秤料仓,7.废钢电子秤料仓振动给料器,8.合金电子秤料仓振动给料器,9.废钢电子秤,10.合金电子秤,11.废钢溜槽,12.合金溜槽,13.自动伸缩式取样杆,14.自动伸缩式测温杆,15.氩气罐,16.钢包,17.流量调节阀,18.氩气管道,19.吹氩快装接头,20.检测设备。

具体实施方式

33.一种精准控制钢水温度、成分的精炼系统,其包括废钢加料仓1、合金加料仓2、废钢电子秤料仓5、合金电子秤料仓6、钢包16、吹氩装置、测温装置及取样检测装置。

34.废钢电子秤料仓安装于废钢加料仓的下方,且废钢电子秤料仓进料口与废钢加料仓出料口连通,合金电子秤料仓安装于合金加料仓的下方,且合金电子秤料仓进料口与合金加料仓出料口连通,废钢加料仓、合金加料仓、废钢电子秤料仓及合金电子秤料仓的出料口处均安装有振动给料器,废钢电子秤料仓振动给料器7的下方固定安装有废钢溜槽11,合金电子秤料仓振动给料器8的下方固定安装有合金溜槽12,所述废钢电子秤料仓安装有废钢电子秤9,合金电子秤料仓安装有合金电子秤10,可以实现合金及调温废钢的自动称量及连续均匀加入。

35.钢包位于废钢溜槽及合金溜槽出料口的下方,钢包中部设有吹氩快装接头19,吹氩快装接头方便钢包运动到精炼位置后,快速与氩气管道连通,进行方便自动吹氩操作。

36.吹氩装置包括氩气罐15、连接于氩气罐与吹氩快装接头之间的氩气管道18,所述氩气管道上安装有流量调节阀17,流量调节阀的设置,方便根据设定曲线调节阀门开度,调节吹氩量。

37.测温装置包括自动伸缩式测温杆14及安装于自动伸缩式测温杆上的温度传感器4,可以根据设定时间及频次自动测量钢包内钢水的温度,以便精准控制所需加入的调温废钢量。

38.取样检测装置包括自动伸缩式取样杆13、安装于自动伸缩式取样杆上的取样筒3及检测设备20,可以根据设定时间及频次自动测量钢包内钢水的成分,以便精准控制所需加入的合金量,然后控制自动废钢称重系统自动称量并通过振动给料装置连续均匀加入。

39.进一步,一种精准控制钢水温度、成分的精炼系统,其还包括plc,plc的输入端分别与温度传感器的输出端、检测设备的输出端连接,plc的输出端分别与废钢电子秤、合金电子秤、废钢电子秤料仓振动给料器、合金电子秤料仓振动给料器连接及流量调节阀连接,plc可以根据接收的温度传感器信息计算出所需加入的调温废钢量,然后控制废钢电子秤自动称量后,由废钢电子秤料仓振动给料器连续均匀的向钢包内加入调温废钢,plc可以根据接收的检测设备输出的成分信息计算出所需加入的合金量,然后控制合金电子秤自动称

量后,由合金电子秤料仓振动给料器连续均匀的向钢包内加入合金。

40.进一步,一种精准控制钢水温度、成分的精炼系统,其还包括显示器,所述显示器与plc连接,显示废钢称重次数、废钢加入量、合金称重次数、合金加入量、钢水设定成分含量值、钢水分析成分含量值、吹氩时间、吹氩量、钢水实测温度、预期温度及报警信息,使相关人员可以更加直接的了解相关信息,并且当设备发生故障时,可以及时处理。

41.一种精准控制钢水温度、成分的精炼方法,其包括如下工艺步骤:

42.第一步,根据工艺控制要求预先设定好钢水温度及化学成分的目标值;

43.第二步,盛满钢水的钢包到达精炼位置后,吹氩系统按设定曲线开始自动吹氩,同时系统自动取化学分析样和钢水测温;吹氩曲线为时间、流量曲线,通过控制流量调节阀的开度,可以自动精确控制吹氩时间和流量。

44.第三步,系统自动获取钢水温度后,利用测得钢水温度与设定钢水温度对比,计算出调温废钢加入量,废钢加入系统自动称量所需废钢量,并通过振动给料装置自动连续、均匀地加入钢水中;系统根据实测钢水温度,根据相应的公式自动计算出相应的调温废钢加入量,由自动称重系统自动称量并通过振动给料装置连续均匀加入,使钢水温度控制的更加精准,且使钢种夹杂物得到充分上浮,可以大大提升高水质量。

45.第四步,系统自动获取钢水化验分析成分,根据化验分析结果与设定值对比,计算出需要补加合金量,并通过振动给料装置自动连续、均匀地加入钢水中;系统根据实测钢水成分,根据相应的公式自动计算出相应的合金加入量,由自动称重系统自动称量并通过振动给料装置连续均匀加入,使钢水成分控制的更加精准,且使钢种夹杂物得到充分上浮,进一步提升高水质量

46.第五步,到达吹氩结束时间时,系统再次自动测温和取化学分析样,查验是否达到预先设定的温度和成分控制范围,达到设定目标值允许偏差范围,钢水精炼结束,如果仍有偏差,再按照上述步骤进行适当微调,便于更进一步精准控制钢水温度及成分,提高钢水质量。

47.进一步,一种精准控制钢水温度、成分的精炼方法,第三步中,调温废钢加入量(kg)=(实测温度-设定温度)(℃)

×

每度温降需废钢量(kg/℃)。

48.进一步,一种精准控制钢水温度、成分的精炼方法,其第四步中,合金加入量(kg)=(分析成分含量(%)-设定成分含量(%))

×

钢水量(kg)

÷

(合金元素含量

×

元素收得率)。

49.进一步,系统自动获取的钢水温度、钢水化验分析成分、废钢加入量及合金加入量等信息可以在显示系统进行显示,操作人员可以更加直观的了解相关信息。

50.本发明提供的一种精准控制钢水温度、成分的精炼方法及系统,盛满钢水钢包到达精炼位置后,操作人员将氩气管道与钢包上的吹氩快装接头连接后,给出吹氩指令,流量调节阀开启向钢包内按照设定曲线吹入氩气。

51.测温装置的自动伸缩式测温杆按照设定时间带动温度传感器伸入到钢包内部进行测温,并将所测数值传递给plc,plc根据所测温度数值与设定温度数值,计算出所需加入的调温废钢加入量,然后控制废钢电子秤自动称量后并由废钢电子秤料仓振动给料器连续均匀给料。

52.取样检测装置自动伸缩式取样杆按照设定时间带动取样筒伸入到钢包内部进行

取样,并将样品送至检测设备进行检测,检测设备检测完毕后将样品成分数值传递给plc,plc根据样品成分数值与设定成分数值,计算出所需合金加入量,然后控制合金子秤自动称量后并由合金电子秤料仓振动给料器连续均匀给料。

53.并在到达吹氩结束时间时,系统再次自动测温和取化学分析样,查验是否达到预先设定的温度和成分控制范围,达到设定目标值允许偏差范围,钢水精炼结束,如果仍有偏差,再按照上述步骤进行适当微调。

54.本发明省去了人工操作吹氩、人工测温、人工操作废钢浇入,不仅实现了钢水吹氩时间、流量自动控制,而且实现了钢水调温废钢加入量及合金的精准控制,废钢及合金的加入过程自动控制且均匀加入,使钢水精炼效果更佳,夹杂物能够充分上浮,钢水洁净度更高。

55.综上所述,本发明提供的一种精准控制钢水温度、成分的精炼方法及系统,实现吹氩、微调成分合金加入、调温废钢加入全自动控制,加入量控制更加精准且保证均匀加入,使钢水温度、成分控制更加均匀、精准,钢中夹杂物得到充分上浮,大大提升了钢水质量。

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1