一种打磨地脚的抛光机的制作方法

[0001]

本发明涉及抛光机械技术领域,更具体地说涉及一种打磨地脚的抛光机。

背景技术:

[0002]

抛光机常被用作机械式研磨、抛光等,其由电机带动抛光轮进行转动,与被抛光表面进行摩擦,达到去除表面氧化层、毛刺、焊接多余焊渣等,经抛光处理后,零件表面平整,外观美观。而在现代社会,因人体舒适及工作需要等情况下,自动升降桌日益流行,需求量也越来越大,因成本及结构的需要,其支撑的机脚,往往通过多个零件焊接而成,焊接后势必进行抛光处理,再进行外表面喷涂处理。目前市场上一般采用的抛光机,主要采用人工手动抛光,由人工进行工位及工序的控制进行,人工工作量大,且抛光质量受操作工技能水平影响大,抛光质量不稳定,抛光效果不一致,生产效率低,且抛光产生的粉尘严重影响人体的健康,无法满足生产的需要。而在全自动抛光机中,结构复杂,工序间输送往往采用机械手,制造成本高,维护及维修成本高,引起生产成本上升。

技术实现要素:

[0003]

本发明的目的就是针对现有技术之不足,提供一种自动上下料、自动进行工序间输送的机脚的抛光机。

[0004]

一种打磨地脚的抛光机,包括机架,所述的机架前方左侧处为送料机构,送料机构的内侧上方为夹紧机构,夹紧机构上方连接在移动机构上;所述的机架右侧设推料机构,送料机构和推料机构间设有二个斜向上的第一抛光轮和二个直立的第二抛光轮,二个斜向上的第一抛光轮由第二打磨机构固定;推料机构前方两侧设有相对设置二个斜向和二个横向的第一抛光轮,由第一打磨机构固定;推料机构后方一侧设有一个左右向的第二抛光轮,推料机构上的工件由压紧件固定。本发明结构合理,能自动进行上、下料,工序间自动进行输送,自动化程度高,能进行多工序抛光,抛光一致性好,抛光质量稳定,效率高,生产成本低。

[0005]

作为对上述方案的进一步完善和补充,本发明还包括以下附加技术特征:

[0006]

所述的送料机构包括两相对分布的第一滑轨,第一滑轨成外高内低的斜向结构,二连接轴穿过机架两侧连接侧板,两侧板间设调整轴,调整轴分别通过第一方块固定在机架上,第二方块固定在侧板上,在第一滑轨末端处设挡条。自动进行上料,自动化程度高。

[0007]

所述的夹紧机构包括两相对的夹具体,夹具体中间设第一气缸,下方设夹爪;两夹具体中间下方设支撑,支撑由第二气缸驱动;支撑上方与夹爪相对处设压块,由第三气缸驱动。夹紧方式简单合理。

[0008]

所述的移动机构包括横板,横板上固设第二滑轨,第二滑轨前方设移杆,移杆上方连接齿条,齿条与齿轮啮合,齿轮由伺服电机驱动。由齿轮带动齿条进行左右移动,可进行整个加工面的抛光。

[0009]

所述的推料机构包括右侧机架上设两间距设置的第三滑轨,第三滑轨上方设安装底板,安装底板下方设推板,推板由动力源驱动;第三滑轨上方外侧设位于机架上的垫杆,

垫杆上设第四滑轨,第四滑轨外侧设挡块。抛光完成后,能自动进行下料,效率高。

[0010]

所述的动力源为第四气缸,效率高,成本低。

[0011]

所述的压紧件为转角气缸,效率高,成本低。。

[0012]

所述的打磨地脚的抛光机还包括第一罩壳、第二罩壳和第三罩壳,各罩壳能挡住大部分粉尘,防止粉尘外飞,进行了环境的保护。

[0013]

所述的第一打磨机构包括承重座,承重座上设燕尾座体和燕尾滑体;第二打磨机构包括两组燕尾座体和燕尾滑体间的斜体座,设于上侧燕尾滑体上的承重座。用燕尾进行定位,移动及调整方便、正确,承重座进行了加强,有效防止抛光时振动。

[0014]

使用本发明可以达到以下有益效果:本发明结构合理,能自动进行上、下料,工序间自动进行输送,自动化程度高,抛光一致性好,抛光质量稳定,效率高,生产成本低。

附图说明

[0015]

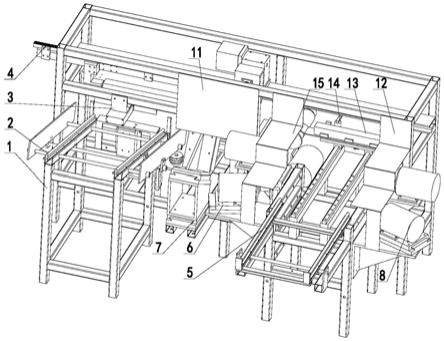

图1是本发明的结构示意图。

[0016]

图2是本发明拆去第一、二、三罩壳(11、12、15)后前侧的结构示意图。

[0017]

图3是本发明后侧的结构示意图。

[0018]

图4是本发明的主视图。

[0019]

图5是本发明的俯视图。

[0020]

图6是本发明的左视图。

[0021]

图7是本发明的右视图。

[0022]

图8是本发明的仰视图。

[0023]

图9是本发明中送料机构2的结构示意图。

[0024]

图10是本发明中夹紧机构3的结构示意图。

[0025]

图11是本发明中移动机构4的结构示意图。

[0026]

图12是本发明中推料机构5的结构示意图。

[0027]

图13是本发明中第一打磨定位机构6的结构示意图。

[0028]

图14是本发明中第二打磨定位机构7的结构示意图。

[0029]

图15是本发明中工件13的结构示意图。

[0030]

图16是本发明中第一抛光轮16及第二抛光轮17的分布示意图。

具体实施方式

[0031]

下面结合附图对本发明的具体实施方式进行详细描述。

[0032]

如图1-16所示,本发明为一种打磨地脚的抛光机。

[0033]

本实施例所述的打磨地脚的抛光机,包括机架1,所述的机架1前方左侧处为送料机构2,送料机构2的内侧上方为夹紧机构3,夹紧机构3上方连接在移动机构4上;所述的机架1右侧设推料机构5,送料机构2和推料机构5间设有二个斜向上的第一抛光轮16和二个直立的第二抛光轮17,二个斜向上的第一抛光轮16由第二打磨机构7固定;推料机构5前方两侧设有相对设置二个斜向和二个横向的第一抛光轮16,由第一打磨机构6固定;推料机构5后方一侧设有一个左右向的第二抛光轮17,推料机构5上的工件13由压紧件14固定。所述的第一打磨机构6包括承重座601,上设燕尾座体602和燕尾滑体603,承重座601固定在机架1

上,第一抛光轮16和电机8连接在燕尾滑体603上。第二打磨机构7包括两组燕尾座体602和燕尾滑体603间的斜体座701,设于上侧燕尾滑体603上的承重座601,第一抛光轮16和电机8连接在承重座601上,燕尾座体602固定在机架1上。第二抛光轮17通过燕尾座体602和燕尾滑体603固定在机架1上。根据抛光工序需要,承重座601、燕尾座体602、燕尾滑体603及斜体座701可方向及角度等位置可进行调整。

[0034]

其中,第一抛光轮16直接连接在电机8上。第二抛光轮17由电机8及皮带10驱动,其中左侧的2个第二抛光轮17连接到同一个电机8上,电机8上安装带轮9,由带轮9带动皮带10。

[0035]

进一步地,所述的送料机构2包括两相对分布的第一滑轨201,第一滑轨201成外高内低的斜向结构,第一滑轨201上方为弧形结构,方便工件13的移动,第一滑轨201设置在机架1上,二连接轴202穿过机架1两侧连接侧板204,两侧板204间设调整轴207,调整轴207分别通过第一方块203固定在机架1上,第二方块205固定在侧板204上,进行工件13的定位阻挡,根据工件13的宽度不同进行调整两侧板204间的宽度;在第一滑轨201末端处设挡条206。

[0036]

进一步地,所述的夹紧机构3包括两相对的夹具体301,夹具体301中间设第一气缸302,下方设夹爪303;夹爪303的斜度与工件13的斜度相匹配,工件13位于两夹爪303的斜坡内。两夹具体301中间下方设支撑306,支撑306位于送料机构2内侧末端的机架1上,支撑306由第二气缸307驱动;支撑306上方与夹爪303相对处设压块304,由第三气缸305驱动。第三气缸305固定在机架1上。由第一气缸302顶紧夹爪303上的工件13,同时用压块304将工件13固定在支撑306上。

[0037]

进一步地,所述的移动机构4包括横板401,横板401上固设第二滑轨408,第二滑轨408前方设移杆405,移杆405上方连接齿条404,齿条404与齿轮406啮合,齿轮406由伺服电机403驱动。伺服电机403上设联轴接402,齿轮406套设在齿轮轴407上,齿轮轴407通过联轴接402与伺服电机403相连,转接件409一端连接联轴接402,一端穿过齿轮轴407,并固定在横板401上。移杆405前方连接夹具体301,带动工件13左右移动。

[0038]

进一步地,所述的推料机构5包括右侧机架1上设两间距设置的第三滑轨504,第三滑轨504上方设安装底板501,安装底板501下方设推板503,推板503由动力源驱动,所述的动力源为第四气缸502,第四气缸502可为一个或二个。第三滑轨504上方外侧设位于机架1上的垫杆505,垫杆505上设第四滑轨506,第四滑轨506上方为弧形结构,方便工件13的移动,第四滑轨506外侧设挡块509。垫杆505下方设加强轴507,通过紧块508固定在机架1上。

[0039]

进一步地,所述的压紧件14为转角气缸。

[0040]

更进一步地,所述的打磨地脚的抛光机还包括第一罩壳11、第二罩壳12和第三罩壳15,由三罩壳挡住各抛光轮,防止抛光粉尘外扬。

[0041]

当此打磨地脚的抛光机使用时,工件13从送料机构2上的第一滑轨201滑入,滑入到支撑306上,并由挡条206挡住。支撑306由第二气缸307驱动上升,同时齿轮406带动齿条404,移动到工件13上方,同时压块304由第三气缸305驱动前推,将工件13卡合在夹爪303上,第一气缸302顶紧夹爪303上的工件13,进行工件13的压紧。随后第二气缸307、第三气缸305复回。

[0042]

夹紧完成,齿轮406带动齿条404左右往复移动,带动工件13左右移动。由送料机构

2和推料机构5间设有二个斜向上的第一抛光轮16和二个直立的第二抛光轮17,及推料机构5后方一侧设有一个左右向的第二抛光轮17,三抛光轮同时进行抛光。其中二个斜向上的第一抛光轮16,进行工件13中侧边1301焊接处抛光。二个直立的第二抛光轮17,进行工件13中两边1302处抛光。右侧一个左右向的第二抛光轮17,进行工件13下底面1303处的抛光。

[0043]

三处抛光完成,由齿轮406带动齿条404向右移至安装底板501上方,第一气缸302复回,因工件13有自重的原因,直接滑落在安装底板501上。齿轮406带动齿条404向左移动复位,重新进行夹紧工件13的动作。同时压紧件14压住在安装底板501上的工件13,由第四气缸502向前推动至推料机构5前方两侧二个横向的第一抛光轮16处,进行上侧面1304两侧的抛光。上侧面1304两侧抛光完成,由第四气缸502向前推动至二个斜向的第一抛光轮16处,进行工件13斜向的下底面1305两侧处抛光。抛光完成,压紧件14松开工件13,第四气缸502复位,因安装底板501高于第四滑轨506,工件13落入第四滑轨506上。完成一个循环,如此循环完成抛光工序。

[0044]

以上为本发明的优选实施方式,并不限定本发明的保护范围,对于本领域技术人员根据本发明的设计思路做出的变形及改进,都应当视为本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1