工业冶炼钒铝合金的制备方法与流程

1.本发明涉及一种工业冶炼钒铝合金的制备方法,属于钒合金生产冶炼技术领域。

背景技术:

2.钒铝合金是制备飞机骨架和发动机的钛合金ti

‑

6al

‑

4v和ti

‑

8al

‑

1mo

‑

1v的主要中间合金,钛合金中的钒是以钒铝合金的形式加入,我国主要采用钒铝合金制备ti

‑

6al

‑

4v。钒铝合金与金属钛重熔制备含钒钛合金,其质量的优劣直接影响航空航天用钛合金的性能。

3.钒铝合金采用铝热法冶炼以后,在空气中静置冷却,由于冷却的过程缓慢,一方面造成合金冷却缓慢,影响工序生产效率,另一方面空气中大量的氧气、氮气进入合金裂缝,造成钒铝合金氧化氮化严重,产品质量下降。现有制备方法主要有一步法、电铝热法等,冷却过程的冷却装置一般在反应炉体上,通过冷却剂带走热量以达到降温冷却的目地。而对于采用自蔓延铝热法生产钒铝合金,冶炼前需要打结耐火层,取合金需要拆炉破坏耐火层,操作复杂易混入杂质,增加了冶炼成本。

技术实现要素:

4.本发明所要解决的技术问题是解决现有自蔓延铝热法生产钒铝合金,冶炼前需要打结耐火层,取合金需要拆炉破坏耐火层,成本高。

5.本发明解决其技术问题所采用的技术方案是:工业冶炼钒铝合金的制备方法,包括如下步骤:

6.a、混料,将五氧化二钒与铝粒按质量比10:8.8~9.2或10:7.4~7.8混合;

7.b、反应和准备冷却装置,将步骤a制得的混合物倒入反应炉中,点火使得两者发生铝热反应,将冷却装置的活动侧壁和炉盖从固定侧壁上分离;所述冷却装置为桶状结构,且外壁上设置有冷却盘管,冷却装置的侧壁包括可拆卸连接的固定侧壁和活动侧壁,固定侧壁与底面连成一体,冷却装置的上端设置有炉盖,炉盖上设置有进气口;

8.c、放置反应炉,将反应后的反应炉置于固定侧壁和底面形成的空腔中,并将活动侧壁和炉盖与固定侧壁连接;

9.d、冷却,将冷却盘管的进口与冷却液连通,出口与排水管连通,将进气口与保护气连通;

10.e、开炉取样,当反应炉温度达到目标温度后,关闭冷却液开关和保护气开关,打开炉盖和活动侧壁,取出反应炉制得钒铝合金。

11.其中,上述装置中所述步骤b、c和e中的反应炉为一次性打结炉子。

12.其中,上述装置中步骤b中冷却装置的活动侧壁与固定侧壁由可拆卸的铰链连接。

13.其中,上述装置中步骤b中的冷却盘管的进、出口上下间隔设置,且下端为进口,上端为出口。

14.其中,上述装置中步骤b中的冷却盘管分别设置在固定侧壁和活动侧壁上,且固定

侧壁和活动侧壁上的冷却盘管的进口和出口均位于连接处的同一侧。

15.其中,上述装置中步骤b中设置在固定侧壁和活动侧壁上的冷却盘管沿连接处对称分布。

16.其中,上述装置中步骤d中固定侧壁的进口和出口分别直接与冷却液和排水管相连,活动侧壁的进口和出口通过金属软管分别与冷却液和排水管相连。

17.其中,上述方法中步骤e中炉盖打开前可通过红外测温枪进行测温检测。

18.本发明的有益效果是:本方法通过冷却剂带走反应容器热量以达到降温冷却的目地,在氩气保护条件下进行冷却,装置符合工厂生产需求,简洁、易维护、操作便捷,能适应现有钒铝合金工艺,也能适应钒铁工艺,能够缩短冷却时间,降低氧化氮化率,提高产品合格率,具有显著的社会效益和经济效益。

附图说明

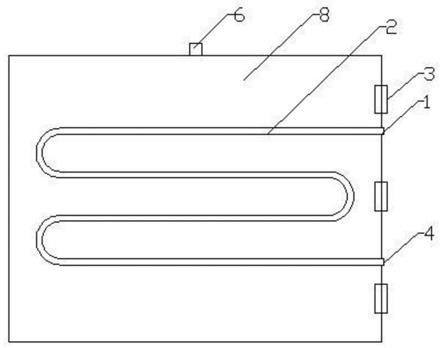

19.图1为本发明的冷却装置正视结构示意图;

20.图2为本发明图1左视结构示意图;

21.图3为本发明图1俯视结构示意图。

22.图中标记为:1是出口,2是冷却盘管,3是铰链,4是进口,5是炉盖,6是进气口,7是固定侧壁,8是活动侧壁。

具体实施方式

23.下面结合附图对本发明进一步说明。

24.如图1至图3所示,本发明的工业冶炼钒铝合金的制备方法,包括如下步骤:

25.a、混料,将五氧化二钒与铝粒按质量比10:8.8~9.2或10:7.4~7.8混合;

26.b、反应和准备冷却装置,将步骤a制得的混合物倒入反应炉中,点火使得两者发生铝热反应,将冷却装置的活动侧壁8和炉盖5从固定侧壁7上分离;所述冷却装置为桶状结构,且外壁上设置有冷却盘管2,冷却装置的侧壁包括可拆卸连接的固定侧壁7和活动侧壁8,固定侧壁7与底面连成一体,冷却装置的上端设置有炉盖5,炉盖5上设置有进气口6;

27.c、放置反应炉,将反应后的反应炉置于固定侧壁7和底面形成的空腔中,并将活动侧壁8和炉盖5与固定侧壁7连接;

28.d、冷却,将冷却盘管2的进口4与冷却液连通,出口1与排水管连通,将进气口6与保护气连通;

29.e、开炉取样,当反应炉温度达到目标温度后,关闭冷却液开关和保护气开关,打开炉盖5和活动侧壁8,取出反应炉制得钒铝合金。本领域技术人员能够理解的是,本方法的步骤a中五氧化二钒与铝粒的质量比为10:8.8~9.2或10:7.4~7.8两种,其实质是主要用于制作两种不同牌号的得钒铝合金,同时采用上述比例制得得钒铝合金合格率较高。本方法的冷却装置主要用于外冷反应炉,其尺寸应与反应炉适配且形状相似,为了方便反应炉快速放置在冷却装置中,本方法还优选冷却装置为桶状结构,并在其桶状外壁上设置有冷却盘管2,而进一步优选冷却装置的侧壁包括可拆卸连接的固定侧壁7和活动侧壁8,固定侧壁7与冷却装置底面连成一体,冷却装置的上端设置有炉盖5,炉盖5上设置有进气口6,在铝热反应得同时还将活动侧壁8和炉盖5从固定侧壁7上分离,方便反应炉得放置。而炉盖5的主

要目地是通入保护气体,防止空气大量氧化氮化产品,用于工业制作时,由于反应炉尺寸大且反应后温度高,故炉盖5只需盖在冷却装置上端即可。

30.优选的,上述装置中所述步骤b、c和e中的反应炉为一次性打结炉子。本领域技术人员能够理解的是,本方法优选反应炉为一次性打结炉子,耐高温不易损坏,且本方法不存在拆炉,故不会破坏打结层。

31.优选的,上述装置中步骤b中冷却装置的活动侧壁8与固定侧壁7由可拆卸的铰链3连接。本领域技术人员能够理解的是,为了方便活动侧壁8与固定侧壁7快速拆装,本装置优选冷却装置的活动侧壁8与固定侧壁7由可拆卸的铰链3连接,实际可在活动侧壁8连接端间隔设置倒l形插销,在固定侧壁7得连接端对应设置插管,通过将插销对应插入插管内实现活动侧壁8与固定侧壁7可拆卸的铰链3连接,而另一端则通过铁丝拧紧即可,本方法主要用于工业冷却,故实际密闭并不要求太高。同时由于进气口6持续通入保护气体,故始终保证冷却装置内部为微正压,防止空气大量氧化氮化产品。

32.优选的,上述装置中步骤b中的冷却盘管2的进、出口1上下间隔设置,且下端为进口4,上端为出口1。本领域技术人员能够理解的是,为了增加换热效率,本方法优选将冷却盘管2的进、出口1上下间隔设置,且下端为进口4,上端为出口1,这种设置可延长换热时间。

33.优选的,上述装置中步骤b中的冷却盘管2分别设置在固定侧壁7和活动侧壁8上,且固定侧壁7和活动侧壁8上的冷却盘管2的进口4和出口1均位于连接处的同一侧。本领域技术人员能够理解的是,优选将冷却盘管2分别设置在固定侧壁7和活动侧壁8上,便于布管和避免活动侧壁8上得冷却盘管2损坏,延长冷却盘管2使用寿命。为了方便接管本方法还优选固定侧壁7和活动侧壁8上的冷却盘管2的进口4和出口1均位于连接处的同一侧。同时为了增大换热效率,冷却盘管2应尽可能得覆盖固定侧壁7和活动侧壁8的外壁。

34.优选的,上述装置中步骤b中设置在固定侧壁7和活动侧壁8上的冷却盘管2沿连接处对称分布。本领域技术人员能够理解的是,为了避免拆装活动侧壁8影响冷却盘管2,本方法优选设置在固定侧壁7和活动侧壁8上的冷却盘管2沿连接处对称分布,也即是设置在固定侧壁7和活动侧壁8上的冷却盘管2沿铰链3对称分布。这种冷却盘管2的绕法是两侧壁按铰链3线对称分布,进口4与出口1均在铰链3一侧,这样可以减小开合侧壁对冷却管的影响。

35.优选的,上述装置中步骤d中固定侧壁7的进口4和出口1分别直接与冷却液和排水管相连,活动侧壁8的进口4和出口1通过金属软管分别与冷却液和排水管相连。本领域技术人员能够理解的是,优选冷却液为冷却水,外接水管通过三通管将水流一分为二,固定侧壁7的进口4直接与水管相连,活动侧壁8的进口4先与金属软管连接再与冷却液相连;固定侧壁7的出口1直接与排水管相连,活动侧壁8的出口1先与金属软管连接再与排水管相连,这种设置避免拆装活动侧壁8时,造成冷却盘管2接口处损坏。

36.优选的,上述方法中步骤e中炉盖5打开前可通过红外测温枪进行测温检测。本领域技术人员能够理解的是,本方法优选炉盖5打开前可通过红外测温枪进行测温检测,避免操作时误操做影响钒铝合金得质量。

37.实施例1

38.以制备alv55为目标,将五氧化二钒与铝粒质量按10:9比列混合均匀,混合料倒入反应炉内,点火发生铝热反应,等待反应结束;打开冷却装置,通过天车起重机将冶炼结束后的反应炉移到冷却装置中,关闭可活动侧壁8、炉盖5;打开冷却水开关调整水流量为40l/

min、打开保护氩气开关,等待反应炉冷却;当反应炉温度达到目标温度后,关闭冷却液开关和保护气开关,打开炉盖5和可移动炉体侧壁,取出反应炉。

39.经上述操作,冷却后得到的钒铝合金,冷却时间为36h,alv55合金合格率为53.3%。

40.实施例2

41.以制备alv55为目标,将五氧化二钒与铝粒质量按10:9比列混合均匀,混合料倒入反应炉内,点火发生铝热反应,等待反应结束;打开冷却装置,通过天车起重机将冶炼结束后的反应炉移到冷却装置中,关闭活动侧壁8、炉盖5;打开冷却水开关调整水流量为60l/min、打开保护气氩开关,等待反应炉冷却;当反应炉温度达到目标温度后,关闭冷却液开关和保护气开关,打开炉盖5和可移动炉体侧壁,取出反应炉。

42.经上述操作,冷却后得到的钒铝合金,冷却时间为32h,alv55合金合格率为53.1%。

43.对比例1

44.以制备alv55为目标,将五氧化二钒与铝粒质量按10:9比列混合均匀,混合料倒入反应炉内,点火发生铝热反应,等待反应结束;通过天车起重机将冶炼结束后的反应炉移到厂房冷却区,在空气中进行自然冷却。

45.经上述操作,冷却后得到的钒铝合金,冷却时间为60h,alv55合金合格率为49.8%。

46.通过实施例1、2和对比例2可知,经过冷却装置制得alv55合金合格率明显高于空冷条件下制得的alv65,且冷却时间更短,生产效率更高。

47.实施例3

48.以制备alv65为目标,将五氧化二钒与铝粒质量按10:7.6比列混合均匀,混合料倒入反应炉内,点火发生铝热反应,等待反应结束;打开冷却装置,通过天车起重机将冶炼结束后的反应炉移到冷却装置中,关闭可移动炉体侧壁、炉盖5;打开冷却水开关调整水流量为40l/min、打开保护气氩开关,等待反应炉冷却;当反应炉温度达到目标温度后,关闭冷却液开关和保护气开关,打开炉盖5和可移动炉体侧壁,取出反应炉。

49.经上述操作,冷却后得到的钒铝合金,冷却时间为36h,alv65合金合格率为62.9%。

50.对比例2

51.以制备alv65为目标,将五氧化二钒与铝粒质量按10:7.6比列混合均匀,混合料倒入反应炉内,点火发生铝热反应,等待反应结束;通过天车起重机将冶炼结束后的反应炉移到厂房冷却区,在空气中进行自然冷却。

52.经上述操作,冷却后得到的钒铝合金,冷却时间为60h,alv65合金合格率为61.2%。

53.通过实施例3和对比例2可知,经过冷却装置制得alv65合金合格率明显高于空冷条件下制得的alv65,且冷却时间更短,生产效率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1