大型零件成型方法与流程

1.本技术总体来说涉及打印技术领域,具体而言,涉及一种大型零件成型方法。

背景技术:

2.3d打印机又称三维打印机,是一种累积制造技术,即快速成形技术的一种机器,它是一种数字模型文件为基础,运用特殊蜡材、粉末状金属或塑料等可粘合材料,通过打印一层层的粘合材料来制造三维的物体,现阶段三维打印机被用来制造产品,通过逐层打印的方式来构造物体。

3.对于钛合金大型结构件而言,在激光成型时,由于零件尺寸大,零件成型过程中带来应力也大,零件容易变形缺量或成型开裂。

技术实现要素:

4.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为了解决大型零件成型时容易开裂或变形缺量的技术问题,本技术的主要目的在于提供一种大型零件成型方法。

6.为实现上述发明目的,本技术采用如下技术方案:

7.一种大型零件成型方法,包括:

8.粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥;

9.使用干燥后的粉末对零件进行分体加工,成型多个分体段;

10.在所述分体段的连接端加工斜面,斜面的度角45

°‑

60

°

;

11.将多个所述分体段拼接形成零件,相邻两个所述分体段之间的斜面结构形成坡口,激光设备在坡口处对相邻两个所述分体段进行激光熔覆连接。

12.进一步的,在本技术方案的一些实施例中,在所述分体段加工所述斜面之前,对所述分体段进行去应力热处理工艺;

13.所述去应力热处理工艺温度范围为400℃-850℃,时间为1h-4h。

14.进一步的,在本技术方案的一些实施例中,所述激光熔覆连接前,所述分体段进行除油热处理工艺;

15.所述除油热处理工艺温度范围为300℃-500℃,时间为1h-2h。

16.进一步的,在本技术方案的一些实施例中,多个所述分体段激光熔覆连接形成零件后,进行退火处理工艺;

17.所述退火处理工艺的温度范围400℃-650℃,保温时间1h-4h。

18.进一步的,在本技术方案的一些实施例中,将粉末用60目-200目的筛网过筛,将过筛后的粉末放在100℃-120℃的真空干燥箱内进行烘烤,烘烤时间为2h-6h。

19.进一步的,在本技术方案的一些实施例中,所述分体段通过激光设备分层成型,每

层厚度在0.5mm-1mm之间。

20.进一步的,在本技术方案的一些实施例中,所述激光设备的扫描速率800mm/min-1400mm/min,扫描间距2mm-5mm,送粉率800g/h-1400g/h。

21.进一步的,在本技术方案的一些实施例中,所述激光熔覆连接的扫描速率800mm/min-1200mm/min,扫描间距2mm-5mm,送粉率800g/h-1400g/h。

22.进一步的,在本技术方案的一些实施例中,所述分体段连接端的相对两侧分别加工有所述斜面,所述分体段连接端相对两侧的斜面在所述连接端中间处连接。

23.进一步的,在本技术方案的一些实施例中,所述激光设备在相邻两个所述分体段相对两侧的坡口处分别进行激光熔覆连接。

24.由上述技术方案可知,本技术的大型零件成型方法的优点和积极效果在于:

25.零件采用分体加工形式,将零件加工为多个分体段,然后对各分体段进行连接形成零件,加工过程中分体段的成型区域小,成型速度快,应力小,操作简单,成型后的零件不存在开裂或变形缺量现象。

26.大型零件成型方法包括:粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥,使用干燥后的粉末对零件进行分体加工,成型多个分体段,在所述分体段的连接端加工斜面,将多个所述分体段拼接形成零件,相邻两个所述分体段之间的斜面结构形成坡口,激光设备在坡口处对相邻两个所述分体段进行激光熔覆连接。斜面的度角在45

°‑

60

°

之间,坡口角度在60

°‑

90

°

之间,激光熔覆连接区域从内至外依次变大,保证两个分体段之间连接的稳定性。

附图说明

27.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

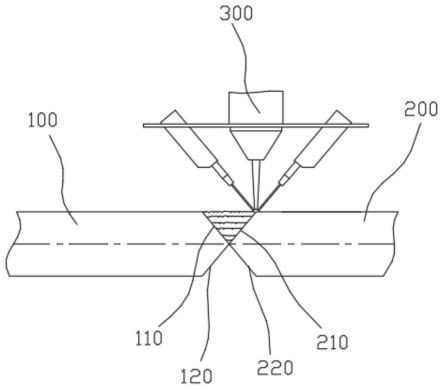

29.图1是根据一示例性实施方式示出的一种大型零件成型方法中两个分体段的连接示意图。

30.图2是根据一示例性实施方式示出的一种大型零件成型方法中两个分体段的第二种连接示意图。

31.图3是根据一示例性实施方式示出的一种大型零件成型方法中两个分体段的第三种连接示意图。

32.其中,附图标记说明如下:

33.100-第一分体段;

34.110-第一上斜面;120-第一下斜面;130-第一上扩口结构;140-第一下扩口结构;

35.200-第二分体段;

36.210-第二上斜面;220-第二下斜面;230-第二上扩口结构;240-第二下扩口结构;

37.300-激光设备。

具体实施方式

38.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.本技术方案提供一种大型零件成型方法,零件采用分体加工形式,成型加工出零件的各分体段,然后对各分体段进行激光成型连接,从而形成零件,大型零件成型方法包括:粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥,使用干燥后的粉末对零件进行分体加工,成型多个分体段,在所述分体段的连接端加工斜面,将多个所述分体段拼接形成零件,相邻两个所述分体段之间的斜面结构形成坡口,激光设备300在坡口处对相邻两个所述分体段进行激光熔覆连接。斜面的度角在45

°‑

60

°

之间,坡口角度在60

°‑

90

°

之间,激光熔覆连接区域从内至外依次变大,保证两个分体段之间连接的稳定性,本方案中的零件成型方法分体段的成型区域小,成型速度快,操作简单,成型后的零件不存在开裂或变形缺量现象。

40.一种大型零件成型方法,包括:

41.步骤1:粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥;

42.具体的,将粉末用60目-200目的筛网过筛,粉末过细容结团,粉末过粗容易堵塞激光设备300的送料喷嘴,将过筛后的粉末放在100℃-120℃的真空干燥箱内进行烘烤,对粉末进行预热,烘烤时间为2h-6h。

43.步骤2:使用干燥后的粉末对零件进行分体加工,成型零件的多个分体段;

44.设计零件激光成型的数模,将零件数模分为多个分体模型,激光设备300使用干燥后的粉末根据分体模型分别加工出零件的各分体段,激光设备300通过分层成型工艺加工分体段,每层厚度在0.5mm-1mm之间,激光设备300的扫描速率800mm/min-1400mm/min,扫描间距2mm-5mm,送粉率800g/h-1400g/h。

45.步骤3:对所述分体段进行去应力热处理工艺,所述去应力热处理工艺温度范围为400℃-850℃,时间为1h-4h;

46.具体的,将各分体段放入空气炉中,空气炉温度升至400℃-850℃,优选650

°

,保温1h-4h后取出,将分体段放在空气中自然冷却。

47.步骤4:在所述分体段的连接端加工斜面,斜面的度角45

°‑

60

°

;

48.本技术方案中,分体段的连接端具有两种结构形式,第一种结构形式:如图1所示,所述分体段连接端的相对两侧分别加工有所述斜面,且分体段连接端相对两侧的斜面在所述连接端中间处连接;第二种结构形式:如图2和3所示,分体段的上下两侧还设置有扩口结构,相邻两个分体段对接后,两个扩口结构相对形成凹槽,可在凹槽内进行激光熔覆连接,提高连接的稳定性。

49.步骤5:所述分体段进行除油热处理工艺,所述除油热处理工艺温度范围为300℃-500℃,时间为1h-2h,本技术方案中,除油热处理工艺本领域技术人员可结合现有热处理工艺进行,在此不进行过多叙述。

50.步骤6:将多个所述分体段拼接形成零件,相邻两个所述分体段之间的斜面结构形成坡口,激光设备300在坡口处对相邻两个所述分体段进行激光熔覆连接。

51.具体的,激光熔覆连接时,激光设备300的扫描速率800mm/min-1200mm/min,扫描间距2mm-5mm,送粉率800g/h-1400g/h,激光设备300在相邻两个所述分体段之间的坡口进行激光熔覆连接,如图1中,第一分体段100具有第一上斜面110和第一下斜面120,第二分体段200具有第二上斜面210和第二下斜面220,第一上斜面110和第二上斜面210对接形成上坡口,第一下斜面120和第二下斜面220对接形成下坡口,激光设备300使用步骤1中过滤烘干的粉末分别对上坡口和下坡口进行熔覆连接。

52.如图2-3所示,第一分体段100还设置有第一上扩口结构130和第一下扩口结构140,第二分体段200还设置有第二上扩口结构230和第二下扩口结构240,相邻两个分体段对接后,第一上扩口结构130和第二上扩口结构230之间形成上凹槽,上坡口位于上凹槽内,第一下扩口结构140和第二下扩口结构240之间形成下凹槽,下坡口位于下凹槽内,相邻两个分体段的连接顺序为:上坡口-下坡口-上凹槽-下凹槽。

53.步骤7:多个所述分体段通过激光熔覆连接形成零件后,进行退火处理工艺,所述退火处理工艺的温度范围400℃-650℃,保温时间1h-4h。

54.退火可以降低零件的暗语应力,稳定零件尺寸,减小变形与裂纹倾向。

55.实施例2:

56.结合图2-3所示,本实施例提供一种大型零件成型方法,包括:

57.步骤1:粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥;

58.具体的,将粉末用200目的筛网过筛,粉末过细容结团,粉末过粗容易堵塞送料喷嘴,将过筛后的粉末放在120℃的真空干燥箱内进行烘烤,对粉末进行预热,烘烤时间为6h。

59.步骤2:使用干燥后的粉末对零件进行分体加工,成型多个分体段;

60.设计零件激光成型的数模,将零件数模分为多个分体模型,激光设备300使用干燥后的粉末根据分体模型分别成型出零件的各分体段,激光设备300通过分层成型工艺加工分体段,每层厚度在0.5mm之间,激光设备300的扫描速率1400mm/min,扫描间距2mm,送粉率800g/h。

61.步骤3:对分体段进行去应力热处理工艺,去应力热处理工艺温度范围为400℃-850℃,时间为4h;

62.具体的,将成型后的各分体段放入空气炉中,空气炉温度升至650

°

,保温1h-4h后取出,将分体段放在空气中自然冷却。

63.步骤4:在所述分体段的连接端加工斜面,斜面的度角45

°‑

60

°

;

64.本实施例中,如图2-3所示,分体段连接端的相对两侧分别加工有上斜面和下斜面,上斜面和下斜面倾斜方向相反,上斜面和下斜面在分体段的连接端中间处连接,分体段上下两侧还分别设置上扩口结构和下扩口结构。

65.相邻两个分体段对接后,相邻两个分体段的上斜面形成上坡口,相邻两个分体的下斜面形成下坡口,相邻两个分体段的上扩口结构形成上凹槽,相邻两个分体段的下扩口结构形成下凹槽,上坡口位于上凹槽内,下坡口位于下凹槽内。

66.步骤5:所述分体段进行除油热处理工艺,所述除油热处理工艺温度范围为500℃,时间为1h-2h,本技术方案中的除油热处理工艺本领域技术人员可结合现有热处理工艺进行,在此不进行过多叙述。

67.步骤6:将多个所述分体段拼接形成零件,相邻两个所述分体段之间的斜面结构形

成坡口,激光设备300在坡口处对相邻两个所述分体段进行激光熔覆连接。

68.具体的,激光熔覆连接时,激光设备300的扫描速率1200mm/min,扫描间距5mm,送粉率1400g/h,激光设备300在相邻两个所述分体段之间的坡口进行激光熔覆连接,如图3中,第一分体段100设置有第一上扩口结构130和第一下扩口结构140,在第一分体段100的连接段设置具有第一上斜面110和第一下斜面120。

69.第二分体段200设置有第二上扩口结构230和第二下扩口结构240,在第二分体段200的连接端设置第二上斜面210和第二下斜面220,相邻两个分体段对接后,第一上斜面110和第二上斜面210对接形成上坡口,第一下斜面120和第二下斜面220对接形成下坡口,第一上扩口结构130和第二上扩口结构230之间形成上凹槽,上坡口位于上凹槽内,第一下扩口结构140和第二下扩口结构240之间形成下凹槽,下坡口位于下凹槽内。

70.零件的厚度定义为h,扩口结构的深度定义为h1,斜面的深度定义为h2,其中h1=h2=1/2h,从而保证各分体段连接后的稳定性。本实施例中,扩口结构包括斜切面,即上凹槽和下凹槽的侧面呈倾斜状,如图2-3,斜切面的倾斜角度为θ,θ在30

°

至60

°

之间,上凹槽的两侧壁和下凹槽的两侧壁形成的夹角在60

°‑

120

°

之间。

71.本实施例中,θ为60

°

,上凹槽的两侧壁和下凹槽的两侧壁形成的夹角为120

°

,激光熔覆连接区域从内至外依次变大,方便激光设备300进行熔覆加工,同时保证分体段连接后的稳定性。

72.激光设备300使用步骤1中过滤烘干的粉末分别对上坡口和下坡口进行熔覆连接,相邻两个分体段的连接顺序依次为:上坡口-下坡口-上凹槽-下凹槽。

73.步骤7:多个所述分体段通过激光熔覆连接形成零件后,进行退火处理工艺,所述退火处理工艺的温度范围650℃,保温时间4h,保温后将零件放置在20

°

的环境中进行空冷。

74.退火可以降低零件的暗语应力,稳定零件尺寸,减小变形与裂纹倾向。

75.综上,本方案提供一种大型零件成型方法,零件采用分体加工形式,成型加工出零件的各分体段,然后对各分体段进行激光成型连接,从而形成零件,大型零件成型方法包括:粉末过筛去掉大颗粒,并对过筛后的粉末烘烤干燥,使用干燥后的粉末对零件进行分体加工,成型多个分体段,分体段连接端的相对两侧分别加工有上斜面和下斜面,上斜面和下斜面倾斜方向相反,上斜面和下斜面在分体段的连接端中间处连接,分体段的上下两侧还分别设置上扩口结构和下扩口结构,相邻两个分体段对接后,相邻两个分体段的上斜面形成上坡口,相邻两个分体的下斜面形成下坡口,相邻两个分体段的上扩口结构形成上凹槽,相邻两个分体段的下扩口结构形成下凹槽,上坡口位于上凹槽内,下坡口位于下凹槽内,激光设备300依次对上坡口-下坡口-上凹槽-下凹槽进行熔覆连接,激光熔覆连接区域从内至外依次变大,本技术方案中,分体段的成型区域小,成型速度快,操作简单,成型后的零件不存在开裂或变形缺量现象。

76.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除

在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

77.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1