一种热喷涂制备氮化物增强耐磨涂层的方法与流程

1.本发明涉及涂层制备技术领域,具体涉及一种热喷涂制备氮化物增强耐磨涂层的方法。

背景技术:

2.耐磨涂层通常指在基材表面涂敷具有耐摩擦力的防粘涂层或含有高耐磨性陶瓷颗粒的涂层,其中涂层中陶瓷颗粒的量要达到每1厘米长的涂层横截面上至少有3个颗粒。其用途是为了为降低物料对设备部件冲刷造成的磨损,在设备部件表面涂敷层耐磨材料起到保护设备部件基材的作用。耐磨涂层按成型工艺通常可分为化学粘接耐磨涂层和热喷涂耐磨涂层。本专利采用的是热喷涂耐磨涂层法,即采用等离子喷涂在金属表面喷涂形成氮化硼和氮化钒陶瓷硬质耐磨颗粒,达到提高表面耐磨性的目的。

3.目前,热喷涂制备耐磨涂层及氮化物粉末的专利有很多,专利200810046930.5(申请号)提供了一种飞碟形纳米六方氮化硼粉末的制备方法,通过硼酸或三氧化二硼与氮的化合物经热处理得到氮化硼粉末;专利201080040377.x公开了一种热喷涂粉末,将碳化钨或碳化铬及铁基合金烧结形成粒状喷涂粉料;专利201610286598.4涉及一种硼化锆等离子喷涂原料及其制备方法,将硼化锆粉末和碳化硼混合高温烧结制成喷涂原料;专利201480005501.7公开了制备含氮化铬的喷涂粉末的方法,将氮化铬与镍、钴、铁合金混合烧结制备喷涂原料;专利201910716226.4提供了一种等离子耐磨层的喷涂方法,对待喷涂表面预热,采用两次喷涂,制备镍磷合金层,再对涂层进行热处理。

4.可以看出目前耐磨涂层的制备多采用高温烧结或者多次喷涂的方式,工艺复杂且成本高,本发明采用廉价硼铁和氮化钒铁作为原料,去除了高温烧结步骤,通过一次喷涂即可可在表面形成氮化硼和氮化钒涂层,该方法不仅流程短而且降低成本,且具有较好的耐磨效果。

技术实现要素:

5.本发明的目的在于提供一种热喷涂制备氮化物增强耐磨涂层的方法,能够有效的提高铁基合金工件表面的硬度和耐磨性,同时较其他喷涂工艺降低生产成本。

6.本发明解决其技术问题所采用的技术方案是:一种热喷涂制备氮化物增强耐磨涂层的方法,包括如下步骤:

7.步骤1.以粒度为0.5~5μm的硼铁合金粉末和氮化钒铁粉末为喷涂原料,原料中硼铁合金粉末和氮化钒铁粉末的质量比为(3~5):1;

8.步骤2.将原料粉末浸入乙醇,然后置于棒磨机中混合,混合时间为每克原料粉末2~5min;

9.步骤3.将步骤2混合后的粉末置于喷涂设备内,对待喷涂材料进行喷涂,喷涂过程中以氩气和氮气为等离子气体,氮气质量占比为10~25%,等离子气体流量为4000~6000l/h,等离子气压为3.0~6.0mpa,调整电流为700~900a,控制电弧温度为3500~5000

℃,送粉量0.4~1.0g/min;

10.步骤4.对喷涂后的涂层进行表面热处理,以强化涂层结合度,其中热处理条件为:控制表面温度为700~1100℃,保温4~8h。

11.进一步地,以质量分数计,步骤1中硼铁合金中硼含量45.0~55.0%,碳含量<0.1%,铌含量<0.01%,铝含量<0.01%,钛含量<0.01%,硫含量<0.01%,磷含量<0.01%,杂质含量<0.01%,其余为铁;氮化钒铁中钒含量25.0~35.0%,氮含量15.0~35.0%,杂质含量<0.1%,其余为铁。

12.进一步地,步骤1中优选硼铁合金中硼含量为52%;氮化钒铁中钒含量为32%,氮含量为30%;硼铁合金、氮化钒铁粉末粒度为1~2μm;原料中硼铁合金、氮化钒铁粉末质量比为4.2:1。

13.进一步地,步骤2中乙醇与原料粉末的体积比为(10~20):1,乙醇为分析纯试剂。

14.进一步地,步骤2中棒磨机转速为10~20r/min,充填率为30%~45%。

15.进一步地,步骤3喷涂时通过送粉器向喷枪供给粉末,采用氩气为送粉气。

16.进一步地,步骤3中待喷涂材料为铁合金,喷涂前,待喷涂材料的待喷涂区域需经表面清洗除锈处理,并采用高压气枪喷砂对待喷区域进行强化处理,气压为15~25mpa,喷砂采用98%以上纯度的石英砂。

17.进一步地,步骤3中喷涂后,涂层厚度为200~500μm,优选涂层厚度为450μm。

18.进一步地,步骤4热处理条件优选为表面温度950℃。

19.本发明采用热喷涂法制备耐磨涂层,即采用等离子喷涂设备,以硼铁合金和氮化钒铁为原料,在金属表面形成氮化硼和氮化钒陶瓷硬质耐磨颗粒,达到提高表面耐磨性的目的。硼铁合金和氮化钒铁作为喷涂原料,去除了制备喷涂粉末的高温烧结步骤,使工艺流程缩短,降低生产成本,同时制备的耐磨涂层效果好。

20.本发明的优点及有益效果是:

21.1、本发明选择以硼铁合金和氮化钒铁作为喷涂原料,较其他同类型专利方法降低了原料成本;

22.2、本发明去除了原料粉末的高温烧结步骤,缩短了工艺流程,降低了生产成本;

23.3、采用本发明所述的一种热喷涂制备氮化物增强耐磨涂层的方法,可以较好的提高金属表面的耐磨性。

附图说明

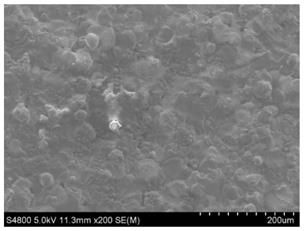

24.图1为实施例1制备的涂层形貌;

25.图2为实施例2制备的涂层形貌;

26.图3为实施例3制备的涂层形貌。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例1

29.本发明提供一种热喷涂制备氮化物增强耐磨涂层的方法,包括以下步骤:

30.第一步,选硼铁合金和氮化钒铁,以质量分数计,硼铁合金中硼含量46.5%,碳含量0.08%,铌含量0.005%,铝含量0.006%%,钛含量0.002%,硫含量<0.01%,磷含量<0.01%,杂质含量<0.01%,其余为铁;氮化钒铁中钒含量27.2%,氮含量16.8%,杂质含量<0.1%,其余为铁;硼铁合金和氮化钒铁分别喷雾干燥后,分别破碎并球磨至粉末,筛选出粒度为0.5~3μm的硼铁合金和氮化钒铁粉末作为喷涂原料,原料中硼铁合金粉末与氮化钒铁粉末质量比为3.2:1;

31.第二步,待喷涂材料为铁合金,待喷涂区域经表面清洗除锈处理,采用高压气枪喷砂对待喷区域进行强化处理,气压为16mpa,喷砂采用98%以上纯度的石英砂;

32.第三步,将原料粉末浸入乙醇(分析纯),并进行棒磨机混合,乙醇与原料粉末的体积比为13:1;选择低转速棒磨机,转速为12r/min,充填率为36%;混合时间为每克原料粉末2min;

33.第四步,将混合后的粉末置于喷涂设备内,选氩气和氮气为等离子气体,其中氮气质量占比为14%,等离子气体流量为4200l/h,等离子气压为3.3mpa,调整电流为750a,使电弧温度控制在4200℃;将混合粉末通过送粉器向喷枪供给粉末,采用氩气送粉,送粉量0.4g/min;

34.第五步,待喷涂区域喷涂后,涂层厚度为250μm,经表面热处理强化涂层结合度,表面温度达到780℃,保温8h后取出。

35.实施例2

36.本发明提供一种热喷涂制备氮化物增强耐磨涂层的方法,包括以下步骤:

37.第一步,选硼铁合金和氮化钒铁,以质量分数计,硼铁合金中硼含量53.2%,碳含量0.09%,铌含量0.004%,铝含量0.002%,钛含量0.002%,硫含量<0.01%,磷含量<0.01%,杂质含量<0.01%,其余为铁;氮化钒铁中钒含量32%,氮含量30%,杂质含量<0.1%,其余为铁;将硼铁合金和氮化钒铁分别喷雾干燥后,分别破碎并球磨至粉末,筛选出粒度为2~5μm的硼铁合金和氮化钒铁粉末为喷涂原料,原料中硼铁合金粉末与氮化钒铁粉末质量比为4.2:1;

38.第二步,待喷涂材料为铁合金,待喷涂区域经表面清洗除锈处理,采用高压气枪喷砂对待喷涂区域进行强化处理,气压为24mpa,喷砂采用98%以上纯度的石英砂;

39.第三步,将原料粉末浸入乙醇(分析纯),并进行棒磨机混合,乙醇与原料粉末的体积比为18:1;选择低转速棒磨机,转速为17r/min,充填率为42%;混合时间为每克原料粉末5min;

40.第四步,将混合后粉末置于喷涂设备内,选氩气和氮气为等离子气体,其中氮气质量占比为23%,等离子气体流量为5800l/h,等离子气压为5.5mpa,调整电流为880a,使电弧温度控制在4800℃;将混合粉末通过送粉器向喷枪供给粉末,采用氩气送粉,送粉量0.95g/min;

41.第五步,待喷涂区域喷涂后,涂层厚度为450μm,经表面热处理强化涂层结合度,表面温度达到1050℃,保温4h后取出。

42.实施例3

43.本发明提供一种热喷涂制备氮化物增强耐磨涂层的方法,包括以下步骤:

44.第一步,选硼铁合金和氮化钒铁,以质量分数计,硼铁合金中硼含量52.0%,碳含量0.08%,铌含量0.006%,铝含量0.003%,钛含量0.007%,硫含量<0.01%,磷含量<0.01%,杂质含量<0.01%,其余为铁;氮化钒铁中钒含量30.2%,氮含量26.2%,杂质含量<0.1%,其余为铁;将硼铁合金和氮化钒铁分别喷雾干燥后,分别破碎并球磨至粉末,筛选出粒度为1~2μm的硼铁合金和氮化钒铁粉末为喷涂原料,原料中硼铁合金粉末与氮化钒铁粉末质量比为5:1;

45.第二步,待喷涂材料为铁合金,待喷涂区域经表面清洗除锈处理,采用高压气枪喷砂对待喷区域进行强化处理,气压为21mpa,喷砂采用98%以上纯度的石英砂;

46.第三步,将原料粉末浸入乙醇(分析纯),并进行棒磨机混合,乙醇与原料粉末的体积比为15:1;选择低转速棒磨机,转速为14r/min,充填率为40%;混合时间为每克原料粉末3min;

47.第四步,将混合后的粉末置于喷涂设备内,选氩气和氮气为等离子气体,其中氮气质量占比为18%,等离子气体流量为5200l/h,等离子气压为4.5mpa,调整电流为800a,使电弧温度控制在4200℃;将混合粉末通过送粉器向喷枪供给粉末,采用氩气送粉,送粉量0.75g/min;

48.第五步,待喷涂区域喷涂后,涂层厚度为350μm,经表面热处理强化涂层结合度,表面温度达到950℃,保温6h后取出。

49.实施例1、2、3制备的涂层形貌如图1、2、3所示,制备过程中硼铁合金和氮化钒铁加热熔解后形成附着在基体表面的层状涂层,涂层内部分布有生成的氮化硼和氮化钒陶瓷硬质耐磨颗粒,使基体具有耐磨特性。

50.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1