一种粉末冶金用低氧含量锆无氧铜合金粉末的制备方法

1.本发明属于合金粉末制备技术领域,具体涉及一种粉末冶金用低氧含量锆无氧铜合金粉末的制备方法。

背景技术:

2.随着发动机性能要求的提高,燃烧室热流增大,其工作压力和热负荷显著增加,对燃烧室内壁材料的性能要求不断提高。铜合金在高温状况下具有优异导热性、冷热低周疲劳性能、高低温强度和延展性,因此成为燃烧室内衬的首选材料。目前,我国氢氧发动机内壁材料主要采用amzirc合金(锆无氧铜,tuzr0.15)。现阶段燃烧室内壁加工一般采用传统的旋压+铣槽工艺,主要包括铣槽内壁、外壁电铸镍或扩散焊或钎焊的再生冷却通道结构,这种结构能耐高压、高热流作用,具有冷却性能好,总体承载能力大,冷却夹套流阻损失小等优点。但内壁生产过程中存在着毛坯成材率低,工序复杂,周期长等一系列问题,同时外壁电铸镍生产工艺同样存在生产周期长和后续加工难度大等弊端。粉末冶金是一项集材料制备与零件成形于一体的节能、节材、高效、近净成形、少(无)污染的先进制造技术,在材料和零件制造业中具有不可替代的地位和作用。该技术有望解决以上成材率低、周期长等问题,制造一体化燃烧室内衬。

3.粉末冶金主要包括两部分,粉末的制备和成型工艺。粉末冶金构件的质量好坏,与粉末的性能密切相关,为了保证构件的质量,必须使用纯净、合适的粉末。传统方法制造的铜粉,球形度极差,形状不规则,且成分偏析严重,不能很好的适合高新粉末冶金成型工艺。结合我国燃烧室材料,采用无坩埚感应熔炼超声气体雾化法(electrode induction melting gas atomization,eiga),制备球形度高、纯净度好、流动性优异、氧含量低、成分均匀的铜合金粉末,满足粉末冶金使用要求。开发性能优异、有自主知识产权的铜合金粉末,对我国科技和经济的发展有着战略意义和现实意义。

技术实现要素:

4.本发明的目的在于提供一种粉末冶金用低氧含量锆无氧铜合金粉末的制备方法,解决了现有制粉技术制得的铜合金粉末球形度、流动性、纯净度不佳、氧含量高等问题。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种粉末冶金用低氧含量锆无氧铜合金粉末的制备方法,包括以下步骤:

7.(1)按照锆无氧铜合金的名义成分配料后,置于真空感应熔炼炉进行熔炼,并采用电磁搅拌,得到铜合金混合液;

8.(2)将步骤(1)得到的铜合金混合液置于结晶器内进行浇铸,获得铜合金铸锭;

9.(3)步骤(2)所得铜合金铸锭经锻造和机械加工后,获得直径为45mm~60mm、长度为450mm~550mm的铜合金棒材;

10.(4)将步骤(3)后所得铜合金棒材进行精车加工,得到直径42~47mm、长度450mm~550mm铜合金电极棒;

11.(5)装载铜合金电极棒至eiga制粉设备的反应室中,进行熔炼制粉;

12.(6)对步骤(5)制得的铜合金粉末在惰性气体保护环境下进行筛分和包装。

13.所述锆无氧铜合金名义成分为:zr为0.11~0.21wt%,余量为cu。

14.步骤(3)中,所述铜合金铸锭进行锻造的温度为750℃~900℃。

15.步骤(4)中,加工后的铜合金电极棒为:单根棒材直径偏差小于0.05mm,外圆跳动小于0.05mm,粗糙度小于3.2μm。

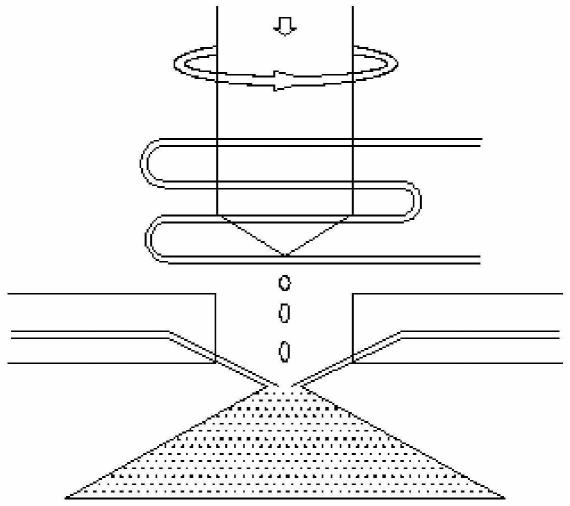

16.步骤(5)制粉过程中,将旋转的铜合金电极棒降低至一个环形感应线圈中进行加热熔化,电极熔滴落入气体雾化喷嘴系统,利用惰性气体进行雾化,形成球形颗粒,落入反应室底部收集器中;其中:雾化压力为2~2.2mpa,补气压力为0.15~0.25mpa,排风机频率为35~45hz,控制旋转速度为100~150r/min,下降速度为25~30mm/min;eiga制粉设备的熔炼功率为30~40kw。

17.本发明制备的所述粉末冶金用低氧含量锆无氧铜合金粉末的氧含量小于200ppm。

18.本发明制备的所述粉末冶金用低氧含量锆无氧铜合金粉末的球形度大于95%;铜合金粉末的霍尔流速不超过12s/50g;铜合金粉末的平均粒度为50μm~80μm,d

50

为55~75μm;松装密度为5.0~6.0g/cm3,振实密度为6.5~6.9g/cm3。

19.本发明的有益效果在于:

20.本发明通过制备成分组织均匀、内部缺陷少、外形精度高的铜合金棒材,使用eiga进行制粉,结合筛分和板筛球化处理,以及熔炼、制粉、后处理的全过程在真空或惰性气氛下进行,能够制得球形度高、纯净度好、流动性优异、氧含量低、成分均匀的铜合金粉末,完全满足粉末冶金使用要求,其成型件能够满足相应领域的应用需求。

附图说明

21.图1为电极感应熔炼气体雾化工艺(eiga)原理图。

22.图2为精车加工后的铜合金电极棒材。

23.图3为本发明粉末冶金用低氧含量锆无氧铜合金粉末扫描电镜形貌照片。

24.图4为本发明粉末冶金用低氧含量锆无氧铜合金粉末截面形貌扫描照片。

25.图5为传统工艺制备的铜合金粉末的扫描电镜照片。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.以下实施例中所用eiga制粉设备型号为eiga 50型电极感应惰性气体雾化制粉设备系统,于中航迈特粉冶科技(北京)有限公司制备。

28.实施例1

29.本实施例制备粉末冶金用低氧含量锆无氧铜合金粉末的过程如下:

30.步骤1,按照无氧铜合金的名义成分配料:cu为99.89wt%,zr为0.11wt%;

31.步骤2,将步骤1中的铜和锆元素原料置于真空感应熔炼炉进行熔炼,并采用电磁搅拌,得到铜合金混合液;

32.步骤3,将步骤2得到的铜合金混合液置于结晶器内进行浇铸,获得铜合金铸锭;

33.步骤4,将铜合金铸锭在750℃的条件下对铜合金铸锭进行锻造和机械加工,获得

直径为45mm、长度为450mm的铜合金棒材;

34.步骤5,对经步骤4后的铜合金棒材进行精车加工,得到铜合金电极棒(图2);单根铜合金电极棒直径偏差小于0.05mm,外圆跳动小于0.05mm,粗糙度小于3.2μm。

35.步骤6,装载铜合金电极棒至eiga制粉设备的反应室中,雾化压力为2mpa,补气压力为0.15mpa,排风机频率为35hz,控制旋转速度为100r/min,下降速度为25mm/min,将旋转的铜合金电极棒降低至一个环形感应线圈中进行电极熔化;

36.步骤7,eiga制粉设备的熔炼功率为30kw,对铜合金电极棒进行加热熔化,电极熔滴落入气体雾化喷嘴系统,利用惰性气进行雾化,形成球形颗粒,落入反应室底部收集器中;

37.步骤8,对制得的铜合金粉末在惰性气体保护环境下进行筛分和包装。

38.所得锆无氧铜合金粉末性能测试如下:

39.铜合金粉末的球形度大于95%;

40.铜合金粉末的霍尔流速不超过12s/50g;

41.铜合金粉末d

50

为71.01μm;

42.铜合金粉末的松装密度为5.64g/cm3,振实密度为6.74g/cm3。

43.采用电极感应熔炼气体雾化工艺(eiga)制备铜合金粉末,其原理图如图1所示。本实施例制备的铜合金粉末的扫描电镜图,如图3所示,可知粉末具有非常好的球形度,且没有任何外来杂质,与图5传统方法制备的铜合金粉相比,球形度的优势非常明显。

44.本实施例制备的铜合金粉末的性能如表1所示,由表1可知,本发明方法制备的铜合金粉末具有非常优异的球形度和流动性,其球形度大于95%,50g粉末的霍尔流速小于15s,而传统方法制备的铜合金粉末球形度通常小于85%,50g粉末的霍尔流速大于25s,甚至使用霍尔流速计粉末无法流动。本发明制备的铜合金粉末的氧含量小于200ppm,而传统方法制备的铜合金粉末氧含量通常大于200ppm,本方法制备的铜合金粉末几乎不存在夹杂,而传统工艺制备的铜合金粉末难以避免夹杂的存在。

45.表1实施例1制备的铜合金粉末典型特征

46.粉末名称球形度霍尔流速氧含量cu-zr粉末>95%<12s<200ppm

47.电极感应熔炼气体雾化工艺技术(eiga)在合适的真空条件及保护气体条件下下将预制好的合金棒材进行区域精炼,不与水冷坩埚和导流管接触,材料不会发生污染,摒弃与金属熔体相接触的坩埚等部件,技术优化实现粉末粒度分布、球形度和增氧量等技术指标的有效控制。通过本发明方法制备的铜合金粉末,具有优异的球形度、纯净度、流动性,且氧含量低,成分均匀,能够满足粉末冶金工艺的要求。eiga因其独特的生产工艺,其对原材料棒材也有着特殊的要求,常规熔炼工艺制备的铸态铜合金棒材晶粒组织粗大且存在成分偏析,因此,本发明针对eiga工艺对于原材料棒材的特殊要求,采用特定的熔炼技术,以确保获得满足粉末冶金工艺需求的铜合金粉末。

48.通过制备成分组织均匀、内部缺陷少、外形精度高的铜合金棒材,使用电极感应熔炼气体雾化工艺技术(eiga)进行制粉,结合筛分和板筛球化处理,以及熔炼、制粉、后处理的全过程在真空或惰性气氛下进行,能够制得球形度高、纯净度好、流动性优异、氧含量低、成分均匀的铜合金粉末,满足粉末冶金工艺的要求,其成型件能够满足相应领域的应用需

求。

49.本发明通过优化工艺参数可获得粒径小于250μm铜合金粉末,尤其能够制得50-80μm的粉末,粉末球形度高、纯净度好、流动性优异、氧含量低、成分均匀,能够满足粉末冶金工艺要求。

50.实施例2

51.本实施例制备粉末冶金用低氧含量锆无氧铜合金粉末的过程如下:

52.步骤1,按照无氧铜合金的名义成分配料:cu为99.85wt%,zr为.15wt%;

53.步骤2,将步骤1中的铜基体和锆元素置于真空感应熔炼炉进行熔炼,并采用电磁搅拌,得到铜合金混合液;

54.步骤3,将步骤2得到的铜合金混合液置于结晶器内进行浇铸,获得铜合金铸锭;

55.步骤4,将铜合金铸锭在800℃的条件下对铜合金铸锭进行锻造和机械加工,获得直径为50mm、长度为500mm的铜合金棒材;

56.步骤5,对经步骤4后的铜合金棒材进行精车加工,得到铜合金电极棒;单根铜合金电极棒直径偏差小于0.05mm,外圆跳动小于0.05mm,粗糙度小于3.2μm。

57.步骤6,装载铜合金电极棒至反应室中,雾化压力为2.1mpa,补气压力为0.2mpa,排风机频率为40hz,控制旋转速度为120r/min,下降速度为28mm/min,将旋转的铜合金电极棒降低至一个环形感应线圈中进行电极熔化;

58.步骤7,eiga制粉设备的熔炼功率为35kw,对铜合金电极棒进行加热熔化,电极熔滴落入气体雾化喷嘴系统,利用惰性气进行雾化,形成球形颗粒,落入反应室底部收集器中;,

59.步骤8,对制得的铜合金粉末在惰性气体保护环境下进行筛分和包装。

60.本实施例制备的铜合金粉末的球形度大于95%;

61.铜合金粉末的霍尔流速不超过12s/50g;

62.铜合金粉末的d

50

为64.38μm。

63.实施例3

64.本实施例制备粉末冶金用低氧含量锆无氧铜合金粉末的过程如下:

65.步骤1,按照无氧铜合金的名义成分配料:cu为99.79wt%,zr为0.21wt%;

66.步骤2,将步骤1中的铜基体和锆元素置于真空感应熔炼炉进行熔炼,并采用电磁搅拌,得到铜合金混合液;

67.步骤3,将步骤2得到的铜合金混合液置于结晶器内进行浇铸,获得铜合金铸锭;

68.步骤4,将铜合金铸锭在900℃的条件下对铜合金铸锭进行锻造和机械加工,获得直径为60mm、长度为550mm的铜合金棒材;

69.步骤5,对经步骤4后的铜合金棒材进行精车加工,得到铜合金电极棒;单根铜合金电极棒直径偏差小于0.05mm,外圆跳动小于0.05mm,粗糙度小于3.2μm。

70.步骤6,装载铜合金电极棒至反应室中,雾化压力为2.2mpa,补气压力为0.25mpa,排风机频率为45hz,控制旋转速度为150r/min,下降速度为30mm/min,将旋转的铜合金电极棒降低至一个环形感应线圈中进行电极熔化;

71.步骤7,eiga制粉设备的熔炼功率为40kw,,对铜合金电极棒进行加热熔化,电极熔滴落入气体雾化喷嘴系统,利用惰性气进行雾化,形成球形颗粒,落入反应室底部收集器

中;,

72.步骤8,对制得的铜合金粉末在惰性气体保护环境下进行筛分和包装。

73.本实施例制备的铜合金粉末的球形度大于95%;

74.铜合金粉末的霍尔流速不超过12s/50g;

75.铜合金粉末的d

50

为55.23μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1