一种适用于超厚截面改良型9%Ni钢及其制备方法与流程

一种适用于超厚截面改良型9%ni钢及其制备方法

技术领域

1.本发明涉及低温金属材料技术领域,尤其涉及一种适用于超厚截面改良型9%ni钢及其制备方法。

背景技术:

2.9%ni钢具有较高的低温强度和极佳低温韧性,适于在各种极端低温环境下工作。9%ni钢由美国inco公司于上世纪四十年代首先发明,用于制造lng储罐。美国、日本、韩国以及少数西欧国家较早掌握了9%ni钢的相关关键技术,这些国家对9%ni钢进行了大量的基础理论和试验研究工作。我国对9%ni钢的研制晚于欧美、日本等发达国家,是国内各钢铁企公认的开发技术难度最大的钢种之一。国内外9%ni钢主要应用于厚度不超过50mm板材,板材主要应用于lng船、lng接收及运输管道等。目前国内有数家先进钢厂,如宝钢、鞍钢能提供9%ni板材,交货壁厚一般不超过60mm。我国在9%ni钢板材的研究方面已有一定的基础,且针对应用于lng储罐的9%ni钢板领域的研究一直在进行,但在大锻件方面十分罕见。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种适用于超厚截面改良型9%ni钢及其制备方法。本发明提供的适用于超厚截面改良型9%ni钢能够用于锻造大锻件,轴类锻件最大截面厚度达到1000mm,饼类锻件最大截面厚度达到560mm,且不同位置均具有十分优异的室温、低温综合力学性能。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种适用于超厚截面改良型9%ni钢,包括以下质量百分的成分:c0.02~0.06%,si≤0.20%,mn0.50~0.80%,s≤0.003%,p≤0.008%,cr≤0.20%,ni9.50~10.0%,mo0.08~0.14%,cu0.10~0.20%,al≤0.015%,as≤0.005%,sn≤0.005%,sb≤0.0015%,pb≤0.005%,bi≤0.005%,h≤1.0ppm,o≤20ppm,n≤50ppm,余量为高纯fe。

6.本发明还提供了上述技术方案所述的适用于超厚截面改良型9%ni钢的制备方法,包括以下步骤:

7.按照上述技术方案所述的超厚截面改良型9%ni钢的成分组成提供原料;

8.对所述原料依次进行真空冶炼

‑

电渣重熔和浇铸,得到钢锭;

9.将所述钢锭依次进行加热保温和锻造,得到锻件;

10.对所述锻件进行预热处理和性能热处理,得到所述适用于超厚截面改良型9%ni钢。

11.优选地,所述加热保温的温度为1200~1240℃,时间为12~24h,升温速率为60~100℃/h。

12.优选地,所述锻造的初始锻造温度为1150~1200℃,锻造比大于6。

13.优选地,所述预热处理包括依次进行的正火和回火。

14.优选地,所述正火的温度为800~880℃,保温时间为2.0~3.0h/100mm锻件有效厚度;所述回火的温度为520~580℃,保温时间为4.0~6.0h/100mm锻件有效厚度;回火保温结束后,将所得锻件炉冷至≤200℃,出炉空冷至室温。

15.优选地,所述性能热处理包括依次进行的完全淬火、亚温淬火和回火处理。

16.优选地,所述完全淬火的温度为800~850℃,保温时间为1.5~2.0h/100mm锻件有效厚度,完全淬火保温完成后,喷水冷却至室温。

17.优选地,所述亚温淬火的温度为650~700℃,保温时间为1.5~2.0h/100mm锻件有效厚度,亚温淬火保温完成后,将所得锻件喷水冷却至室温。

18.优选地,所述回火处理的温度为540~600℃,保温时间为2.0~4.0h/100mm锻件有效厚度,回火处理保温完成后,将所得锻件炉冷至≤200℃,出炉空冷至室温。

19.本发明提供了一种适用于超厚截面改良型9%ni钢,包括以下质量百分的成分:c0.02~0.06%,si≤0.20%,mn0.50~0.80%,s≤0.003%,p≤0.008%,cr≤0.20%,ni9.50%~10.0%,mo0.08~0.14%,cu0.10~0.20%,al≤0.015%,as≤0.005%,sn≤0.005%,sb≤0.0015%,pb≤0.005%,bi≤0.005%,h≤1.0ppm,o≤20ppm,n≤50ppm,余量为高纯fe。本发明通过合理设计合金成分范围,显著提高了超厚截面改良型9%ni钢的淬透性,并将有害残余元素和气体元素控制在一个极低的水平,增强改良型9%ni钢的低温韧性。

20.本发明还提供了上述技术方案所述的适用于超厚截面改良型9%ni钢的制备方法,本发明采用真空冶炼和电渣重熔保证得到的钢锭中元素含量符合要求,后续的预热处理和性能热处理使最终超厚截面改良型9%ni钢具有优异的室温与低温综合力学性能。

附图说明

21.图1为实施例1超大规格轴类锻件实物照片;

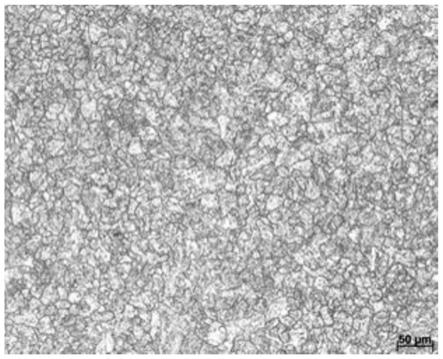

22.图2为实施例1超大规格轴类锻件的晶粒度照片;

23.图3为实施例2超大规格饼类锻件实物照片;

24.图4为实施例2超大规格饼类锻件的晶粒度照片。

具体实施方式

25.本发明提供了一种适用于超厚截面改良型9%ni钢,由包括以下质量百分比组分的原料制备得到:c0.02~0.06%,si≤0.20%,mn0.50~0.80%,s≤0.003%,p≤0.008%,cr≤0.20%,ni9.50~10.0%,mo0.08~0.14%,cu0.10~0.20%,al≤0.015%,as≤0.005%,sn≤0.005%,sb≤0.0015%,pb≤0.005%,bi≤0.005%,h≤1.0ppm,o≤20ppm,n≤50ppm,余量为高纯fe。

26.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为0.02~0.06%的c。在本发明中,c是间隙固溶原子,可以通过固溶强化显著提高9%ni钢的强度与淬透性,为获得足够强度的大截面锻件,传统上应尽量提高c含量,如jsw为保证300mm壁厚的9%ni钢锻件具有足够的强度,将c含量提升至0.11~0.12%,达到jisg3127标准的上限,超过gb/t24510和en10028

‑

4的上限。但较高的c对

‑

196℃低温韧性不利,平衡强韧性指

标后,为保证800mm厚大型锻件的低温韧性,本发明将其限定在0.02%~0.06%范围。

27.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比≤0.20%的si。在本发明中,si具有较强的固溶强化作用,但过量的si将恶化钢的塑韧性与增加回火脆性。综合考虑,本发明钢的si含量控制在0.20%以内。

28.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为0.50~0.80%的mn。在本发明中,所述mn是奥氏体稳定化元素,同时可提高钢的淬透性,综合考虑,本发明钢的mn含量控制在0.50~0.80%。

29.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比≤0.20%的cr。在本发明中,cr能够提高钢的淬透性和耐大气腐蚀性能,但较高的cr含量会与n结合生成cr2n,从而降低钢塑韧性,因而综合考虑控制在0.20%以内。

30.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为9.50~10.0%的ni。在本发明中,所述ni是本发明最重要的合金元素之一,可以显著,提高奥氏体稳定性,有利于最终获得稳定奥氏体;此外,镍可以提高钢的淬透性和耐大气腐蚀性能,综合考虑,本发明钢的ni含量控制在9.50~10.0%。

31.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为0.08~0.14%的mo。在本发明中,mo能够显著提高钢的淬透性,减少回火脆性,显著提高钢的室温强度与耐延迟断裂性能;但过多的mo含量对钢的塑韧性,特别是低温塑韧性不利,综合平衡淬透性、强度和低温韧性因素,本发明将mo控制在0.08~0.14%范围。

32.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为0.10~0.20%的cu。在本发明中,所述cu能够提高钢的淬透性和耐大气腐蚀性能,回火析出的纳米级cu相粒子具有一定的沉淀强化作用,但含cu钢由于表面选择性氧化而易于产生热脆问题。综合考虑,本发明钢的cu含量控制在0.10~0.20%。

33.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括质量百分比为≤0.015%的al。在本发明中,所述al是脱氧元素之一,但过高的al极易与n和o结合形成aln与al2o3等夹杂物,会显著降低冲击韧性,特别是低温冲击韧性,因而本发明钢的al含量严格控制在0.015以内。

34.p和s:钢中杂质元素,显著降低塑韧性和焊接性能,因而本发明提供的一种适用于超厚截面改良型9%ni钢及其制备方法的原料p和s含量应分别控制在0.008%以内和0.003%以内。

35.as、sn、sb、pb、bi:钢种五害元素,显著降低钢的塑韧性与冷、热加工性能,需要严格控制,因而本发明提供的一种适用于超厚截面改良型9%ni钢及其制备方法的原料要求as≤0.005%,sn≤0.005%,sb≤0.0015%,pb≤0.005%,bi

‑

铋≤0.005%。

36.h、o、n:钢中气体元素,显著降低塑韧性,特别是低温塑韧性,因而制备本发明提供的一种适用于超厚截面改良型9%ni钢及其制备方法的原料要求h、o、n含量应分别控制在1ppm、20ppm和50ppm以内。

37.制备本发明提供的适用于超厚截面改良型9%ni钢的原料包括余量的高纯fe。

38.本发明对所述原料中各原料的加入形式不做具体限定,只要能够使上述元素含量满足要求即可。

39.本发明还提供了上述技术方案所述的适用于超厚截面改良型9%ni钢的制备方

法,包括以下步骤:

40.按照上述技术方案所述的超厚截面改良型9%ni钢的组分提供原料;

41.对所述原料依次进行真空冶炼和电渣重熔,得到钢锭;

42.将所述钢锭加热保温,并进行锻造和成形,得到锻件;

43.对所述锻件进行预热处理和性能热处理,得到所述适用于超厚截面改良型9%ni钢。

44.本发明按照上述技术方案所述的超厚截面改良型9%ni钢的组分提供原料。

45.本发明对原料的类型不做具体限定,只要最终提供的原料能能够满足上述技术方案所述的超厚截面改良型9%ni钢的元素组成即可,具体的,所述高纯铁优选通过铁锭的形式加入,所述锰和铝优选通过铝锰合金的形式加入,所述铜优选以铜粉的形式加入。

46.原料备好后,本发明对所述原料依次进行真空冶炼

‑

电渣重熔和浇铸,得到钢锭。

47.在本发明中,所述真空感应

‑

电渣重熔参数包括真空感应参数和电渣重熔参数;所述真空感应参数优选包括:化料功率优选为600~800kw,升功率速率优选为200kw/h;精炼温度优选为1550~1580℃,真空度优选<0.1pa;精炼结束优选使用ca进行前期脱氧,成分调整合格后用ni

‑

mg合金进行终脱氧,最终出钢温度优选为1590℃

±

10℃;所述电渣重熔参数优选包括:采用真空感应电极作为电渣重熔的原材料,将多支感应电极电渣重熔为所需重量的钢锭,电渣重熔的熔炼用渣优选为五元渣系,所述五元渣系优选包括以下质量分数的组分:萤石62~67%,白刚玉18~23%,石灰10.2~12.6%,石英砂4.5~5.7%,电熔镁砂3.8~4.4%,熔速优选为12~15公斤/min,电渣重熔优选在保护气氛下进行,所述保护气氛优选为干燥空气;电渣重熔结束后5~8小时脱锭,期间采用保温罩保护。

48.本发明对原料进行真空冶炼

‑

电渣重熔,使所得钢锭的组分与原料中金属元素含量相同。

49.得到钢锭后,本发明将所述钢锭依次进行加热保温和锻造,得到锻件。

50.在本发明中,所述加热保温温度优选为1200~1240℃,时间优选为12~24h,升温速率优选为60~100℃/h。在本发明中,所述加热保温前优选进行预加热保温,所述与加热保温的温度优选为560℃,时间优选为10h。

51.在本发明中,所述锻造的初始锻造温度优选为1150~1200℃,进一步优选为1180℃,锻造比优选大于6。

52.得到锻件后,本发明对所述锻件进行预热处理和性能热处理,得到所述超厚截面改良型9%ni钢大锻件。

53.在本发明中,所述预热处理优选包括依次进行的正火和回火,所述正火的温度优选为800~880℃,保温时间优选为2.0~3.0h/100mm锻件有效厚度,即当锻件的有效厚度为100mm,正火保温时间为2.0~3.0h;当锻件的有效厚度为200mm,正火保温时间为4.0~6.0h;所述回火的温度优选为520~580℃,保温时间优选为4.0~6.0h/100mm锻件有效厚度,即当锻件的有效厚度为100mm,回火保温时间为4.0~6.0h;当锻件的有效厚度为200mm,回火保温时间为8.0~12.0h;回火保温结束后,将所得锻件炉冷至≤200℃,出炉空冷至室温。

54.在本发明中,所述性能热处理优选包括依次进行的完全淬火、亚温淬火和回火处理,所述完全淬火的温度优选为800~850℃,保温时间优选为1.5~2.0h/100mm锻件有效厚

度,即当锻件的有效厚度为100mm,完全淬火保温时间为1.5~2.0h;当锻件的有效厚度为200mm,完全淬火保温时间为3.0~4.0h;完全淬火保温完成后,优选喷水冷却至室温;所述亚温淬火的温度为650~700℃,保温时间为1.5~2.0h/100mm锻件有效厚度,即当锻件的有效厚度为100mm,亚温淬火保温时间为1.5~2.0h;当锻件的有效厚度为200mm,亚温淬火保温时间为3.0~4.0h;亚温淬火保温完成后,优选将所得锻件喷水冷却至室温;所述回火处理的温度为540~600℃,保温时间为2.0~4.0h/100mm锻件有效厚度,即当锻件的有效厚度为100mm,回火处理保温时间为2.0~4.0h;当锻件的有效厚度为200mm,回火处理保温时间为4.0~8.0h;回火处理保温完成后,优选将所得锻件炉冷至≤200℃,出炉空冷至室温。

55.下面结合实施例对本发明提供的超厚截面改良型9%ni钢大锻件及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

56.实施例1

57.所述超厚截面改良型9%ni钢大锻件的原料组成为:c0.04%,si0.10%,mn0.72%,s0.002%,p0.005%,cr0.08%,ni9.85%,mo0.10%,cu0.12%,al0.009%,as0.003%,sn0.002%,sb0.0010%,pb0.002%,bi0.002%,h0.8ppm,o10ppm,n38ppm,余量为高纯铁fe;

58.将称取的原料经真空感应

‑

电渣重熔工艺冶炼,将所得冶炼液浇铸,得到钢锭;所述真空感应

‑

电渣重熔的参数包括:真空感应熔炼的参数包括:化料功率为700kw,升功率速率为200kw/h;精炼温度为1570℃,真空度<0.1pa;精炼结束使用ca进行前期脱氧,成分调整合格后用ni

‑

mg合金进行终脱氧,最终出钢温度控制在1590℃;电渣重熔工艺优选包括:将4支/组真空感应电极,经多次更换电极后得到近40吨钢锭;电渣重熔的熔炼用渣采用五元渣系,熔速为12公斤/min,重熔过程中采用干燥空气进行气氛保护,电渣重熔结束后7小时脱锭,期间采用保温罩保护。

59.将所述钢锭以100℃/h升温至560℃条件下进行预热10h,再以80℃/h速度升温到1220℃,在此温度下保温16h,并在万吨压机上进行锻造。锻造的初始锻造温度为1180℃,锻造比优选大于6,锻制成φ800

×

4000mm超大规格轴类锻件。

60.所述预热处理包括依次进行的正火和回火,所述正火的温度为860℃,保温时间为16小时;所述回火的温度为560℃,保温时间为42小时;回火保温结束后,将所得锻件炉冷至200℃,出炉至室温。

61.所述性能热处理包括依次进行的完全淬火、亚温淬火和回火处理,其特征在于,所述完全淬火的温度为820℃,保温时间为12小时,完全淬火保温完成后,锻件喷水冷却至室温;所述亚温淬火的温度为670℃,保温时间为12小时,亚温淬火保温完成后,锻件喷水冷却至室温;所述回火处理的温度为580℃,保温时间为18小时,回火处理保温完成后,将锻件炉冷至200℃,出炉空冷至室温,得到最大截面尺寸为φ800

×

4000mm超大规格轴类锻件,实物照片如图1所示。

62.对所得的截面尺寸为φ800

×

4000mm超大规格轴类锻件进行晶粒度分析,所得晶粒度如图2所示。从图2可以看出:超大规格9%ni钢轴类锻件的晶粒度均匀细小,组织均匀性十分优异。

63.即通过本发明合理控制原料的组成成分、锻造工艺、预备热处理工艺和性能热处理工艺等技术措施,实现了截面尺寸为φ800

×

4000mm超大规格轴类锻件研制。

64.采用gb/t228.1金属材料拉伸试验第1部分:室温试验方法、gb/t13239金属材料低温拉伸试验方法、gb/t229金属材料夏比摆锤冲击试验检测标准对实施例1所得超低温工程用9%ni钢超大规格轴类锻件进行室温力学性能和

‑

196℃力学性能检测,结果如表1所示。

65.表1实施例1超大规格9%ni钢轴类锻件的室温与

‑

196℃低温力学性能

[0066][0067]

从表1可以看出:本实施例所得的超大规格9%ni钢轴类锻件的各个方向(切向、径向、轴向)的室温与低温力学性能分布均匀且十分优异,室温抗拉强度>690mpa,屈服强度>600mpa,室温下冲击功(kv2)>360j;

‑

196℃下的抗拉强度>1150mpa,屈服强度>840mpa,冲击功(kv2)>240j,具备了极为优异的室温与低温力学性能。

[0068]

实施例2

[0069]

所述超厚截面改良型9%ni钢大锻件的原料组成为:c0.05%,si0.12%,mn0.64%,s0.003%,p0.006%,cr0.10%,ni9.74%,mo0.09%,cu0.15%,al0.010%,as0.003%,sn0.002%,sb0.0008%,pb0.0018%,bi0.0017%,h0.5ppm,o15ppm,n36ppm,余量为高纯铁fe;

[0070]

将称取的原料经真空感应

‑

电渣重熔工艺冶炼,将所得冶炼液浇铸,得到钢锭;所述真空感应

‑

电渣重熔的参数包括:真空感应熔炼的参数包括:化料功率为750kw,升功率速率为200kw/h;精炼温度为1560℃,真空度<0.1pa;精炼结束使用ca进行前期脱氧,成分调整合格后用ni

‑

mg合金进行终脱氧,最终出钢温度控制在1580℃;电渣重熔工艺优选包括:将4支/组真空感应电极,经多次更换电极后得到近45吨钢锭;电渣重熔的熔炼用渣采用五元渣系,熔速为13公斤/min,重熔过程中采用干燥空气进行气氛保护,电渣重熔结束后6小时脱锭,期间采用保温罩保护。

[0071]

将所述钢锭以100℃/h升温至560℃条件下进行预热10h,再以80℃/h速度升温到1230℃,在此温度下保温15h,并在万吨压机上进行锻造。锻造的初始锻造温度为1190℃,锻造比优选大于7,锻制成φ2500

×

560mm超大规格饼形锻件。

[0072]

所述预热处理包括依次进行的正火和回火,所述正火的温度为850℃,保温时间为14小时;所述回火的温度为550℃,保温时间为30小时;回火保温结束后,将所得锻件炉冷至200℃,出炉至室温。

[0073]

所述性能热处理包括依次进行的完全淬火、亚温淬火和回火处理,其特征在于,所

述完全淬火的温度为830℃,保温时间为9小时,完全淬火保温完成后,锻件喷水冷却至室温;所述亚温淬火的温度为690℃,保温时间为9小时,亚温淬火保温完成后,锻件喷水冷却至室温;所述回火处理的温度为570℃,保温时间为18小时,回火处理保温完成后,将锻件炉冷至200℃,出炉空冷至室温,得到截面尺寸为φ2500

×

560mm超大规格饼形锻件,实物照片如图3所示。

[0074]

对所得的截面尺寸为φ2500

×

560mm超大规格饼类锻件进行晶粒度分析,所得晶粒度如图4所示。从图4可以看出:超大规格9%ni钢饼类锻件的晶粒度均匀细小,组织均匀性十分优异。

[0075]

即通过本发明合理控制原料的组成成分、锻造工艺、预备热处理工艺和性能热处理工艺等技术措施,实现了截面尺寸为φ2500

×

560mm超大规格饼类锻件研制。

[0076]

采用gb/t228.1金属材料拉伸试验第1部分:室温试验方法、gb/t13239金属材料低温拉伸试验方法、gb/t229金属材料夏比摆锤冲击试验检测标准对实施例2所得超低温工程用9%ni钢超大规格饼形锻件进行室温力学性能和

‑

196℃力学性能检测,结果如表2所示。

[0077]

表2实施例2超大规格9%ni钢饼形锻件的室温与

‑

196℃低温力学性能

[0078][0079]

从表2可以看出:本实施例所得的超大规格9%ni钢饼形锻件的切向与径向的室温与低温力学性能分布均匀且十分优异,室温抗拉强度>700mpa,屈服强度>630mpa,室温下冲击功(kv2)>340j;

‑

196℃下的抗拉强度>1200mpa,屈服强度>860mpa,冲击功(kv2)>180j,具备了极为优异的室温与低温力学性能。

[0080]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1