一种高拉速生产低碳低硅拉丝钢的连铸生产工艺的制作方法

1.本发明涉及炼钢连铸技术领域,具体为一种高拉速生产低碳低硅拉丝钢的连铸生产工艺。

背景技术:

2.拉丝钢主要用于制作五金工艺品、碟碗架等,目前国内生产低碳低硅盘条的钢厂拉速低、生产效率慢,且低碳低硅盘条对成份控制要求高,有害元素越低越好。

3.但由于碳含量的控制范围接近包晶钢裂纹反应敏感区间,拉速越快,越容易发生漏钢事故,且连铸坯容易出现缩孔、裂纹、低倍柱状晶发达,且存在钢水全氧含量过高,钢中夹杂物多,在高速轧制后容易出现质量缺陷,不满足市场需求,因此国内连铸低碳低硅钢坯生产低碳低硅盘条时拉速普遍控制在3.m/min以下,新钢铁炼钢连铸工艺在未进行优化的前提下,平均拉速控制在2.8m/min,拉速低,产能低,为此,我们提出了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺来解决上述问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,包括以下步骤:

6.s1、转炉冶炼:将废钢和铁水加入转炉进行冶炼,加入脱氧合金进行钢水脱氧、然后挡渣出钢;

7.s2、cas吹氩站:将步骤s1冶炼后的钢水放入到cas吹氩站进行喂线软吹处理,进一步脱氧,调整上台钢水温度;

8.s3、连铸机浇注:将步骤s2中的钢包运至回转台,回转台转动到连铸机浇注位置后,将钢水注入到中间包,中间包的钢水通过水口分配到各个结晶器中;

9.s4、低碳低硅钢坯的制备:利用结晶电磁搅拌技术进行搅拌处理,拉矫机与结晶震动装置将结晶器内的铸坯拉出,进行冷却处理,得到低碳低硅钢坯,并进行切割处理;

10.s5、加热炉加热处理:将步骤s4中切割后的低碳低硅钢坯放入封闭的加热炉中进行加热,加热的温度控制在950

‑

1100℃,保温时间为1

‑

2h;

11.s6、高速线材轧制:将步骤s5中加热后的低碳低硅钢坯在高速线材轧机轧制成直径为6.5

‑

12mm的低碳低硅线材;

12.s7、吐丝处理:在吐丝机上将步骤s6中制备的低碳低硅线材卷成内径为1080mm的钢卷;

13.s8、斯太尔摩冷却和集卷处理:将步骤s7中吐丝后钢卷通过斯太尔摩线风机进行冷却处理,控制钢卷的组织转变,优化钢卷组织,达到集卷的效果;

14.s9、p/f线运输和检验:将步骤s8冷却和集卷后的低碳低硅钢坯利用p/f线进行运

输,并进行检验处理;

15.s10、打捆和入库:将检验合格后的拉丝钢进行打捆处理,打捆处理完成后入库,实现低碳低硅拉丝钢的连铸生产工艺。

16.进一步优化本技术方案,所述步骤s2中cas吹氩站进行脱氧软吹处理,脱氧使用铝线和硅钙线,软吹时间≥3分钟。

17.进一步优化本技术方案,所述步骤s2中冶炼后的钢液中的冶炼成分要求c、mn、si均采用窄范围控制,p、s有害元素含量控制要低。

18.进一步优化本技术方案,所述步骤s2中cas站钢水的温度控制在1570

‑

1580℃,钢水中活度氧控制在10

‑

50ppm。

19.进一步优化本技术方案,所述步骤s3中的钢包吊运在连铸回转台上,受钢位与浇注位采用钢包加盖,起到降低钢水过程温降,保护浇注的作用。

20.进一步优化本技术方案,所述步骤s3中的钢包吊运在连铸回转台上,受钢位与浇注位采用钢包加盖,起到降低钢水过程温降,保护浇注的作用。

21.进一步优化本技术方案,所述步骤s3中的钢包采用五流t型中间包,中间包的温度为1535

‑

1555℃,流间距1250mm,内置u型两孔挡渣墙,浇钢采用满包操作,钢水重量32吨,中间包液面深度800mm,采用中包覆盖剂进行覆盖保温、吸附夹杂。

22.进一步优化本技术方案,所述步骤s4中连铸得到的低碳低硅钢坯的尺寸为155mm

×

155mm,连铸过程采用塞棒自动控制技术配合处理。

23.进一步优化本技术方案,所述步骤s4中的浇注采用塞棒自动控制技术,根据拉速调节塞棒开启度,用铝碳锆质侵入式下水口连接钢水注入结晶器内,侵入深度控制80

‑

100mm,配套结晶器液面自动控制技术。

24.进一步优化本技术方案,所述步骤s4中结晶器采用r1m弧型均匀冷却铜管,结晶器冷却水流速12m/s,铜管腔型设计从上到下多锥度逐渐增大,下口配套双足辊,其结晶器水量控制在165m3/h,在生产过程中,结晶器铜管下口锥度变化值范围控制在0.3mm以内,超过0.3mm的尺寸变化则进行铜管更换。

25.进一步优化本技术方案,所述步骤s4中电磁搅拌技术是安装在结晶器内部的电磁搅拌,参数设定电流控制范围280a,频率3hz。

26.进一步优化本技术方案,所述步骤s4中的拉矫机温度950

‑

1050℃,铸坯完成后拉矫机采用轻压下技术,拉矫机压力热坯压力3.0mpa,采用火切机红外线定尺切割,控制低碳低硅钢坯长度以及切割渣。

27.进一步优化本技术方案,所述步骤s3中利用铸机停机检修时间,用r9m弧板进行精度校正,各辊面弧度变化不超过2mm,所述步骤s7中实现低碳低硅拉丝钢连铸生产拉速达到3.9m/min。

28.与现有技术相比,本发明提供了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,具备以下有益效果:

29.1、该高拉速生产低碳低硅拉丝钢的连铸生产工艺,本发明主要是针对连铸低碳低硅钢坯易漏钢、铸坯在高拉速下易产生质量缺陷进行连铸工艺优化,对吊运在连铸机进行浇注的钢水提出成份需求,然后优化连铸保护浇注控制措施、结晶器冷却水量控制、结晶器铜管工艺改型、二冷配水优化、9米弧连铸机振动台参数调、电磁搅拌技术的应用、二冷室弧

度调整等措施,降低生产漏钢事故,提高155mm*155mm低碳低硅钢坯质量,保证了低碳低硅拉丝钢连铸生产的拉速。

30.2、该高拉速生产低碳低硅拉丝钢的连铸生产工艺,本发明的连铸工艺经过优化以后,低碳低硅钢坯冷却系统方面实现技术突破,事故率低,漏钢次数每月控制在≤1次,铸坯质量缺陷少,其低倍缺陷评级控制≤3.0,拉速得到大幅度提升,产能增加,提高了该该高拉速生产低碳低硅拉丝钢的连铸生产工艺的使用效果。

附图说明

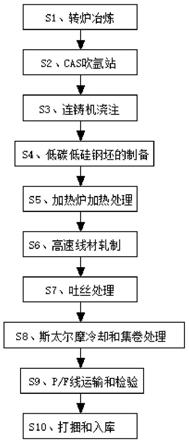

31.图1为本发明提出的一种高拉速生产低碳低硅拉丝钢的连铸生产工艺的流程示意图;

32.图2为本发明提出的一种高拉速生产低碳低硅拉丝钢的连铸生产工艺的化学成分表;

33.图3为本发明提出的一种高拉速生产低碳低硅拉丝钢的连铸生产工艺的浇注温度与拉速控制表。

具体实施方式

34.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例一:请参考图1,本发明公开了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,包括以下步骤:

36.s1、转炉冶炼:将废钢和铁水加入转炉进行冶炼,加入脱氧合金进行钢水脱氧、然后挡渣出钢;

37.s2、cas吹氩站:将步骤s1冶炼后的钢水放入到cas吹氩站进行喂线软吹处理,进一步脱氧,调整上台钢水温度,采用传热效率高的保护渣,其保护渣三元碱度按照0.9

‑

0.95控制,冶炼后的钢液中的冶炼成分要求c、mn、si均采用窄范围控制,p、s有害元素含量控制要低(见图2),cas吹氩站中的钢水的温度控制在1570℃,钢水中活度氧控制在10ppm;

38.s3、连铸机浇注:将步骤s2中的钢包运至回转台,回转台转动到连铸机浇注位置后,将钢水注入到中间包,中间包的钢水通过水口分配到各个结晶器中,钢包吊运在连铸回转台上,受钢位与浇注位采用钢包加盖,起到降低钢水过程温降,保护浇注的作用,利用铸机停机检修时间,用r9m弧板进行精度校正,各辊面弧度变化不超过2mm,钢包采用五流t型中间包,中间包的温度为1535

‑

1537℃(见图3),流间距1250mm,内置u型两孔挡渣墙,浇钢采用满包操作,钢水重量32吨,中间包液面深度800mm,采用中包覆盖剂进行覆盖保温、吸附夹杂;

39.s4、低碳低硅钢坯的制备:利用结晶电磁搅拌技术进行搅拌处理,电磁搅拌技术是安装在结晶器内部的电磁搅拌,参数设定电流控制范围280a,频率3hz,拉矫机与结晶震动装置将结晶器内的铸坯拉出,进行冷却处理,得到低碳低硅钢坯,拉矫机温度950℃,铸坯完成后拉矫机采用轻压下技术,拉矫机压力热坯压力3.0mpa,结晶器采用r1m弧型均匀冷却铜

管,结晶器冷却水流速12m/s,铜管腔型设计从上到下多锥度逐渐增大,下口配套双足辊,其结晶器水量控制在165m3/h,在生产过程中,结晶器铜管下口锥度变化值范围控制在0.3mm以内,超过0.3mm的尺寸变化则进行铜管更换,连铸得到的低碳低硅钢坯的尺寸为155mm

×

155mm,连铸过程采用塞棒自动控制技术配合处理,根据拉速调节塞棒开启度,用铝碳锆质侵入式下水口连接钢水注入结晶器内,侵入深度控制80mm,配套结晶器液面自动控制技术,并进行切割处理,采用火切机红外线定尺切割,控制低碳低硅钢坯长度以及切割渣;

40.s5、加热炉加热处理:将步骤s4中切割后的低碳低硅钢坯放入封闭的加热炉中进行加热,加热的温度控制在950℃,保温时间为1h;

41.s6、高速线材轧制:将步骤s5中加热后的低碳低硅钢坯在高速线材轧机上,轧制成直径为6.5mm的不锈钢线材;

42.s7、吐丝处理:在吐丝机上将步骤s6中制备的不锈钢线材卷成内径为1080mm的钢卷,实现低碳低硅拉丝钢连铸生产拉速达到3.9m/min;

43.s8、斯太尔摩冷却和集卷处理:将步骤s7中吐丝后钢卷通过斯太尔摩线风机进行冷却处理,控制钢卷的组织转变,优化钢卷组织,达到集卷的效果;

44.s9、p/f线运输和检验:将步骤s8冷却和集卷后的低碳低硅钢坯利用p/f线进行运输,并进行检验处理;

45.s10、打捆和入库:将检验合格后的拉丝钢进行打捆处理,打捆处理完成后入库,实现低碳低硅拉丝钢的连铸生产工艺。

46.实施例二:请参考图1,本发明公开了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,包括以下步骤:

47.s1、转炉冶炼:将废钢和铁水加入转炉进行冶炼,加入脱氧合金进行钢水脱氧、然后挡渣出钢;

48.s2、cas吹氩站:将步骤s1冶炼后的钢水放入到lf精炼炉中再次进行冶炼处理,得到精炼的钢水,采用传热效率高的保护渣,其保护渣三元碱度按照0.9

‑

0.95控制,冶炼后的钢液中的冶炼成分要求c、mn、si均采用窄范围控制,p、s有害元素含量控制要低(见图2),cas吹氩站中的钢水的温度控制在1575℃,钢水中活度氧控制在30ppm;

49.s3、连铸机浇注:将步骤s2中装有精炼好的钢水的钢包运至回转台,回转台转动到连铸机浇注位置后,将钢水注入到中间包,中间包的钢水通过水口分配到各个结晶器中,钢包吊运在连铸回转台上,受钢位与浇注位采用钢包加盖,起到降低钢水过程温降,保护浇注的作用,利用铸机停机检修时间,用r9m弧板进行精度校正,各辊面弧度变化不超过2mm,钢包采用五流t型中间包,中间包的温度为1543

‑

1547℃(见图3),流间距1250mm,内置u型两孔挡渣墙,浇钢采用满包操作,钢水重量32吨,中间包液面深度800mm,采用中包覆盖剂进行覆盖保温、吸附夹杂;

50.s4、低碳低硅钢坯的制备:利用结晶电磁搅拌技术进行搅拌处理,电磁搅拌技术是安装在结晶器内部的电磁搅拌,参数设定电流控制范围280a,频率3hz,拉矫机与结晶震动装置将结晶器内的铸坯拉出,进行冷却处理,得到低碳低硅钢坯,拉矫机温度1000℃,铸坯完成后拉矫机采用轻压下技术,拉矫机压力热坯压力3.0mpa,结晶器采用r1m弧型均匀冷却铜管,结晶器冷却水流速12m/s,铜管腔型设计从上到下多锥度逐渐增大,下口配套双足辊,其结晶器水量控制在165m3/h,在生产过程中,结晶器铜管下口锥度变化值范围控制在

0.3mm以内,超过0.3mm的尺寸变化则进行铜管更换,连铸得到的低碳低硅钢坯的尺寸为155mm

×

155mm,连铸过程采用塞棒自动控制技术配合处理,根据拉速调节塞棒开启度,用铝碳锆质侵入式下水口连接钢水注入结晶器内,侵入深度控制90mm,配套结晶器液面自动控制技术,并进行切割处理,采用火切机红外线定尺切割,控制低碳低硅钢坯长度以及切割渣;

51.s5、加热炉加热处理:将步骤s4中切割后的低碳低硅钢坯放入封闭的加热炉中进行加热,加热的温度控制在1050℃,保温时间为1

‑

2h;

52.s6、高速线材轧制:将步骤s5中加热后的低碳低硅钢坯在不锈钢高速线材轧机上,将加热后低碳低硅钢坯轧制成直径为8mm的不锈钢线材;

53.s7、吐丝处理:在吐丝机上将步骤s6中制备的不锈钢线材卷成内径为1200mm的钢卷,实现低碳低硅拉丝钢连铸生产拉速达到3.9m/min;

54.s8、斯太尔摩冷却和集卷处理:将步骤s7中吐丝后钢卷通过斯太尔摩线风机进行冷却处理,控制钢卷的组织转变,优化钢卷组织,达到集卷的效果;

55.s9、p/f线运输和检验:将步骤s8冷却和集卷后的低碳低硅钢坯利用p/f线进行运输,并进行检验处理;

56.s10、打捆和入库:将检验合格后的拉丝钢进行打捆处理,打捆处理完成后入库,实现低碳低硅拉丝钢的连铸生产工艺。

57.实施例三:请参考图1,本发明公开了一种高拉速生产低碳低硅拉丝钢的连铸生产工艺,包括以下步骤:

58.s1、转炉冶炼:将废钢和铁水加入转炉进行冶炼,加入脱氧合金进行钢水脱氧、然后挡渣出钢;

59.s2、cas吹氩站:将步骤s1冶炼后的钢水放入到cas吹氩站进行喂线软吹处理,进一步脱氧,调整上台钢水温度,采用传热效率高的保护渣,其保护渣三元碱度按照0.9

‑

0.95控制,冶炼后的钢液中的冶炼成分要求c、mn、si均采用窄范围控制,p、s有害元素含量控制要低(见图2),cas吹氩站中的钢水的温度控制在1580℃,钢水中活度氧控制在50ppm;

60.s3、连铸机浇注:将步骤s2中装有精炼好的钢水的钢包运至回转台,回转台转动到连铸机浇注位置后,将钢水注入到中间包,中间包的钢水通过水口分配到各个结晶器中,钢包吊运在连铸回转台上,受钢位与浇注位采用钢包加盖,起到降低钢水过程温降,保护浇注的作用,利用铸机停机检修时间,用r9m弧板进行精度校正,各辊面弧度变化不超过2mm,钢包采用五流t型中间包,中间包的温度为1551

‑

1555℃(见图3),流间距1250mm,内置u型两孔挡渣墙,浇钢采用满包操作,钢水重量32吨,中间包液面深度800mm,采用中包覆盖剂进行覆盖保温、吸附夹杂;

61.s4、低碳低硅钢坯的制备:利用结晶电磁搅拌技术进行搅拌处理,电磁搅拌技术是安装在结晶器内部的电磁搅拌,参数设定电流控制范围280a,频率3hz,拉矫机与结晶震动装置将结晶器内的铸坯拉出,进行冷却处理,得到低碳低硅钢坯,拉矫机温度1050℃,铸坯完成后拉矫机采用轻压下技术,拉矫机压力热坯压力3.0mpa,结晶器采用r1m弧型均匀冷却铜管,结晶器冷却水流速12m/s,铜管腔型设计从上到下多锥度逐渐增大,下口配套双足辊,其结晶器水量控制在165m3/h,在生产过程中,结晶器铜管下口锥度变化值范围控制在0.3mm以内,超过0.3mm的尺寸变化则进行铜管更换,连铸得到的低碳低硅钢坯的尺寸为

155mm

×

155mm,连铸过程采用塞棒自动控制技术配合处理,根据拉速调节塞棒开启度,用铝碳锆质侵入式下水口连接钢水注入结晶器内,侵入深度控制100mm,配套结晶器液面自动控制技术,并进行切割处理,采用火切机红外线定尺切割,控制低碳低硅钢坯长度以及切割渣;

62.s5、加热炉加热处理:将步骤s4中切割后的低碳低硅钢坯放入封闭的加热炉中进行加热,加热的温度控制在1100℃,保温时间为2h;

63.s6、高速线材轧制:将步骤s5中加热后的低碳低硅钢坯在不锈钢高速线材轧机上,将加热后低碳低硅钢坯轧制成直径为10mm的不锈钢线材;

64.s7、吐丝处理:在吐丝机上将步骤s6中制备的不锈钢线材卷成内径为1150mm

‑

1300mm的钢卷,实现低碳低硅拉丝钢连铸生产拉速达到3.9m/min;

65.s8、斯太尔摩冷却和集卷处理:将步骤s7中吐丝后钢卷通过斯太尔摩线风机进行冷却处理,控制钢卷的组织转变,优化钢卷组织,达到集卷的效果;

66.s9、p/f线运输和检验:将步骤s8冷却和集卷后的低碳低硅钢坯利用p/f线进行运输,并进行检验处理;

67.s10、打捆和入库:将检验合格后的拉丝钢进行打捆处理,打捆处理完成后入库,实现低碳低硅拉丝钢的连铸生产工艺。

68.判断标准:通过三个实施例对比,效果最佳者为实施例一,因此,选择实施例一为最佳实施例,具体对量的改变,也属于本技术方案保护的范围。

69.本发明的有益效果:该高拉速生产低碳低硅拉丝钢的连铸生产工艺,本发明主要是针对连铸低碳低硅钢坯易漏钢、铸坯在高拉速下易产生质量缺陷进行连铸工艺优化,对吊运在连铸机进行浇注的钢水提出成份需求,然后优化连铸保护浇注控制措施、结晶器冷却水量控制、结晶器铜管工艺改型、二冷配水优化、9米弧连铸机振动台参数调、电磁搅拌技术的应用、二冷室弧度调整等措施,降低生产漏钢事故,提高155mm*155mm低碳低硅钢坯质量,保证了低碳低硅拉丝钢连铸生产的拉速;本发明的连铸工艺经过优化以后,低碳低硅钢坯冷却系统方面实现技术突破,事故率低,漏钢次数每月控制在≤1次,铸坯质量缺陷少,其低倍缺陷评级控制≤3.0,拉速得到大幅度提升,产能增加,提高了该该高拉速生产低碳低硅拉丝钢的连铸生产工艺的使用效果。

70.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1