1.本发明涉及一种防护涂层,尤其涉及到一种抗中高温水蒸气腐蚀的防护涂层及其制备方法与应用,属于表面处理技术领域。

背景技术:2.蒸气腐蚀是严重危害核电站安全运行的一个重要因素。一方面,长期在一回路苛刻环境下运行,管道内的水蒸气在高温高压条件下对不锈钢的腐蚀作用很严重,致使管道内壁产生疏松的氧化层,使钢的有效壁厚减少,壁面性质发生变化,影响一回路管道的安全运行。轻者可导致核电站功率因子损失,降低核电站的运行效率,重者则会导致反应堆中再循环管道等部件破裂,使核电站停堆换修,造成巨大经济损失,或将导致核辐射泄漏事故发生,使人们生活安全受到威胁。另一方面,2011年3月日本福岛核电站事故中,由于在事故工况下冷却水断缺,zr合金包壳与水蒸气发生腐蚀反应,剧烈放热反应产生大量的氢气和热量,导致堆芯熔化和氢气爆炸,核燃料泄露,对社会和环境造成了很大的负面影响。此外,蒸气腐蚀也严重威胁工业锅炉、发电设施、垃圾焚烧装置的安全运行,是工业上亟需解决的难题。通过先进的表面工程技术,在金属材料表面施加耐中高温水蒸气腐蚀的涂层,是解决上述问题的关键,并且寻找耐中高温水蒸气腐蚀的涂层体系一直是科研界和工业界关注的重点。

3.max相是一类新型的三元层状类金属陶瓷材料,其中m为前过渡金属,典型如cr、ti和v等;a则为主族元素,常用如al、si等;x是c或n。max相属于p63/mmc空间群,其晶体结构是由近密堆积的m6x八面体层和a原子层交替排列组成。独特的层状结构使max相兼具金属和陶瓷的优异性能,如优良的导电性和导热性,良好的抗热震和损伤容限,较低的硬度和较好的机械加工性;较高的弹性模量和高温强度,以及出色的抗氧化和抗腐蚀性能等。这一系列优异的性能使max相材料成为严苛环境用金属表面防护的理想候选涂层材料之一。尤其是cr2alc体系中,即含cr又含al,在腐蚀过程中可以同时生成稳定的保护性氧化物cr2o3和al2o3,可赋予cr2alc较强的防护性能。

4.然而,cr2alc max相涂层与锆合金、不锈钢等基体界面的化学相容性问题是涂层在高温水蒸气服役过程中涂层失效的一大关键因素,受到国内外广泛关注。对于zr合金表面max相涂层而言,如cr2alc和ti2alc等,在高温下al极易向zr基体扩散,形成硬脆的zr

‑

al金属间化合物。除化学相容性外,涂层与合金基体的热和力学性能不匹配也是致涂层过早失效的关键因素。如zr合金的热膨胀系数约为6

×

106k

‑1,max相涂层的热膨胀系数通常高于8.0

×

106k

‑1,尤其是cr2alc涂层的热膨胀系数高达12

×

106k

‑1。从力学方面考虑,合金的硬度为3~5gpa,cr2alc涂层的硬度为15~20gpa。因此如何对cr2alc max相涂层进行界面调控,满足中高温蒸气环境下长效防护的效果,具有广阔的科学和应用价值。

技术实现要素:5.本发明的主要目的在于提供一种抗中高温水蒸气腐蚀的防护涂层及其制备方法,

从而克服了现有技术中的不足。

6.本发明的另一目的还在于提供所述抗中高温水蒸气腐蚀的防护涂层的应用。

7.为实现上述发明目的,本发明采用了如下技术方案:

8.本发明实施例提供了一种抗中高温水蒸气腐蚀的防护涂层,其包括在其厚度方向上依次层叠的作为结合层的cr层、作为扩散阻挡层的crc层、作为连接层的cral

x

层和作为表面功能层的cr2alc层。

9.本发明实施例还提供了前述抗中高温水蒸气腐蚀的防护涂层的制备方法,其包括:采用电弧离子镀技术,在基体表面依次沉积cr层、crc层、cr层和cr

‑

al

‑

c膜层,形成cr/crc/cr/cr

‑

al

‑

c多层膜涂层,之后进行中低温退火处理,获得cr/crc/cral

x

/cr2alc涂层,即获得所述抗中高温水蒸气腐蚀的防护涂层。

10.在一些优选实施例中,所述制备方法包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以保护性气体为工作气体,在所述基体表面沉积形成cr层,其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为0.8~1.5pa。

11.在一些优选实施例中,所述制备方法包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以碳氢气体为工作气体,在沉积有cr层的基体表面继续沉积形成crc层,获得cr/crc复合涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为1~2pa。

12.在一些优选实施例中,所述制备方法包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以保护性气体为工作气体,在所述cr/crc复合涂层表面沉积形成cr层,获得cr/crc/cr复合涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为0.8~1.5pa。

13.在一些优选实施例中,所述制备方法包括:采用电弧离子镀技术,以cral靶为阴极靶材,以碳氢气体和保护性气体的混合气体为工作气体,在cr/crc/cr复合涂层表面沉积形成cr

‑

al

‑

c层,获得cr/crc/cr/cr

‑

al

‑

c多层膜涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为1~2pa。

14.本发明实施例还提供了前述抗中高温水蒸气腐蚀的防护涂层在中高温蒸气环境下基体表面防护领域中的用途。

15.进一步地,所述中高温蒸气环境的温度为300~1300℃。

16.本发明实施例还提供了一种装置,包括基体,所述基体上还设置有前述抗中高温水蒸气腐蚀的防护涂层。

17.与现有技术相比,本发明至少具有如下有益效果:

18.1)本发明通过多层涂层设计实现了一种抗中高温水蒸气腐蚀的防护涂层设计,较现有涂层服役寿命显著增加,所述抗中高温水蒸气腐蚀cr/crc/cral

x

/cr2alc多层膜涂层具有四层结构,其中结合层cr层赋予涂层高的结合强度,以避免涂层在服役过程中过早剥落失效,扩散阻挡层crc层可以避免在高温腐蚀过程中cr2alc涂层中高活度al向基体扩散,提高涂层热稳定性,连接层cral

x

层可提高crc扩散阻挡层与表面cr2alc层的结合强度,表面功能层cr2alc涂层主要发挥抗水蒸气腐蚀的功能特性。综上,四层涂层功能协同,使涂层整体具有长寿命且可靠的中高温水蒸气防护性能;

19.2)本发明采用电弧离子镀技术,通过控制使用cr和cral靶和通入碳氢气体的流

量,结合后续热处理获得,制备工艺简单,操作过程简单易控,易于大面积均匀化沉积,更利于产业化生产应用,所制备的涂层具有优异的抗中高温水蒸气腐蚀性能,可解决中高温情况下合金(钛合金、锆合金、不锈钢等)的水蒸气腐蚀问题。

附图说明

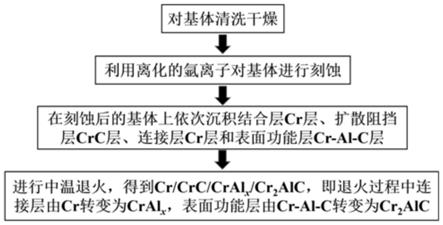

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明一典型实施方案中cr/crc/cral

x

/cr2alc多层膜防护涂层的制备流程示意图;

22.图2是本发明一典型实施方案中cr/crc/cral

x

/cr2alc多层膜防护涂层的截面示意图;

23.图3是本发明实施例1中cr/crc/cral

x

/cr2alc多层膜防护涂层的截面形貌图;

24.图4是本发明实施例1中cr/crc/cral

x

/cr2alc多层膜防护涂层的xrd相结构图;

25.图5是本发明实施例1中cr/crc/cral

x

/cr2alc多层膜防护涂层经1200℃氧化腐蚀30min后的截面形貌图;

26.图6是本发明对比例1中cral

x

/cr2alc涂层的截面形貌图;

27.图7是本发明对比例1中cral

x

/cr2alc涂层氧化腐蚀后的表面形貌图;

28.图8是本发明对比例2中crc/cr2alc涂层氧化腐蚀后的截面形貌图。

具体实施方式

29.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其主要是通过多层涂层设计实现了一种抗中高温水蒸气腐蚀的防护涂层设计,较现有涂层服役寿命显著增加。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

30.作为本发明技术方案的一个方面,其所涉及的系一种抗中高温水蒸气腐蚀的防护涂层,所述防护涂层包括4层,从基体至表面生长方向依次为结合层、扩散阻挡层、连接层和表面功能层,分别对应cr层、crc层、cral

x

层和cr2alc层。

31.在一些优选实施例中,所述cr层、crc层和cral

x

层的厚度之和与cr2alc层的厚度之比为4:5~1:1。

32.进一步地,所述cr层的厚度为0.5~2.5μm,所述crc层的厚度为1~5μm,所述cral

x

层的厚度为0.5~2.5μm,所述cr2alc层的厚度为3~11μm。

33.在一些优选实施例中,所述抗中高温水蒸气腐蚀的防护涂层的总厚度为5~20μm。

34.在一些优选实施例中,所述连接层cral

x

层中cr与al的原子比为1:1~2:1。

35.在一些优选实施例中,所述cr2alc层中cr2alc max相的相纯度大于90wt%,所述cr2alc层中cr、al与c的原子比(cr:al:c)为2:1:1。

36.综上所述,本发明提供的抗中高温水蒸气腐蚀cr/crc/cral

x

/cr2alc多层膜涂层具有四层结构,其中结合层cr层赋予涂层高的结合强度,以避免涂层在服役过程中过早剥落

失效,扩散阻挡层crc层可以避免在高温腐蚀过程中cr2alc涂层中高活度al向基体扩散,提高涂层热稳定性,连接层cral

x

层可提高crc扩散阻挡层与表面功能层cr2alc层的结合强度,表面功能层cr2alc涂层主要发挥抗水蒸气腐蚀的功能特性。

37.作为本发明技术方案的另一个方面,其所涉及的系前述抗中高温水蒸气腐蚀的防护涂层的制备方法,其包括:采用电弧离子镀技术,在基体表面依次沉积cr层、crc层、cr层和cr

‑

al

‑

c膜层,形成cr/crc/cr/cr

‑

al

‑

c多层膜涂层,之后进行中低温退火处理,获得cr/crc/cral

x

/cr2alc涂层,即获得所述抗中高温水蒸气腐蚀的防护涂层。

38.在一些实施方案中,所述制备方法还包括:在所述基体表面沉积cr层之前,先采用离化的氩离子对所述基体进行刻蚀处理。

39.进一步地,所述刻蚀处理采用的工艺条件包括:腔室压力为0.2~0.6pa,ar流量为20sccm~60sccm,阳极离子源电流为0.1~0.3a,刻蚀时间为10~40min。

40.在一些实施方案中,所述制备方法具体包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以保护性气体为工作气体,在所述基体表面沉积形成cr层,其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为0.8~1.5pa。

41.在一些实施方案中,所述制备方法具体包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以碳氢气体为工作气体,在沉积有cr层的基体表面继续沉积形成crc层,获得cr/crc复合涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为1~2pa。

42.在一些实施方案中,所述制备方法具体包括:采用电弧离子镀技术,以纯cr靶为阴极靶材,以保护性气体为工作气体,在所述cr/crc复合涂层表面沉积形成cr层,获得cr/crc/cr复合涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为0.8~1.5pa。其中,

43.在一些实施方案中,所述制备方法具体包括:采用电弧离子镀技术,以cral靶为阴极靶材,以碳氢气体和保护性气体的混合气体为工作气体,在cr/crc/cr复合涂层表面沉积形成cr

‑

al

‑

c层,获得cr/crc/cr/cr

‑

al

‑

c多层膜涂层;其中采用的电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v,工作气体气压为1~2pa。

44.在一些实施方案中,所述制备方法具体包括:将所述cr/crc/cr/cr

‑

al

‑

c多层膜涂层置于退火设备中进行中低温退火处理,得到cr/crc/cral

x

/cr2alc涂层;其中,所述中低温退火处理的工艺条件包括:退火温度为300~800℃,退火时间为10~1000h,退火气氛为真空气氛或保护性气氛,真空气氛下的真空度为1.0

×

10

‑3pa~3.0

×

10

‑2pa,保护性气氛下的气压为一个大气压。

45.在一些实施方案中,所述制备方法还包括:在对所述基体进行刻蚀处理之前,先采用除油剂、酒精和丙酮对基体依次进行清洗,并干燥。

46.其中,在一些更为具体的实施案例之中,所述抗中高温水蒸气腐蚀的防护涂层的制备方法是采用电弧离子镀技术,具体包括如下步骤:

47.(1)将基体依次在除油剂、酒精和丙酮中清洗干燥后放入真空镀膜室;

48.(2)镀膜前通过阳极离子源向真空腔体中通入氩气,先利用离化的氩离子对将步骤(1)中所述基体进行刻蚀;

49.(3)使用纯cr靶依次沉积结合层cr层、扩散阻挡层crc层和连接层cr层,沉积扩散

阻挡层crc层时在碳氢气体气氛中进行,纯cr层在保护性气体气氛中进行;使用原子比为1:1的cral靶作为沉积靶材,在碳氢气体和保护性气体混合气氛中技术沉积cr

‑

al

‑

c膜,所述沉积上述四层涂层都采用电弧离子镀技术,将所述cr/crc/cr/cr

‑

al

‑

c多层膜涂层沉积于基体表面;

50.(4)将沉积好的cr/crc/cr/cr

‑

al

‑

c多层膜涂层置于退火炉中进行中低温退火,得到cr/crc/cral

x

/cr2alc涂层。

51.在一些具体实施方案中,所述步骤(2)刻蚀的工艺具体为:设置腔室压力为0.2~0.6pa,ar流量为20sccm~60sccm,阳极离子源电流为0.1~0.3a,刻蚀时间为10~40min。

52.在一些具体实施方案中,所述步骤(3)中沉积结合层cr层、扩散阻挡层crc层、连接层cr层和表面cr

‑

al

‑

c层过程中,电弧源电流为60~80a,基体偏压为

‑

80~

‑

150v。

53.在一些具体实施方案中,所述步骤(3)中沉积结合层cr层和连接层cr层时,腔体内通入气体为保护性气体,保护性气体气压为0.8~1.5pa;沉积crc扩散阻挡层时通入气体为碳氢气体,优选可以是ch4或c2h2等,气压为1~2pa。

54.进一步地,所述保护性气体可以是惰性气体,优选为氩气(ar),但不限于此。

55.进一步地,所述结合层cr层的厚度为0.5~2.5μm。

56.进一步地,所述连接层cr层的厚度为0.5~2.5μm。

57.进一步地,所述扩散阻挡层crc层的厚度为1~5μm。

58.在一些具体实施方案中,所述步骤(3)中沉积表面cr

‑

al

‑

c层时通入气体为碳氢气体和保护性气体的混合气体,气压为1~2pa,其中,碳氢气体为ch4或c2h2中的任一种,碳氢气体所占的体积百分比为2%~10%。

59.进一步地,所述保护性气体可以是惰性气体,优选为氩气(ar),但不限于此。

60.进一步地,所述表面功能层cr

‑

al

‑

c层的厚度为3~11μm。

61.在一些具体实施方案中,所述步骤(4)中将沉积好的cr/crc/cr/cr

‑

al

‑

c多层膜涂层置于退火炉中进行中低温退火,得到cr/crc/cral

x

/cr2alc多层膜;所述退火工艺是在真空或保护性气体保护作用下完成,退火温度在300~800℃,退火时间10~1000h;真空退火条件下的真空度为1.0

×

10

‑3pa~3.0

×

10

‑2pa;保护性气体保护条件下退火的气压为一个大气压。

62.进一步地,所述退火温度优选为500~800℃;所述退火时间优选为3~100h。

63.进一步地,所述保护性气体可以是惰性气体,优选为氩气(ar),但不限于此。

64.进一步地,所述基体的材质可以包括钛合金、锆合金或不锈钢等,但不限于此。

65.作为本发明技术方案的另一个方面,其所涉及的系由前述方法制备的抗中高温水蒸气腐蚀的防护涂层。

66.作为本发明技术方案的另一个方面,其所涉及的系前述的抗中高温水蒸气腐蚀的防护涂层在中高温蒸气环境下基体表面防护领域中的用途。

67.进一步地,所述中高温蒸气环境的温度为300~1300℃。

68.进一步地,所述的基体材料不限,可以为钛合金、锆合金或不锈钢等,但不限于此。

69.作为本发明技术方案的另一个方面,其所涉及的系一种装置,包括基体,所述基体上还设置有前述的抗中高温水蒸气腐蚀的防护涂层。

70.进一步地,所述的基体材料不限,可以为钛合金、锆合金或不锈钢等,但不限于此。

71.在本发明一更为具体的实施方式中,所述抗中高温水蒸气腐蚀的防护涂层(即cr/crc/cral

x

/cr2alc多层膜涂层)的制备流程如图1所示。

72.本实施例的一种cr/crc/cral

x

/cr2alc多层膜涂层的制备方法,具体步骤如下:

73.(1)将基体依次在除油剂、酒精和丙酮中清洗干燥后放入真空镀膜室;

74.(2)镀膜前通过阳极离子源向真空腔体中通入氩气,先利用离化的氩离子对将步骤(1)中所述基体进行刻蚀;

75.(3)使用纯cr靶依次沉积结合层cr层、扩散阻挡层crc层和连接层cr层,沉积扩散阻挡层crc层时在碳氢气体气氛中进行,纯cr层在ar气气氛中进行;使用原子比为1:1的cral靶作为沉积靶材,在碳氢气体和ar气混合气氛中技术沉积cr

‑

al

‑

c膜,所述沉积上述四层涂层都采用电弧离子镀技术,将所述cr/crc/cr/cr

‑

al

‑

c多层膜涂层沉积于基体表面;

76.(4)将沉积好的cr/crc/cr/cr

‑

al

‑

c多层膜涂层置于退火炉中进行中低温退火,得到cr/crc/cral

x

/cr2alc涂层。

77.以上制备的cr/crc/cral

x

/cr2alc多层膜涂层具有4层结构,如图2所示。

78.综上,藉由上述技术方案,本发明采用电弧离子镀技术,通过控制使用cr和cral靶和通入ch4气体的流量,结合后续热处理获得,制备工艺操作过程简单易控,易于大面积均匀化沉积,可产业化生产应用,所制备的涂层具有优异的抗中高温水蒸气腐蚀性能,可解决中高温情况下合金(钛合金、锆合金、不锈钢等)的水蒸气腐蚀问题。

79.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。

80.实施例1

81.把清洗烘干后的zr合金基体放入真空腔体中,首先向真空腔体中通入氩气40sccm,设置线性阳极离子源的电流为0.2a,腔室压力为0.4pa,利用电离的氩离子对基体进行刻蚀30min;然后采用电弧离子镀技术沉积cr结合层,靶材为cr靶,基体负偏压为

‑

150v,电弧电流为70a,ar气气压为1.0pa,沉积厚度为1.5μm;接着通入反应气体ch4,ch4气压为1.5pa,电弧电流为70a,偏压为

‑

100v,沉积crc扩散阻挡层,厚度为4.5μm;第三步采用通入ar气,ar气气压为1.0pa,电弧电流为70a,偏压为

‑

100v,沉积厚度为2.0μm;第四步采用电弧离子镀技术沉积cr

‑

al

‑

c涂层,靶材为cral复合靶,电流为70a,沉积cr

‑

al

‑

c单层时反应气体为ar和ch4混合气体,腔体压力为1.5pa,碳氢反应气体占总气体流量的比例为10%,基体负偏压为

‑

150v,涂层厚度约为10μm。真空条件下对所沉积的cr/crc

x

/cr/cr

‑

al

‑

c多层涂层进行热处理,真空度为2.0

×

10

‑3pa,退火温度为620℃,退火时间为10h。

82.本实施例制备的cr/crc/cral

x

/cr2alc多层膜涂层具有致密的四层结构,其截面形貌如图3所示,cr层、crc层和cral

x

层三层厚度之和为8μm,cr2alc涂层厚度约为10μm,两者厚度比为4:5。cr2alc层的cr:al:c原子比接近2:1:1,cr2alc层中除cr2alc max相外,还含有少量的少量的al4c3和cr3c2杂质相,经topas软件对相结构进行rietveld精修计算,cr2alc相为91wt.%,xrd相结构如图4所示。经1200℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为8.9mg/cm2,而在相同条件下zr合金基体的腐蚀增重为88.9mg/cm2,为基体增重的1/10,显著

提升了zr合金基体的抗水蒸气性能。对水蒸气腐蚀后的cr/crc/cral

x

/cr2alc多层涂层进行截面形貌分析发现,涂层保持完整,氧化腐蚀较为轻微,仅有表层生成了较薄的al2o3层,如图5所示。

83.实施例2

84.把清洗烘干后的zr合金基体放入真空腔体中,首先向真空腔体中通入氩气20sccm,设置线性阳极离子源的电流为0.1a,腔室压力为0.6pa,利用电离的氩离子对基体进行刻蚀40min;然后采用电弧离子镀技术沉积cr结合层,靶材为cr靶,基体负偏压为

‑

100v,电弧电流为60a,ar气气压为1.5pa,沉积厚度为0.5μm;接着通入反应气体ch4,ch4气压为1pa,电弧电流为60a,偏压为

‑

150v,沉积crc扩散阻挡层,厚度为1μm;第三步采用通入ar气,ar气气压为1.5pa,电弧电流为60a,偏压为

‑

150v,沉积厚度为2.5μm;第四步采用电弧离子镀技术沉积cr

‑

al

‑

c涂层,靶材为cral复合靶,电流为60a,沉积cr

‑

al

‑

c单层时反应气体为ar和ch4混合气体,腔体压力为2pa,碳氢反应气体占总气体流量的比例为5%,基体负偏压为

‑

100v,涂层厚度约为4μm。真空条件下对所沉积的cr/crc

x

/cr/cr

‑

al

‑

c多层涂层进行热处理,真空度为1.0

×

10

‑3pa,退火温度为800℃,退火时间为100h。

85.本实施例制备的cr/crc/cral

x

/cr2alc多层膜涂层具有致密的四层结构,与实施例1所获涂层的结构不同之处在于:本实施例中的cr层、crc层和cral

x

层的厚度之和与cr2alc层的厚度之比为1:1。经1200℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为8.4mg/cm2,表明涂层具有较好的抗水蒸气防护性能。

86.实施例3

87.把清洗烘干后的zr合金基体放入真空腔体中,首先向真空腔体中通入氩气60sccm,设置线性阳极离子源的电流为0.3a,腔室压力为0.2pa,利用电离的氩离子对基体进行刻蚀10min;然后采用电弧离子镀技术沉积cr结合层,靶材为cr靶,基体负偏压为

‑

80v,电弧电流为80a,ar气气压为0.8pa,沉积厚度为2.5μm;接着通入反应气体c2h2,c2h2气压为2pa,电弧电流为80a,偏压为

‑

80v,沉积crc扩散阻挡层,厚度为5μm;第三步采用通入ar气,ar气气压为0.8pa,电弧电流为80a,偏压为

‑

80v,沉积厚度为0.5μm;第四步采用电弧离子镀技术沉积cr

‑

al

‑

c涂层,靶材为cral复合靶,电流为80a,沉积cr

‑

al

‑

c单层时反应气体为ar和c2h2混合气体,腔体压力为1pa,碳氢反应气体占总气体流量的比例为2%,基体负偏压为

‑

80v,涂层厚度约为11μm。真空条件下对所沉积的cr/crc

x

/cr/cr

‑

al

‑

c多层涂层进行热处理,真空度为3.0

×

10

‑3pa,退火温度为300℃,退火时间为1000h。

88.本实施例制备的cr/crc/cral

x

/cr2alc多层膜涂层具有致密的四层结构,与实施例1所获涂层的结构不同之处在于:本实施例中的cr结合层的厚度为2.5μm。经1200℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为9.2mg/cm2,表明涂层具有较好的抗水蒸气防护性能。

89.实施例4

90.本实施例与实施例1的区别仅在于:本实施例中的cr结合层厚度为0.5μm。经1200℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为8.9mg/cm2,表明涂层具有较好的抗水蒸气防护性能。

91.实施例5

92.本实施例与实施例1的区别仅在于:本实施例中的crc扩散阻挡层的厚度为1μm。经300℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为8.2mg/cm2,表明涂层具有较好的抗水蒸

气防护性能。

93.实施例6

94.本实施例与实施例1的区别仅在于:本实施例中的crc扩散阻挡层的厚度为5μm。经1200℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为8.5mg/cm2,表明涂层具有较好的抗水蒸气防护性能。

95.实施例7

96.本实施例与实施例1的区别仅在于:本实施例中的cr2alc层的厚度为3μm。经1300℃水蒸气腐蚀30min后,多层涂层的腐蚀增重为9.6mg/cm2,表明涂层具有较好的抗水蒸气防护性能。

97.对比例1

98.把清洗烘干后的zr合金基体放入真空腔体中,首先向真空腔体中通入氩气40sccm,设置线性阳极离子源的电流为0.2a,基体负偏压为

‑

200v,利用电离的氩离子对基体进行刻蚀30min;然后采用电弧离子镀技术沉积cr结合层,靶材为cr靶,电弧电流为70a,ar气气压为1.0pa,沉积厚度为2.5μm;接着采用电弧离子镀技术沉积cr

‑

al

‑

c涂层,靶材为cral复合靶,电流为70a,沉积cr

‑

al

‑

c单层时反应气体为ar和ch4混合气体,腔体压力为1.5pa,碳氢反应气体占总气体流量的比例为10%,基体负偏压为

‑

150v,涂层厚度约为10μm。真空条件下对所沉积的cr/cr

‑

al

‑

c多层涂层进行热处理,真空度为2.0

×

10

‑3pa,退火温度为620℃,退火时间为10h,退火后形成cral

x

/cr2alc两层结构涂层。

99.由图6所示,本对比例制备的cral

x

/cr2alc涂层具有致密的两层结构,cral

x

层厚度为2.5μm,cr2alc涂层厚度约为10μm,两者厚度比为1:4。经1200℃水蒸气腐蚀30min后,双层涂层的腐蚀增重为34.6mg/cm2,明显高于实施例1中的氧化增重。对腐蚀后的cral

x

/cr2alc涂层进行表面形貌分析发现,涂层在腐蚀过程中出现微裂纹(如图7所示),成为腐蚀离子快速内扩散通道,其原因可能是cr2alc涂层在腐蚀过程中al快速内扩散,使涂层与基体不匹配所致。

100.对比例2

101.把清洗烘干后的zr合金基体放入真空腔体中,首先向真空腔体中通入氩气40sccm,设置线性阳极离子源的电流为0.2a,基体负偏压为

‑

200v,利用电离的氩离子对基体进行刻蚀30min;然后采用电弧离子镀技术沉积crc扩散阻挡层,靶材为cr靶,ch4气压为1.5pa,电弧电流为70a,偏压为

‑

100v,厚度为2.5μm;然后采用电弧离子镀技术沉积cr

‑

al

‑

c涂层,靶材为cral复合靶,电流为70a,沉积cr

‑

al

‑

c单层时反应气体为ar和ch4混合气体,腔体压力为1.5pa,碳氢反应气体占总气体流量的比例为10%,基体负偏压为

‑

150v,涂层厚度约为10μm。真空条件下对所沉积的cr/crc

x

/cr/cr

‑

al

‑

c多层涂层进行热处理,真空度为2.0

×

10

‑3pa,退火温度为620℃,退火时间为10h。

102.本对比例制备的crc/cr2alc涂层经1200℃水蒸气腐蚀30min后,腐蚀增重为15.6mg/cm2,同样高于实施例1中的氧化增重。对水蒸气腐蚀后的crc/cr2alc涂层进行截面形貌分析发现,crc扩散阻挡层与cr2alc层直接出现裂缝(如图8所示),涂层发生了内氧化,其原因可能是crc扩散阻挡层与cr2alc层之间热膨胀系数和力学性能不匹配所致。

103.对比例3

104.本对比例与实施例1的区别在于:本对比例分为三层,即缺少表面功能层cr2alc

层,经1200℃水蒸气腐蚀30min后,腐蚀增重为31.5mg/cm2,显著高于实施例1的腐蚀增重。结果表明,缺少表面功能层后腐蚀速率显著增大,防护效果大大降低。

105.本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

106.在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

107.在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

108.除非另外具体陈述,否则术语“包含(include、includes、including)”、“具有(have、has或having)”的使用通常应理解为开放式的且不具限制性。

109.应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

110.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

111.尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。