一种锌锂中间合金及其制备方法与流程

1.本发明涉及合金材料技术领域,具体涉及一种锌锂中间合金及其制备方法。

背景技术:

2.锂是最轻的金属,其化学活性较强,合金领域中加入金属锂能够极大的减轻合金的质量,尤其是在航天航空材料上具有广泛的应用。

3.锌锂中间合金是航天航空材料中常用的原料,当前其制备方法主要通过将金属锂加入至锌熔融液中,浇铸冷却获得锌锂中间合金,但是由于金属锌和金属锂的密度差异大,且金属锂金属活性强,在高温下极易氧化、甚至燃烧,导致锌锂中间合金浇铸成型困难,且获得的锌锂中间合金杂质较多,成分均一性差。

技术实现要素:

4.针对现有技术制备锌锂中间合金杂质多、成分均一性差、制作困难等技术问题,本申请提供了一种锌锂中间合金的制备方法,所述所述制备方法具体包括:

5.s1:将金属锌进行熔炼,经石墨过滤片过滤获得除杂锌熔融液;

6.s2:模具预热处理后加入金属锂颗粒,迅速将除杂锌熔融液浇铸至模具中,并冷却至100℃以下获得第一锭料;

7.s3:将所述第一金属锭料加热重熔,并保温0.2

‑

2h后浇铸,冷却至100℃以下获得锌锂中间合金。

8.进一步地,所述金属锌和金属锂的纯度大于99.95%。

9.进一步地,所述金属锌熔炼和加热重熔的温度为550

‑

650℃。

10.进一步地,所述模具预热处理具体包括:

11.将石墨模具或氮化硼模具置于250

‑

350℃条件下保温0.5

‑

3h。

12.基于同一发明构思,本发明还提供了一种锌锂中间合金,所述锂中间合金由权利要去1

‑

4任意所述的制备方法获得。

13.进一步地,所述锌锂中间合金中锂的百分含量为0

‑

20%。

14.有益效果:

15.(1)本发明锌锂中间合金的制备方法经过锌的熔融、过滤、模具预热加入锂金属颗粒、锌熔融液浇铸冷却、重熔保温、浇铸冷却获得锌锂中间合金,制备过程简单,解决了金属锂在高温环境下易氧化、燃烧产生大量杂质在合金机体内的技术问题,同时了大大提高了锌锂合金的成分均一性。

16.(2)本发明将熔融态的锌经石墨过滤片进行过滤,杂质被过滤片吸附、阻挡,有效的防止非金属杂质混入至锌熔融液中,保证锌熔融液的质量。

17.(3)本发明将锂以金属颗粒放入至模具中,并采用锌熔融液浇铸,金属锂会随熔融态金属锌开始冲形,经冷却后重熔并保温一段时间后,铸锭中未溶解的金属锂在重熔过程中充分溶解,同时熔融状态下表面的氧化膜会隔绝氧气,避免二次氧化造成金属氧化物混

入造成二次污染,有效的降低夹杂、气孔等缺陷的产生,获得成分均一易成型的锌锂中间合金。

附图说明

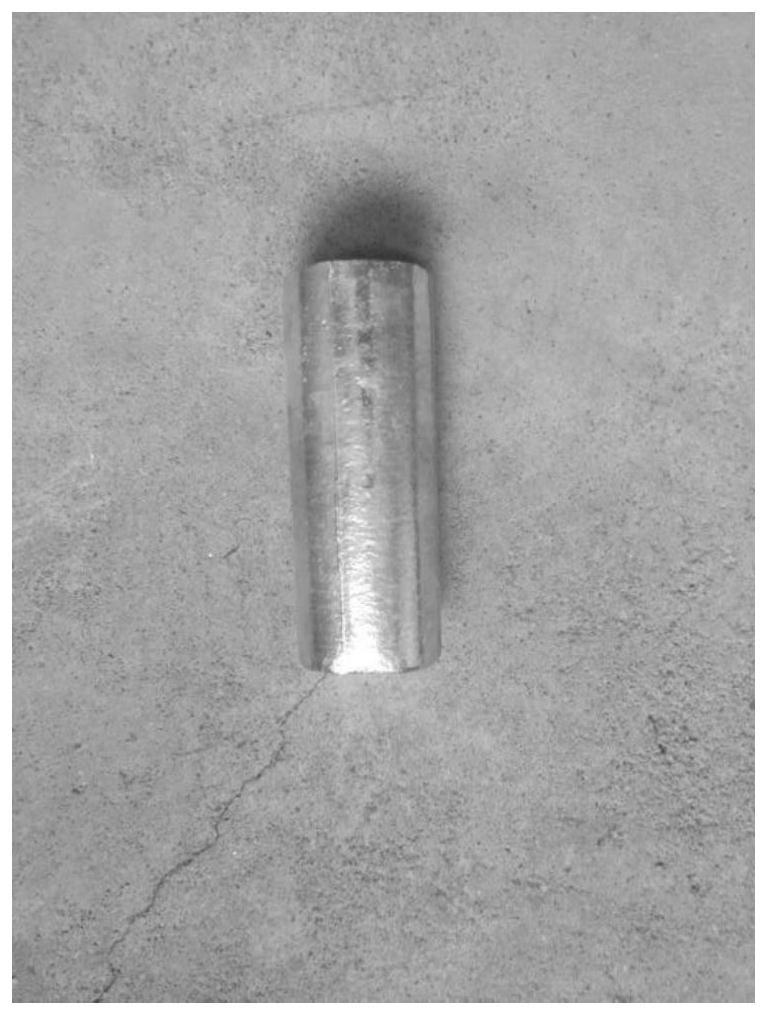

18.图1为本发明实施例1提供的锌锂中间合金的实物图;

19.图2为本发明对比例1提供的锌锂中间合金的实物图;

20.图3为本发明对比例2提供的锌锂中间合金的实物图。

具体实施方式

21.为了更加清楚阐述本发明的技术内容,在此结合具体实施例予以详细说明,显然,所列举的实施例只是本技术方案的优选实施方案,本领域的技术人员可以根据所公开的技术内容显而易见地得出的其他技术方案仍属于本发明的保护范围。

22.实施例1

23.按照金属锂含量为10%的配比称取纯度大于99.95%的金属锌和金属锂。将金属锌加热到650℃高温熔炼,经过石墨过滤片过滤获得除杂锌熔融液;保持石墨模具具表面洁净无异物,将石墨模具放置于350℃保温,待浇铸时将模具取出;将称量好的金属锂颗粒加入至模具中,并立即开始第一次浇铸,浇铸时保证锌熔融液温度为650℃灌入模具;待浇铸完成后冷却至100℃以下,取出获得第一锭料;将获得第一锭料加热至600℃至熔融状态,到达温度点后,静置1h,第一浇铸中未溶解的金属锂会在重熔过程中再次溶解,达到中间合金成分均匀的目的,重熔过程中高温会在熔体表层生产一层氧化膜,熔融状态下表层的氧化膜会隔绝空气,避免高温状态下的金属锂氧化,再进行浇铸冷却至100℃以下,表层的氧化膜被阻挡,有效降低夹杂、气孔等缺陷的产生,获得锌锂中间合金。

24.实施例2

25.按照金属锂含量为5%的配比称取纯度大于99.95%的金属锌和金属锂。将金属锌加热到600℃高温熔炼,经过石墨过滤片过滤获得除杂锌熔融液;保持石墨模具具表面洁净无异物,将氮化硼模具放置于350℃保温,待浇铸时将模具取出;将称量好的金属锂颗粒加入至模具中,并立即开始第一次浇铸,浇铸时保证锌熔融液温度为620℃灌入模具;待浇铸完成后冷却至100℃以下,取出获得第一锭料;将获得第一锭料加热至600℃至熔融状态,到达温度点后,静置1h,第一浇铸中未溶解的金属锂会在重熔过程中再次溶解,达到中间合金成分均匀的目的,重熔过程中高温会在熔体表层生产一层氧化膜,熔融状态下表层的氧化膜会隔绝空气,避免高温状态下的金属锂氧化,再进行浇铸冷却至100℃以下,表层的氧化膜被阻挡,有效降低夹杂、气孔等缺陷的产生,获得锌锂中间合金。

26.实施例3

27.按照金属锂含量为15%的配比称取纯度大于99.95%的金属锌和金属锂。将金属锌加热到600℃高温熔炼,经过石墨过滤片过滤获得除杂锌熔融液;保持石墨模具具表面洁净无异物,将石墨模具放置于350℃保温,待浇铸时将模具取出;将称量好的金属锂颗粒加入至模具中,并立即开始第一次浇铸,浇铸时保证锌熔融液温度为600℃灌入模具;待浇铸完成后冷却至100℃以下,取出获得第一锭料;将获得第一锭料加热至600℃至熔融状态,到达温度点后,静置1h,第一浇铸中未溶解的金属锂会在重熔过程中再次溶解,达到中间合金

成分均匀的目的,重熔过程中高温会在熔体表层生产一层氧化膜,熔融状态下表层的氧化膜会隔绝空气,避免高温状态下的金属锂氧化,再进行浇铸冷却至100℃以下,表层的氧化膜被阻挡,有效降低夹杂、气孔等缺陷的产生,获得锌锂中间合金。

28.对比例1

29.按照金属锂含量为10%的配比称取纯度大于99.95%的金属锌和金属锂。将金属锌加热到650℃高温熔炼,经过石墨过滤片过滤获得除杂锌熔融液;保持石墨模具具表面洁净无异物,将石墨模具放置于350℃保温,待浇铸时将模具取出;将锌熔融液温度为650℃浇铸至模具,并称量好的金属锂颗粒加入至模具中;待金属锂完全熔融后冷却至100℃以下,取出获得第一锭料;将获得第一锭料加热至600℃至熔融状态,到达温度点后,静置1h,第一浇铸中未溶解的金属锂会在重熔过程中再次溶解,达到中间合金成分均匀的目的,重熔过程中高温会在熔体表层生产一层氧化膜,熔融状态下表层的氧化膜会隔绝空气,避免高温状态下的金属锂氧化,再进行浇铸冷却至100℃以下,表层的氧化膜被阻挡,有效降低夹杂、气孔等缺陷的产生,获得锌锂中间合金。

30.对比例2

31.按照金属锂含量为10%的配比称取纯度大于99.95%的金属锌和金属锂。将金属锌加热到650℃高温熔炼,经过石墨过滤片过滤获得除杂锌熔融液;保持石墨模具具表面洁净无异物,将石墨模具放置于350℃保温,待浇铸时将模具取出;将称量好的金属锂颗粒加入至模具中,并立即开始第一次浇铸,浇铸时保证锌熔融液温度为650℃灌入模具;待浇铸完成后冷却至100℃以下,取出获得第一锭料,作为锌锂中间合金,省略重熔和后续过程。

32.根据实施例1

‑

3和对比例1

‑

2获得的锌锂中间合金的外观与杂质检测,如附图1和附图2,可知本发明制备方法获得的锂锌中间合金金属容易浇铸重新,表层氧化膜少,夹杂、气孔等缺陷明显减少,具有明显的金属光泽;而对比例1通过将金属锂加入至锌熔融液中,浇铸过程夹杂多,合金无法冲形,对比例2中的合金材料夹杂、气孔等缺陷较多,不具有金属光泽。

33.综上所述,本发明锌锂中间合金的制备方法经过锌的熔融、过滤、模具预热加入锂金属颗粒、锌熔融液浇铸冷却、重熔保温、浇铸冷却获得锌锂中间合金,制备过程简单,解决了金属锂在高温环境下易氧化、燃烧产生大量杂质在合金机体内的技术问题,经过重熔过程,使得锂充分溶解,同时熔融状态下表面的氧化膜会隔绝氧气,避免二次氧化造成金属氧化物混入造成二次污染,有效的降低夹杂、气孔等缺陷的产生,获得成分均一易成型的锌锂中间合金。

34.以上所述实施例,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1