铀提取过程高澄清度结晶反萃取方法与流程

1.本发明涉及铀水冶领域,尤其涉及铀提取过程高澄清度结晶反萃取方法。

背景技术:

2.现在工业上天然铀水冶流程,多为矿石浸出液进行离子交换吸附、或者溶剂萃取,得到淋洗液或者反萃取液进行铀沉淀得到天然铀产品。目前铀提取浸出液一般为硫酸体系。

3.溶剂萃取一般采用叔胺萃取或者p204萃剂萃取。p204萃取剂为磷类中强酸阳离子萃取剂。为了提高有机相中铀/氢比例从而降低酸碱消耗,可以在有机相中可以补充加入trpo,即采用p204

‑

trpo混合萃取剂进行协同萃取。但p204

‑

trpo萃取剂的分相性能较差。

4.p204或者p204

‑

trpo负载铀有机相一般可以通过碳酸钠进行反萃取,以得到碳酸钠体系的反萃取液,碳酸根与铀反应形成络合阴离子,使其不被萃取,并在碱性条件下不发生沉淀,反萃液再通过调酸加碱、或者直接加碱沉淀,生产重铀酸钠产品。p204或者p204

‑

trpo负载铀有机相另一制备铀产品的方法是加入碳酸铵进行反萃取,由于铀在碳酸铵体系中的溶解度较小,所以加入碳酸铵后,会形成三碳酸铀酰铵(auc)晶体,该过程同时包括反萃取和结晶,称为结晶反萃取过程。

5.结晶反萃取过程,涉及到有机相、水相和固相,虽然比反萃后再进行结晶沉淀的工艺过程短,但反应和操作更加复杂,对技术要求更高。结晶反萃取过程,容易发生乳化或者三相夹带。其中贫有机相澄清度较低,会造成萃取乳化、萃余超标、转型液难以处置等后续问题;水相不清会造成后续结晶母液处理困难、产品超标等问题。

6.如何提高p204负载铀有机相结晶反萃取两相的澄清度是铀提取结晶反萃取过程的重要技术问题。

技术实现要素:

7.本发明要解决的技术问题是:提供一种铀提取过程高澄清度结晶反萃取方法,解决了分相困难及晶型不好的问题,实现结晶反萃取的稳定良性运行,使分相效果良好、两相清澈透明,所得auc晶体颗粒大、晶体形态好,达到良好的反萃取、结晶效果。

8.本发明提供了铀提取过程高澄清度结晶反萃取方法,包括以下步骤:

9.步骤1:将负载铀的有机相,反萃取剂和三碳酸铀酰胺浆体混合反应,保持反应温度为30~50℃,得到混合相;

10.所述反萃取剂为碳酸铵和/或碳酸氢铵,所述反萃取剂的浓度为50~150g/l;

11.所述反萃取剂与所述负载铀的有机相的流比n1为1~4;

12.步骤2:将所述混合相输入双界面补收三相分离设备,所述双界面补收三相分离设备的耙桨搅拌,底流浆体连续排出,排出的结晶母液用于制备三碳酸铀酰铵和所述反萃取剂的配制,

13.所述双界面补收三相分离设备包括:s筒体,其下部为锥形;

14.中心桶,设置于s筒体内的上部,与所述s筒体同轴;

15.第一混合相入口,设置于所述中心桶的顶部;

16.水相出口,设置于所述s筒体的侧壁下部,依照高度不同设置有若干个,用于排出水相;

17.晶体出口,设置于所述s筒体的底部;

18.耙桨,设置于s筒体内,由中心筒内穿过;

19.溢流堰板,设置于所述s筒体的上部,低于中心筒的上边缘,用于排出有机相;

20.所述中心桶的下沿和溢流堰板上沿设置有若干个三角形豁口;

21.有机相出口,设置于所述s筒体外壁的上部,用于排出由溢流堰板流出的有机相。

22.优选地,所述步骤1中,将负载铀的有机相,反萃取剂和三碳酸铀酰胺浆体加入第一反应器中混合反应,

23.所述第一反应器包括:筒体;搅拌桨,设置于筒体内,用于连续搅拌;

24.补充口,设置于筒体顶部,用于添加各种原料;

25.锥底出口,设置于筒体的底部,用于排出晶体;

26.第二混合相入口,设置于筒体的侧壁上部;

27.混合相出口,设置于筒体的侧壁上部;

28.所述混合相入口距筒底的高度大于混合相出口距筒底的高度。

29.优选地,所述混合相由所述第一反应器排出后,依次进入2~10个反应器继续进行处理,所述反应器与第一反应器的结构相同。

30.优选地,所述第一反应器和反应器内的晶体存留量为1/10v~1/3v;

31.所述反应器排放的晶体,一部分作为产品,一部分返回所述第一反应器中,连续稳定加入。

32.优选地,所述步骤2中,结晶母液的排出率为m1,n1

×

m1≤1/5。

33.优选地,所述第一反应器和反应器内的控制水相为连续相。

34.优选地,所述双界面补收三相分离设备间歇排放晶体或者连续排放晶体,间歇排放晶体时,间歇时间为0.5~24小时,晶体排放前开启耙桨;使粗晶聚集,细晶悬浮,排放后耙桨关闭;

35.连续排放晶体时,耙桨持续转动。

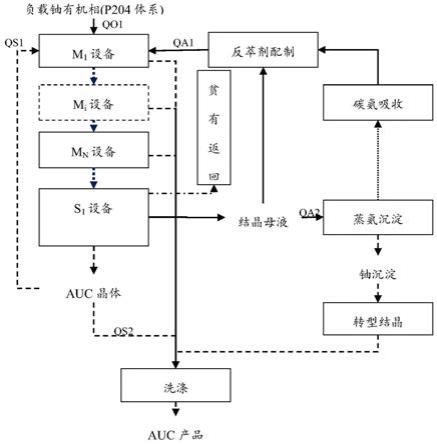

36.优选地,所述双界面补收三相分离设备的外壁设置保温层,其内部的温度为30~50℃。

37.优选地,所述步骤2中,排出的结晶母液用于制备三碳酸铀酰铵时,具体包括:所述结晶母液加热至碳酸铵分解,铀发生沉淀,分解产生气体进行水吸收,得到碳酸铵溶液,所述碳酸铵溶液用于所述反萃取剂的配制。

38.优选地,所述步骤1中,有机相时的停留间为0.5~4小时。

39.与现有技术相比,本发明的铀提取过程高澄清度结晶反萃取方法,配合特定的双界面补收三相分离设备,实现了以下有益效果:

40.(1)p204体系负载有机相的反萃取,贫有铀浓度达到理想效果;

41.(2)获得的晶体形态良好,晶体颗粒大,细晶含量低;

42.(3)分享效果良好,两相清澈透明;

43.(4)实现了料液的循环利用,经济环保。

附图说明

44.图1表示双界面补收三相分离设备的侧视图;

45.图2表示双界面补收三相分离设备剖面图;

46.图3表示第一反应器的结构示意图;

47.图4表示双界面补收三相分离设备的分相示意图;

48.图5表示本发明实施例1的流程图。

具体实施方式

49.为了进一步理解本发明,下面结合实施例对本发明的实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

50.本发明的实施例公开了铀提取过程高澄清度结晶反萃取方法,包括以下步骤:

51.步骤1:将负载铀的有机相,反萃取剂和三碳酸铀酰胺浆体混合反应,保持反应温度为30~50℃,得到混合相;

52.所述反萃取剂为碳酸铵和/或碳酸氢铵,所述反萃取剂的浓度为50~150g/l;

53.所述反萃取剂与所述负载铀的有机相的流比n1为1~4;

54.步骤2:将所述混合相输入双界面补收三相分离设备,所述双界面补收三相分离设备的耙桨搅拌,底流浆体连续排出,排出的结晶母液用于制备三碳酸铀酰铵和所述反萃取剂的配制,

55.所述双界面补收三相分离设备,如图1和2所示,包括:s筒体1,其下部为锥形;

56.中心桶2,设置于s筒体1内的上部,与所述s筒体同轴;

57.第一混合相入口3,设置于所述中心桶2的顶部;

58.水相出口4,设置于所述s筒体1的侧壁下部,依照高度不同设置有若干个,用于排出水相;

59.晶体出口5,设置于所述s筒体1的底部;

60.耙桨6,设置于s筒体1内,由中心筒内穿过;

61.溢流堰板7,设置于所述s筒体1的上部,低于中心筒的上边缘,用于排出有机相;

62.所述中心桶2的下沿和溢流堰板6上沿设置有若干个三角形豁口;

63.有机相出口8,设置于所述s筒体1外壁的上部,用于排出由溢流堰板流出的有机相。

64.以下按照具体步骤,详细说明本发明铀提取过程高澄清度结晶反萃取方法。

65.步骤1:将负载铀的有机相,反萃取剂和三碳酸铀酰胺浆体混合反应,保持反应温度为30~50℃,有机相时的停留间为0.5~4小时,得到混合相;

66.所述负载铀的有机相中含h

+

和uo

22+

离子,浓度分别用c

h0

mol/l,c

u0

mol/l表示。

67.该步骤,优选在第一反应器中进行反应,即:将负载铀的有机相,反萃取剂和三碳酸铀酰胺浆体加入第一反应器中混合反应;

68.所述第一反应器,如图3所示,包括:筒体9;

69.搅拌桨14,设置于筒体内,用于连续搅拌;

70.补充口11,设置于筒体顶部,用于添加各种原料;

71.锥底出口13,设置于筒体的底部,用于排出晶体;

72.第二混合相入口10,设置于筒体的侧壁上部;

73.混合相出口12,设置于筒体的侧壁上部;

74.所述第二混合相入口12距筒底的高度大于混合相出口10距筒底的高度。

75.所述反萃取剂为碳酸铵和/或碳酸氢铵,所述反萃取剂的浓度为50~150g/l;

76.所述反萃取剂与所述负载铀的有机相的流比n1为1~4;

77.所述混合相由所述第一反应器排出后,依次进入2~10个反应器继续进行处理,所述反应器与第一反应器的结构相同。

78.所述第一反应器和反应器内的控制水相为连续相。

79.所述第一反应器和反应器内的晶体存留量为1/10v~1/3v;

80.所述反应器排放的晶体,一部分作为产品,一部分返回所述第一反应器中,连续稳定加入。

81.步骤2:将所述混合相输入双界面补收三相分离设备,所述双界面补收三相分离设备的耙桨搅拌,底流浆体连续排出,排出的结晶母液用于制备三碳酸铀酰铵和所述反萃取剂的配制;

82.利用所述双界面补收三相分离设备控制界面的高度,包括第一界面15,第二界面16;第一界面为中心桶内有机相与水相的界面,第二界面为s筒体内有机相与水相的界面。

83.通过控制水相出口高度控制中心桶外的界面,使中心筒外的界面高于中心筒下沿,即:第二界面高于第一界面的高度,具体如图4所示;

84.所述双界面补收三相分离设备间歇排放晶体或者连续排放晶体,间歇排放晶体时,间歇时间为0.5~24小时,晶体排放前开启耙桨;使粗晶聚集,细晶悬浮,排放后耙桨关闭;

85.连续排放晶体时,耙桨持续转动。

86.优选地,所述双界面补收三相分离设备的外壁设置保温层,其内部的温度为30~50℃。

87.结晶母液的排出率为m1,n1

×

m1≤1/5。

88.排出的结晶母液用于制备三碳酸铀酰铵时,具体包括:所述结晶母液加热至碳酸铵分解,铀发生沉淀,分解产生气体进行水吸收,得到碳酸铵溶液,所述碳酸铵溶液用于所述反萃取剂的配制。

89.为了进一步理解本发明,下面结合实施例对本发明提供的铀提取过程高澄清度结晶反萃取方法进行详细说明,本发明的保护范围不受以下实施例的限制。

90.实施例1

91.本实施例的流程如图5所示。采用m1~m3反应器与双界面补收三相分离设备s1。3个反应器的有效体积为1m3。萃取剂为p204

‑

trpo

‑

煤油,p204浓度为0.15mol/l,负载铀有机相中铀浓度为9g/l。反萃剂浓度为100g/l碳酸铵和15g/l碳酸氢铵。反萃取剂与负载有机相同时加入第一反应器,即m1设备中。auc晶体同时连续加入,auc以浆体的形式加入,固含量50%。反萃剂、负载有机相、浆体的流比为qa1/qo1/qs1=2/1/1,n1=2,流量分别为0.5m3/h、0.25m3/h、0.25m3/h。有机相停留时间为1h,反应温度为40℃,设备内晶体含量为(v/v)

12.5%。混合相依次进入反应器m2、反应器m3、双界面补收三相分离设备s1。双界面补收三相分离设备控制中心桶外液体界面高于中心筒下沿,耙桨慢速搅拌,底流浆体连续泵出,一部分返回,一部分留作产品,产品量为2.25kgu/h。结晶母液返回率1

‑

m1=0.95,n1*m1=0.1。排放的结晶母液蒸氨沉铀。碳铵加水吸收,得到浓碳铵溶液,浓碳铵溶液用于反萃剂配制以及auc转型结晶。各m设备不定期排放沉底大颗粒晶体。所有的晶体经洗涤过滤后得到auc产品。贫有机相澄清不夹带,铀浓度8mg/l,结晶母液澄清不夹带,auc产品为大颗粒晶体。

92.实施例2

93.采用m1~m4反应器与双界面补收三相分离设备s1。4个反应器的有效体积为3m3。萃取剂为p204

‑

煤油,p204浓度为0.15mol/l,负载铀有机相中铀浓度为7g/l。反萃剂浓度为130g/l碳酸铵和20g/l碳酸氢铵。反萃取剂与负载有机相同时加入第一反应器,即m1设备中。auc晶体同时连续加入,auc以浆体的形式加入,固含量50%。反萃剂、负载有机相、浆体的流比为qa1/qo1/qs1=1/1/1,n1=1,流量分别为0.5m3/h、0.5m3/h、0.5m3/h。有机相停留时间为2h,反应温度为50℃,设备内晶体含量为(v/v)16.7%。混合相依次进入反应器m2、反应器m3、反应器m4、双界面补收三相分离设备s1。双界面补收三相分离设备控制中心桶外液体界面高于中心筒下沿,耙桨慢速搅拌,底流浆体连续泵出,一部分返回,一部分留作产品,产品量为3.5kgu/h。结晶母液返回率1

‑

m1=0.95,n1*m1=0.05。排放的结晶母液蒸氨沉铀。碳铵加水吸收,得到浓碳铵溶液,浓碳铵溶液用于反萃剂配制以及auc转型结晶。各m设备不定期排放沉底大颗粒晶体。所有的晶体经洗涤过滤后得到auc产品。贫有机相澄清不夹带,铀浓度15mg/l,结晶母液澄清不夹带,auc产品为大颗粒晶体。

94.实施例3

95.采用m1~m6反应器与双界面补收三相分离设备s1。6个反应器的有效体积为1m3。萃取剂为p204

‑

煤油,p204浓度为0.10mol/l,负载铀有机相中铀浓度为5g/l。反萃剂浓度为70g/l碳酸铵和10g/l碳酸氢铵。反萃取剂与负载有机相同时加入第一反应器,即m1设备中。auc晶体同时连续加入,auc以浆体的形式加入,固含量50%。反萃剂、负载有机相、浆体的流比为qa1/qo1/qs1=2/1/1,n1=2,流量分别为1m3/h、0.25m3/h、0.25m3/h。有机相停留时间为0.5h,反应温度为40℃,设备内晶体含量为(v/v)12.5%。混合相依次进入反应器m2、反应器m3、反应器m4、反应器m5、反应器m6、双界面补收三相分离设备s1。双界面补收三相分离设备控制中心桶外液体界面高于中心筒下沿,晶体间歇排放,间歇为时间2h,晶体排放前开启耙10min。使粗晶聚集,细晶悬浮,排放后耙桨关闭。排放的浆体一部分返回,一部分留作产品,产品量为2.5kgu/h。结晶母液返回率1

‑

m1=0.95,n1*m1=0.1。排放的结晶母液蒸氨沉铀。碳铵加水吸收,得到浓碳铵溶液,浓碳铵溶液用于反萃剂配制以及auc转型结晶。各m设备不定期排放沉底大颗粒晶体。所有的晶体经洗涤过滤后得到auc产品。贫有机相澄清不夹带,铀浓度20mg/l,结晶母液澄清不夹带,auc产品为大颗粒晶体。

96.实施例4

97.采用m1~m3反应器与双界面补收三相分离设备s1。3个反应器的有效体积为4m3。萃取剂为p204

‑

煤油,p204浓度为0.15mol/l,负载铀有机相中铀浓度为7g/l。反萃剂浓度为100g/l碳酸铵和15g/l碳酸氢铵。反萃取剂与负载有机相同时加入第一反应器,即m1设备中。auc晶体同时连续加入,auc以浆体的形式加入,固含量50%。反萃剂、负载有机相、浆体的流比为qa1/qo1/qs1=1/1/2,n1=1,流量分别为0.25m3/h、0.25m3/h、0.5m3/h。有机相停

留时间为4h,反应温度为30℃,设备内晶体含量为(v/v)25%。混合相依次进入反应器m2、反应器m3、双界面补收三相分离设备s1。双界面补收三相分离设备控制中心桶外液体界面高于中心筒下沿,耙桨慢速搅拌,底流浆体连续泵出,一部分返回,一部分留作产品,产品量为1.75kgu/h。结晶母液返回率1

‑

m1=0.95,n1*m1=0.05。排放的结晶母液蒸氨沉铀。碳铵加水吸收,得到浓碳铵溶液,浓碳铵溶液用于反萃剂配制以及auc转型结晶。各m设备不定期排放沉底大颗粒晶体。所有的晶体经洗涤过滤后得到auc产品。贫有机相澄清不夹带,铀浓度5mg/l,结晶母液澄清不夹带,auc产品为大颗粒晶体。

98.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

99.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1