一种电渣熔铸变截面铸件渣池厚度控制的方法与流程

1.本发明涉及到铸造领域电渣熔铸渣池控制的方法,特别提供一种电渣熔铸变截面铸件渣池厚度控制的方法。

背景技术:

2.电渣熔铸是集熔化、精炼、凝固、近终成形为一体的铸造方法,是生产高品质铸件的重要途径之一。电渣熔铸的工艺特点是在结晶器中依靠熔融状态的渣料(即渣池)对电极连续进行熔化、精炼,金属液穿过渣池进入结晶器连续凝固成型。

3.渣池是电渣熔铸过程的核心部分。为保证熔铸参数的合理和冶金质量的一致,希望在熔铸过程中始终保持相同的渣池厚度。但由于电渣熔铸连续进行的原理特性和产品的多样性,对于变截面铸件,不可避免地存在大截面过渡到小截面后渣池厚度过大的情况。迄今为止,尚无有效手段彻底解决电渣熔铸变截面铸件渣池厚度变化的问题。

4.经文献检索,国内外已公开发表了复合式结晶器的相关文献(如《中国铸造装备与技术》2002年第1期,李长生,李海生,电渣熔铸曲轴复合结晶器的设计;申请专利号201910046716,张玉廷,电渣熔铸叶片多层分段组合式分体异型结晶器的制备方法;《中国发明与专利》2008年第8期,电渣熔铸可退让结晶器等)。

5.虽然上述技术解决了各自面对的问题,提出了渣池水平移动、组合式结晶器、活块可移动式结晶器等概念,但主要用于解决产品的成型和质量控制问题,未涉及到电渣熔铸过程渣池厚度的控制。在电渣熔铸变截面铸件渣池厚度控制方面,仍未提出彻底解决方案。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于解决电渣熔铸变截面铸件渣池厚度变化的问题,提供一种高度可调的阻拦式结晶器,在截面过渡前端将渣池分割为2个以上(含2个)的区域,允许其中一个区域的渣池向小截面过渡,其余区域的渣池不过渡,通过各区域体积的控制,实现大小两个截面渣池厚度相同的目的。

7.为实现上述目的,本发明的技术方案如下:

8.本发明一种电渣熔铸变截面铸件渣池厚度控制的方法,该方法将阻拦结晶器嵌入渣池形成过渡区渣池和非过渡区渣池,通过阻拦结晶器的施加位置或阻拦高度调整过渡区渣池的体积,进而控制电渣熔铸变截面铸件渣池厚。

9.阻拦式结晶器用于截面积由大变小过渡的前端,为独立嵌入单元,可嵌入1个或多个;通过阻拦结晶器嵌入渣池,将渣池分割为2个或2个以上区域,其中1个区域为过渡区,随熔铸进行渣池继续向小截面区过渡,其余非过渡区域渣池自然冷却凝固,不向小截面区过渡;阻拦式结晶器通过机械连接固定于主体结晶器之上,其高度位置可调;渣池厚度控制方法之一是通过阻拦结晶器的施加位置调整过渡渣池的体积;渣池厚度控制方法之二是通过阻拦高度调整过渡渣池的体积;阻拦式结晶器采用单独水冷结构。

10.阻拦式结晶器为独立嵌入单元,嵌入个数≥1。

11.阻拦式结晶器包括铜板和盖板,采用单独水冷结构,设有进水口和出水口。阻拦式结晶器通过限位立板固定。

12.阻拦式结晶器安装在截面积由大变小过渡的前端,通过其分割阻拦功能,避免渣池全部过渡到小截面区。

13.阻拦式结晶器通过机械连接固定于主体结晶器之上,连接方式为螺栓或销孔,阻拦式结晶器嵌入渣池的高度可通过螺栓或销控孔置进行调整。

14.阻拦式结晶器的施加位置决定了其将渣池分割成的各区域大小,该施加位置在工艺设计中确定,确定后不可变更;通过调整阻拦式结晶器的阻拦高度,可以改变过渡到小截面区渣池的体积。

15.本发明的目的是通过以下措施实现的:

16.(1)、型线尺寸设计:根据铸件形状和工艺要求设计出结晶器的内腔型线尺寸。

17.(2)、渣池厚度计算:根据工艺需要,计算大小截面各自合理的渣池厚度和渣量。

18.(3)、分区计算:根据截面变化情况和工艺需要的渣池厚度将过渡前端的大截面区域进行计算分区,确定阻拦式结晶器的施加位置。

19.(4)、结构设计:设计阻拦式结晶器的结构、尺寸,阻拦式结晶器为单独水冷单元,进水、出水各一支。

20.(5)、连接方式设计:阻拦式结晶器可单独作为一部分施加于大截面区与小截面区之间,也可施加于大截面区或小截面区的主体结晶器之上,通过高度可调的螺栓或销孔等机械方式,实现阻拦高度可调。

21.本发明与现有技术相比,所具有的优点如下:

22.(1)相比现有技术,本发明实现了电渣熔铸变截面铸件由大变小区域渣池的阻拦,解决了渣池全部过渡造成的小截面区渣池过厚的问题。

23.(2)相比现有技术,阻拦式结晶器在熔铸前安装在主体结晶器之上,被截断的渣池在结晶器内部冷却凝固,避免了传统依靠人力减少渣池的繁琐操作或使渣池自然溢出的危险操作。

24.(3)本发明中阻拦式结晶器的高度可调,渣池厚度调整空间极大,更好地适应工艺调整的需要。

25.(4)本发明原理可进一步扩展用于换渣操作,即当熔铸时间过长,渣池成分变化较大后,通过阻拦部分旧渣,在过渡区添加新渣实现渣池成分的恢复,此功能不局限于变截面铸件。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

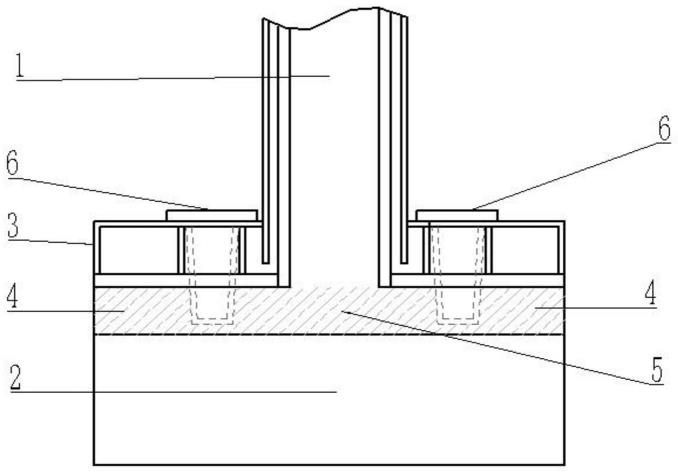

27.图1:本发明阻拦式结晶器实现电渣熔铸变截面铸件渣池厚度控制的原理示意图;

28.其中,1-小截面区、2-大截面区、3-主体结晶器、4-非过渡区渣池、5-过渡区渣池、6-阻拦式结晶器。

29.图2:本发明阻拦式结晶器结构示意图;

30.其中,7-进水口、8-出水口、9-铜板、10-盖板、11-限位立板。

具体实施方式

31.实施例1:

32.选取水轮机导叶产品,通过电渣熔铸工艺制造。阻拦式结晶器实现电渣熔铸变截面铸件渣池厚度控制如图1所示;

33.(1)根据导叶的形状尺寸和技术要求,设计工艺补贴量,确定结晶器内腔尺寸,在瓣体向长轴过渡面位置施加阻拦式结晶器;

34.(2)在上结晶器底座留出阻拦式结晶器安装孔2个,施加2个阻拦式结晶器,将瓣体区域(大截面区域)渣池分割成3部分,中间部分为过渡区,随熔铸进行,渣池过渡到长轴区域(小截面区域),两边部分为非过渡区,随熔铸进行,该区域渣池自然冷却凝固,不向长轴区域过渡;

35.(3)瓣体区域宽度650mm,截面积为922cm2,长轴区域直径150mm,截面积177cm2,两个阻拦式结晶器宽度为71mm,阻拦式结晶器伸出上箱底座距离(即阻拦高度)70mm;

36.(4)阻拦式结晶器制造流程:铜板制备——铜板矫形——盖板焊接——进出水管焊接——销孔板焊接——与上结晶器组装定位;

37.(5)使用流程:熔铸进行至截面变化位置,渣池厚度75mm,将上结晶器与下结晶器组合,阻拦式结晶器嵌入瓣体区域渣池,将渣池分割为3个区域,中间过渡区渣池随熔铸进行继续过渡,其余区域逐渐冷却凝固,经过阻拦,过渡区渣池中渣量由17kg变为10kg,阻拦41%的渣池过渡。

38.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1