一种稀土铝合金材料及其制备方法

1.本发明涉及有色金属技术领域,具体而言,涉及一种稀土铝合金材料及其制备方法。

背景技术:

2.al

‑

zn

‑

mg

‑

cu系铝合金因其具有高淬透性、高强、高损伤容限而在大型飞机等领域具有重大应用背景。实际应用中,航空结构材料与大气里的腐蚀介质接触时间较长,而且在远程飞行中,环境比较恶劣,耐腐蚀性是考察航空用铝合金的一项重要指标。同时,al

‑

zn

‑

mg

‑

cu系铝合金锻件主要用于空中客机的翼梁、翼肋和起落架等承力结构件上,这又要求其必须具有较高的强度,但现有的al

‑

zn

‑

mg

‑

cu系铝合金腐蚀性能以及强度较差。

技术实现要素:

3.本发明解决的问题是如何解决现有的al

‑

zn

‑

mg

‑

cu系铝合金腐蚀性能以及强度较差的技术问题。

4.为解决上述问题,本发明提供一种稀土铝合金材料,包括如下质量百分比的元素:7.13%

‑

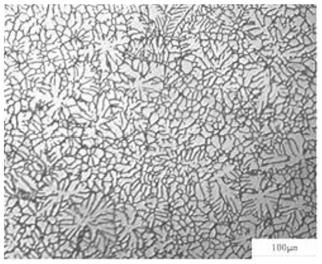

7.88%zn,1.43%

‑

1.58%mg,1.33%

‑

1.47%cu,0.14%

‑

0.16%zr,0.14%

‑

0.16%稀土元素,余量为铝和不可避免的杂质,所述杂质的总含量≤0.1%。

5.进一步地,所述cu和所述zr分别为al

‑

cu中间合金、al

‑

zr中间合金中的cu、zr的质量。

6.相较于现有技术而言,本发明的稀土铝合金材料腐蚀性能以及强度高,能够有效地用于空中客机的翼梁、翼肋和起落架等承力结构件。

7.本发明通过稀土元素微合金化,严格控制其它元素的含量,且稀土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金显微组织均匀且细小。

8.为解决上述问题,本发明还提供一种稀土铝合金材料的制备方法,包括如下步骤:

9.步骤s1、配料:按照稀土铝合金材料中各元素的百分比称取工业纯铝、工业纯锌、工业纯镁、al

‑

cu中间合金、al

‑

zr中间合金和稀土中间合金进行配料;

10.步骤s2、熔炼前准备:坩埚进行预热;

11.步骤s3、熔炼:将所述工业纯铝、所述工业纯锌、所述工业纯镁、所述al

‑

cu中间合金、所述al

‑

zr中间合金和所述稀土中间合金进行熔炼,得到熔体;

12.步骤s4、精炼:将所述坩埚保温,并向所述熔体中加入c2cl6,直至无黄色气体冒出后,静置保温;

13.步骤s5、浇注:将所述步骤s4精炼后的所述熔体向模具内注入,待所述熔体冷却凝固后,得合金铸锭;

14.步骤s6、均匀化处理:将所述合金铸锭进行双级均匀化处理;

15.步骤s7、轧制处理:将所述双级均匀化处理后的合金铸锭进行多道次热轧,在所述多道次热轧结束后,进行退火并冷却至室温,所述退火结束后,再进行多道次冷轧,得到合

金板材;

16.步骤s8、固溶处理:将所述合金板材加热至470℃

‑

490℃进行保温,保温后水淬至室温;

17.步骤s9、时效处理:将所述步骤s8处理后的合金板材加热保温,然后冷却至室温,最终得到所述稀土铝合金材料。

18.进一步地,所述稀土中间合金包括al

‑

y中间合金或al

‑

er中间合金或al

‑

sc中间合金中的一种。

19.进一步地,所述步骤s3熔炼的过程具体包括以下步骤:

20.步骤s31、将所述工业纯铝加入所述预热的坩埚中,并将所述坩埚加热到720℃

‑

760℃,恒温至原料软化下榻时撒上覆盖剂,直至原料完全熔化后保温,然后向原料中加入所述al

‑

cu中间合金和所述al

‑

zr中间合金,待所述al

‑

cu中间合金和所述al

‑

zr中间合金完全熔化后充分搅拌,得到熔体;

21.步骤s32、所述坩埚降温至670℃

‑

690℃,向所述熔体中加入所述工业纯锌,搅拌至所述工业纯锌完全熔化后保温,再加入所述工业纯镁,搅拌至所述工业纯镁完全熔化;

22.步骤s33、将所述坩埚升温至720℃

‑

760℃,加入所述稀土中间合金撒上覆盖剂,恒温至所述稀土中间合金完全熔化。

23.进一步地,所述工业纯铝、所述al

‑

si中间合金、所述al

‑

cu中间合金、所述工业纯镁和所述al

‑

ni中间合金的质量百分比为:81.09%

‑

83.84%:12.35%

‑

13.65%:2.38%

‑

2.63%:0.95%

‑

1.05%:0.48%

‑

1.58%。

24.进一步地,所述双级均匀化处理制度分别为:400℃

‑

420℃/10h

‑

12h和470℃

‑

490℃/11h

‑

13h。

25.进一步地,每道次所述热轧后在400℃

‑

430℃条件下保温10

‑

20min后,再进行下一道次所述热轧。

26.进一步地,所述退火制度为:380℃

‑

410℃/1.5h

‑

2.5h。

27.进一步地,所述时效处理制度为:110℃

‑

130℃/18h

‑

24h。

28.相较于现有技术而言,本发明的稀土铝合金材料的制备方法制备出的稀土铝合金材料腐蚀性能以及强度高,能够有效地用于空中客机的翼梁、翼肋和起落架等承力结构件。

29.本发明通过多次轧制实现大塑性变形,有效地消除铸锭内部气孔和缩松等缺陷,同时在微观上使晶粒大小分布更均匀,从而提高合金的综合性能。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

31.图1为本发明一实施方式的稀土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭的dta曲线图;

32.图2为实施例1中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸态金相图;

33.图3为实施例1中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金晶间腐蚀形貌图;

34.图4为实施例2中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金铸态金相图;

35.图5为实施例2中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金晶间腐蚀形貌图;

36.图6为实施例3中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金铸态金相图;

37.图7为实施例3中al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金晶间腐蚀形貌图;

38.图8为对比例中al

‑

zn

‑

mg

‑

cu

‑

zr合金铸态金相图;

39.图9为对比例中al

‑

zn

‑

mg

‑

cu

‑

zr合金晶间腐蚀形貌图。

具体实施方式

40.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。在本发明实施例的描述中,术语“一些具体实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

41.为了更好地理解本发明而不是限制本发明的范围,在本发明中所用的表示用量、份数的所有数字、以及其他数值,在所有情况下都应理解为以词语“大约”所修饰。因此,除非特别说明,否则在说明书和权利要求书中所列出的数字参数都是近似值,其可能会根据试图获得的理想性质的不同而加以改变。各个数字参数至少应被看作是根据所报告的有效数字和通过常规的四舍五入方法而获得的。

42.本发明的实施例提供一种稀土铝合金材料,包括如下质量百分比的元素:7.13%

‑

7.88%zn,1.43%

‑

1.58%mg,1.33%

‑

1.47%cu,0.14%

‑

0.16%zr,0.14%

‑

0.16%稀土元素,余量为铝和不可避免的杂质,所述杂质总含量≤0.1%。

43.一些具体实施例,cu和zr分别为al

‑

cu中间合金、al

‑

zr中间合金中的cu、zr的质量,在熔炼过程中,cu单质熔点高,故以中间合金形式加入,而al、mg、zn单质熔点低,故以纯金属形式加入,而zr、y、er、sc元素添加量少,故以中间合金形式加入。

44.将稀土元素添加到al

‑

zn

‑

mg

‑

cu合金中形成微合金化铝合金材料,可以使其强度、硬度、塑性和腐蚀性能等综合性能提高,这是因为与稀土对该合金有变质及细化晶粒作用。稀土的变质及细化作用主要表现在抑制铝合金中粗片状富铁相的出现,使原晶内分布的粗大块状相消失,改变铝合金中mg、cu等的形态,减少针状晶,增加球状晶,达到细化晶粒及枝晶的效果。此外,铝是fcc结构,稀土为hcp结构,故稀土在铝及铝合金中溶解度较小,大部分富集在晶界处,在凝固过程中,稀土富集在固

‑

液界面前沿,增大该处的成分过冷,从而使合金的二次枝晶间距减小。另一方面,稀土原子半径(0.174nm

‑

0.204nm)比铝(0.143nm)大,稀土固溶到铝中形成置换式固溶体,从而使晶格扭曲成位错,加之凝固时固液界面前沿稀土原子的富集,造成溶液浓度的不均匀,也会导致位错产生,当位错密度达到一定值时,部分元素由原来的光滑界面方式长大,转变为粗糙界面方式长大,导致晶粒细化。

45.本发明的稀土铝合金材料腐蚀性能以及强度高,能够有效地用于空中客机的翼梁、翼肋和起落架等承力结构件。

46.本发明的另一实施例还提供一种稀土铝合金材料的制备方法,包括如下步骤:

47.步骤s1、配料:按照所述稀土铝合金材料中各元素的百分比称取工业纯铝、工业纯锌、工业纯镁、al

‑

cu中间合金、al

‑

zr中间合金和稀土中间合金进行配料。

48.具体地,配料时按照如下质量百分比进行配料:7.13%

‑

7.88%zn,1.43%

‑

1.58%mg,1.33%

‑

1.47%cu,0.14%

‑

0.16%zr,0.14%

‑

0.16%稀土元素,余量为铝和不可避免的杂质,杂质的总含量≤0.1%。

49.步骤s2、熔炼前准备:坩埚进行预热;

50.坩埚装料前加热到250~300℃之间进行预热,目的是去除水分,防止开裂。对搅拌棒、扒渣勺、模具等可接触到铝液的工具表面进行清理,均匀涂上涂料,烘干备用。

51.步骤s3、熔炼:将工业纯铝、工业纯锌、工业纯镁、al

‑

cu中间合金、al

‑

zr中间合金和稀土中间合金进行熔炼,得到熔体;

52.步骤s31、将工业纯铝加入预热的坩埚中,并将坩埚加热到720℃

‑

760℃,恒温至原料软化下榻时撒上覆盖剂,直至原料完全熔化后保温,然后向原料中加入al

‑

cu中间合金和al

‑

zr中间合金,待al

‑

cu中间合金和al

‑

zr中间合金完全熔化后充分搅拌,得到熔体;具体地,在原料表面撒上覆盖剂,目的是为防止原料与空气接触发生氧化;优选地,覆盖剂的质量为原料总质量的0.5%

‑

0.7%,更为优选地为:0.6%;优选地,坩埚加热到720℃;保温时间为:15

‑

20min,优选地,保温时间为15min。

53.为保证al

‑

cu中间合金和al

‑

zr中间合金充分熔入到原料中,使用工具将al

‑

cu中间合金和al

‑

zr中间合金下压至坩埚底部,保证其完全浸没在熔化的原料中;为防止产生局部过热,适当搅动坩埚内熔体,搅拌时先在坩埚底轻微搅拌2min,然后再彻底均匀地充分搅拌,以使坩埚内熔体各处温度和成分均匀一致。在步骤s31完成后进行扒渣,然后在进行步骤s32;扒渣前应先向熔体上均匀撒入少量覆盖剂,以使渣和熔体分离,减少带出的金属,扒渣要求平稳,防止渣卷入熔体内。扒渣尽量彻底,以避免因浮渣造成的熔体含气量增加,污染金属熔体。

54.步骤s32、坩埚降温至670℃

‑

690℃,向熔体中加入工业纯锌,搅拌至工业纯锌完全熔化后保温,再加入工业纯镁,搅拌至工业纯镁完全熔化;为防止工业纯镁烧损,可以使用铝箔包裹并迅速将其按入熔体底部,再用覆盖剂进行覆盖。在步骤s32完成后进行扒渣,然后在进行步骤s33;

55.步骤s33、将所述坩埚升温至720℃

‑

760℃,加入所述稀土中间合金撒上覆盖剂,恒温至稀土中间合金完全熔化。为减少稀土元素的烧损,将稀土中间合金用铝箔包好,并迅速其按入熔体底部。在步骤s34完成后进行扒渣,然后在进行步骤s4;

56.具体地,由于al为al

‑

zn

‑

mg

‑

cu

‑

zr合金的基本元素,故首先进行熔炼;cu、zr熔点高,为保证充分溶解,故在第二阶段加入熔炼;zn、mg易烧损,故在第三阶段加入熔炼;稀土元素起变质作用,故在最后阶段加入熔炼,此外,在合金熔炼过程中,会不断有浮渣产生,可以多次进行扒渣,以减少熔体中杂质。

57.步骤s4、精炼:将所述坩埚保温,并向所述熔体中加入c2cl6,直至无黄色气体冒出后,静置保温;

58.保持温度在720℃,在熔体中加入c2cl6,将c2cl6浸没于熔体中至无黄色气体冒出,静置保温25min,目的在于,使熔体充分精炼,提高熔体的纯净度);c2cl6的质量为原料总质量范围比为:0.5%

‑

0.7%。

59.步骤s5、浇注:将所述步骤s4精炼后的所述熔体向模具内注入,待所述熔体冷却凝固后,得合金铸锭;使用黄铜材质的铸造模具完成对熔体的浇注,获得合金铸锭。采用铜制

铸造模具的降温速度快,在浇注时可以通入冷水以进一步提高冷却速度,浇注过程要快速平稳,快速凝固可以细化晶粒,从而提高合金强度和塑性等性能。

60.步骤s6、均匀化处理:将所述合金铸锭进行双级均匀化处理;双级均匀化处理制度分别为:400℃

‑

420℃/10h

‑

12h和470℃

‑

490℃/11h

‑

13h。合理的均匀化处理有利于提高al3zr粒子析出的数量,改善其分布均匀性。均匀化过程中al3zr粒子在晶内、晶界均匀析出有利于降低材料最终的再结晶百分数,并且延长其过时效的时间,为提高材料性能打下基础。

61.均匀化处理的目的有两个:一是消除枝晶偏析,al

‑

zn

‑

mg

‑

cu系合金铸锭存在成分偏析和枝晶偏析,必须通过均匀化处理来消除或降低晶内化学成分和组织的不均匀性;二是消除非平衡凝固条件下的铸造应力,为后续热加工和热处理进行组织准备,改善铸锭的热塑性。固溶处理与时效处理目的在于将铝合金加热至较高的温度,使合金元素溶于α

‑

al基体中,保温后迅速冷却,可获得过饱和固溶体,而后通过时效处理析出,从而起到沉淀强化作用,且过饱和程度越高,时效析出相的数量越多,强化效果越明显。

62.步骤s7、轧制处理:将所述双级均匀化处理后的合金铸锭进行多道次热轧,在所述多道次热轧结束后,进行退火并冷却至室温,所述退火结束后,再进行多道次冷轧,得到合金板材;

63.具体地,将均匀化处理后的稀土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭在430℃条件下保温2h,然后进行多道次热轧,每道次热轧后在400℃

‑

430℃条件下保温10

‑

20min后,再进行下一道次所述热轧。每道次热轧的加工率不超过25%,热轧的总加工率在60%

‑

65%,如表1所示;在热轧结束后,进行原料退火,退火制度为:400℃/2h,随炉冷却至250℃,再空冷至室温。

64.表1为热轧工艺参数

[0065][0066]

在退火结束后,再进行多道次冷轧,获得稀土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金板材,冷轧每道次加工率不超过20%,总加工率为65%

‑

70%,如表2所示;中间退火制度为:380℃

‑

410℃/1.5h

‑

2.5h,随炉冷却至250℃,再空冷至室温。

[0067]

表2为冷轧工艺参数

[0068][0069]

铸态产品有着天然的缺陷,如疏松和缩孔等,多次轧制可以实现大塑性变形,将夹杂物击碎,有效地消除合金铸锭内部气孔和缩松等缺陷,同时在微观上使晶粒大小分布更均匀,并减少合金铸锭因冷却速度不均匀产生的内应力。

[0070]

步骤s8、固溶处理:将所述合金板材加热至470℃

‑

490℃进行保温,保温后水淬至室温;

[0071]

步骤s9、时效处理:将所述步骤s8处理后的合金板材加热至110℃

‑

130℃保温18

‑

24h,然后空冷至室温,最终得到稀土铝合金材料。

[0072]

本发明通过dta(差热分析)确定土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭的过烧温度,图1为稀土微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭的dta曲线图,参见图1可知,合金在477.03℃出现吸热峰,该温度是合金的过烧温度为477.03℃,因此,该合金铸锭的均匀化温度和固溶温度均不得超过此温度。

[0073]

进一步地,所述稀土中间合金包括al

‑

y中间合金或al

‑

er中间合金或al

‑

sc中间合金中的一种。

[0074]

相较于现有技术而言,本发明的稀土铝合金材料的制备方法制备出的稀土铝合金材料腐蚀性能以及强度高,能够有效地用于空中客机的翼梁、翼肋和起落架等承力结构件。

[0075]

本发明通过多次轧制实现大塑性变形,有效地消除铸锭内部气孔和缩松等缺陷,同时在微观上使晶粒大小分布更均匀,从而提高合金的综合性能。

[0076]

实施例1

[0077]

本实施例按如下步骤制备稀土y微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料;

[0078]

步骤s1、配料

[0079]

按照79.5%al、7.5%zn、1.5%mg、1.4%cu、0.15%zr及0.15%y的质量百分比,称取工业纯铝(99.99%)、工业纯锌(99.99%)、工业纯镁(99.99%)、al

‑

50%cu中间合金、al

‑

10%zr中间合金及al

‑

10%y中间合金,作为原料,原料总质量1200g。

[0080]

步骤s2、熔炼前准备

[0081]

对坩埚、搅拌棒、扒渣勺、模具等可接触到铝液的工具表面进行清理,均匀涂上涂料(涂料配比为:20%zno+10%水玻璃+70%水),烘干备用,烘烤温度为250~300℃。

[0082]

步骤s3、熔炼

[0083]

步骤s31、将工业纯铝加入到已预热坩埚中,加热到720℃,恒温至原料软化下榻时,在原料表面撒上覆盖剂(覆盖剂的主要成分为氯盐和氟盐混合物)。继续恒温至原料完

全熔化后保温15min,然后向原料中加入al

‑

cu中间合金和al

‑

zr中间合金,待al

‑

cu中间合金和al

‑

zr中间合金完全熔化后充分搅拌;然后进行扒渣,扒渣前应先向熔体上均匀撒入少量覆盖剂(本实例为4g),以使渣和熔体分离,减少带出的金属,扒渣要求平稳,防止渣卷入熔体内。扒渣尽量彻底,以避免因浮渣造成的熔体含气量增加,污染金属熔体。

[0084]

步骤s32、:加入工业纯锌、工业纯镁

[0085]

降温至680℃,向熔体中加入工业纯锌,搅拌至工业纯锌完全熔化。保温5min后,再加入工业纯镁,搅拌至工业纯镁完全熔化;然后进行扒渣,扒渣过程与步骤s3相同。

[0086]

步骤s33、:加入稀土中间合金

[0087]

升温至720℃,加入al

‑

10%y中间合金,撒上覆盖剂,恒温至al

‑

10%y中间合金完全熔化;然后进行扒渣,扒渣过程与步骤s3相同。

[0088]

步骤s4:精炼

[0089]

保持温度在720℃,在熔体中加入7.2gc2cl6,将c2cl6浸没于熔体中至无黄色气体冒出,静置保温25min;然后进行扒渣,扒渣过程与步骤s3相同。

[0090]

步骤s5:浇注

[0091]

使用黄铜材质的铸造模具完成对熔体的浇注,获得10mm厚的合金铸锭。

[0092]

为了确定合金铸锭的合金成分是否满足要求,采用等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸锭进行成分检测,其主要成分如表3所示,说明本实例采用的熔炼工艺能制备出成分满足要求的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸锭。

[0093]

表3为等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸锭进行成分检测表

[0094]

合金元素znmgcuzral实际含量/wt.%7.741.491.420.15余量设计含量/wt.%7.13

‑

7.881.43

‑

1.581.33

‑

1.470.14

‑

0.16余量

[0095]

图2为100μm下,al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸锭金相图,通过图2可以看出,添加微量y的合金铸造组织得到细化,晶粒粒径约41μm。

[0096]

步骤s6:均匀化处理

[0097]

采用ksl

‑

1700x型热处理炉将步骤s7获得的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金铸锭加热至400℃,保温12h,空冷至室温;再加热至470℃,保温12h,空冷至室温。

[0098]

步骤s7:轧制处理

[0099]

将均匀化处理后的合金铸锭去除氧化皮和铣面,控制最终厚度为8mm,在430℃条件下保温2h,然后在二辊热轧机上进行热轧,每道次热轧后先回炉加热(在430℃条件下保温15min),再进行下一道次热轧,热轧每道次加工率依次为6.25%、6.67%、7.14%、7.69%、8.33%、10.91%、14.29%、14.29%和16.67%,共进行9道次热轧,热轧总加工率为62.5%,热轧后合金铸锭厚度为3mm;热轧后进行坯料退火,退火制度为:400℃/2h,随炉冷却至250℃,再空冷至室温;退火后再冷轧,冷轧每道次加工率依次为10%、11.1%、12.5%、14.3%、16.7%、20%和16.7%,共进行7道次冷轧,冷轧总加工率为66.7%,冷轧后合金铸锭厚度为1mm;在冷轧进行4道次后进行一次退火,然后再进行第5道次冷轧,退火制度为:400℃/2h,随炉冷却至250℃,再空冷至室温;冷轧后获得al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金板材。

[0100]

步骤s8:固溶处理

[0101]

采用ksl

‑

1700x型热处理炉将步骤s7获得的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金板材加热至470℃,保温2h,然后水淬至室温,淬火转移时间不大于25s。

[0102]

步骤s9:时效处理

[0103]

采用ksl

‑

1700x型热处理炉将步骤s8获得的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15y合金板材升温至120℃,保温24h,然后空冷至室温,即得到稀土y微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料。

[0104]

本实例所得稀土y微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料按照gb/t228.1

‑

2010标准进行拉伸试验,其抗拉强度为577.7mpa,延伸率为11.14%;进行硬度测试,其硬度为175.2hv;按照gb/t7998

‑

2005标准进行晶间腐蚀测试,结果如图3所示,腐蚀深度为110μm。

[0105]

实施例2

[0106]

本实施例按如下步骤制备稀土er微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料:

[0107]

本实施例按与实施例1相同的步骤制备稀土er微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料,区别在于步骤s5中,升温至720℃,加入al

‑

10%er中间合金,撒上覆盖剂,恒温至al

‑

10%er中间合金完全熔化。

[0108]

为了确定合金铸锭的合金成分是否满足要求,采用等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金铸锭进行成分检测,其主要成分如表4所示,说明本实例采用的熔炼工艺能制备出成分满足要求的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金铸锭。

[0109]

表4等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金铸锭进行成分检测表

[0110]

合金元素znmgcuzral实际含量/wt.%7.471.531.380.16余量设计含量/wt.%7.13

‑

7.881.43

‑

1.581.33

‑

1.470.14

‑

0.16余量

[0111]

图4为100μm下,al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15er合金铸态金相图,通过如图4可以看出,添加微量er的合金铸造组织得到细化,晶粒粒径约34μm。

[0112]

本实例所得稀土er微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料按照gb/t228.1

‑

2010标准进行拉伸试验,其抗拉强度为586.6mpa,延伸率为13.40%;进行硬度测试,其硬度为182.0hv;按照gb/t7998

‑

2005标准进行晶间腐蚀测试,结果如图5所示,腐蚀深度为40μm。

[0113]

实施例3

[0114]

本实施例按如下步骤制备稀土sc微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料:

[0115]

本实施例按与实施例1相同的步骤制备稀土sc微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料,区别在于步骤s5中,升温至720℃,加入al

‑

10%sc中间合金,撒上覆盖剂,恒温至al

‑

10%sc中间合金完全熔化。

[0116]

为了确定合金铸锭的合金成分是否满足要求,采用等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金铸锭进行成分检测,其主要成分见表5,说明本实例采用的熔炼工艺能制备出成分满足要求的al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金铸锭。

[0117]

表5等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金铸锭进行成分检测表

[0118]

合金元素znmgcuzral实际含量/wt.%7.511.561.410.15余量设计含量/wt.%7.13

‑

7.881.43

‑

1.581.33

‑

1.470.14

‑

0.16余量

[0119]

图6为100μm下,al

‑

zn

‑

mg

‑

cu

‑

zr

‑

0.15sc合金铸锭金相图,通过图6可以看出,添加微量sc的合金铸造组织得到细化,晶粒粒径约25μm。

[0120]

本实例所得稀土er微合金化al

‑

zn

‑

mg

‑

cu

‑

zr合金材料按照gb/t228.1

‑

2010标准进行拉伸试验,其抗拉强度为598.5mpa,延伸率为12.48%;进行硬度测试,其硬度为188.9hv;按照gb/t7998

‑

2005标准进行晶间腐蚀测试,结果如图7所示,腐蚀深度为23μm。

[0121]

对比例

[0122]

通过现有的al

‑

zn

‑

mg

‑

cu

‑

zr合金材料制备方法进行对比,制备得到al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭,为了确定合金铸锭的合金成分是否满足要求,采用等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭进行成分检测,其主要成分如表6所示,说明本实例采用的熔炼工艺能制备出成分满足要求的al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭。

[0123]

表6等离子体原子发射光谱仪对al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭进行成分检测表

[0124]

合金元素znmgcuzral实际含量/wt.%7.251.441.360.14余量设计含量/wt.%7.13

‑

7.881.43

‑

1.581.33

‑

1.470.14

‑

0.16余量

[0125]

图8为100μm下,al

‑

zn

‑

mg

‑

cu

‑

zr合金铸锭金相图,通过如图8可以看出,未添加稀土的合金晶粒粗大,晶粒大小不均匀,经测量晶粒粒径为80μm左右。

[0126]

本对比例最终制备得到的al

‑

zn

‑

mg

‑

cu

‑

zr合金材料按照gb/t228.1

‑

2010标准进行拉伸试验,其抗拉强度为568.0mpa,延伸率为10.09%;进行硬度测试,其硬度为170.4hv;按照gb/t7998

‑

2005标准进行晶间腐蚀测试,结果如图9所示,腐蚀深度为220μm。

[0127]

通过实施例1、实施例2、实施例3与对比例的试验数据能够看出,本发明制备出的稀土铝合金材料晶粒粒径均匀细小,且通过拉伸试验和腐蚀测试能够看出,本发明制备出的稀土铝合金材料综合性能整体均比对比例要好。

[0128]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1