一种提高铜合金抵抗活性硫腐蚀的方法与流程

1.本发明属于铜合金抗腐蚀技术领域,具体涉及一种提高铜合金抵抗活性硫腐蚀的方法。

背景技术:

2.铜合金制品在使用的过程中可能会接触到一些活性硫成分,从而造成腐蚀。比如石油、润滑油、燃油等的输送管路、容器,以及在含油润滑环境中使用的含铜合金制品。在使用过程中,当这些油中的含硫物质(如抗氧剂、减摩剂、极压剂等)在一定温度、压力条件下分解释放出带有活性硫的产物,这些类型的活性硫通常会对含铜合金制品造成腐蚀。

3.目前常使用的保护铜合金的方法是添加或涂敷有机抑制剂,这类抑制剂通常含氮、硫,例如苯三唑、噻二唑等唑类有机物。这类抑制剂在铜合金表面形成单层吸附膜,从而起到抑制铜合金被腐蚀的作用。而当铜合金所处的油类介质产生一定的活性硫时,这些类型的活性硫相较上述腐蚀抑制剂具有更高的吸附能,更易反应成膜,因此上述腐蚀抑制剂形成的吸附膜不足以长时间保护铜合金不被腐蚀。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种提高铜合金抵抗活性硫腐蚀的方法。

5.本发明通过以下技术方案来实现:将铜合金表面洗净干燥后置于氮气与氧气的混合气氛中加热后冷却,氧气浓度1~5%,升温速率 5~10℃/min,保温温度150~300℃,保温时间2~10h。

6.铜或铜合金在常规条件下表面也能生成氧化层,其组成通常为氧化铜和氧化亚铜的复合物。但是,常规条件下生成的氧化层连续性致密性差,与铜合金基体的结合强度低,易发生剥离,无法抵御油料中活性硫组分的腐蚀。

7.本发明通过深入研究发现,将铜合金置于含有一定氧气的氮气中加热,并通过对工艺条件的合理控制,可以在铜合金表面生成一层连续致密的且结合在铜合金基体表面的氧化层,并且该氧化层与铜合金基体表面的结合强度较高,不易发生剥离,能够显著提升铜合金抵抗油料中活性硫组分的腐蚀作用。

8.通过对上述工艺条件的控制,生成的氧化层的厚度在100~300nm范围内,该厚度适中,具有较好的抗腐蚀能力,且不会对铜合金基体的厚度造成明显的影响。

9.本发明提供的提高铜合金抵抗活性硫腐蚀的方法,可适用于锡青铜系、铝青铜系、铜镍硅系等铜合金,例如cu 91%,sn 8%,ni 1%; cu 97%,ni 2%,sn 1%等。

10.有益效果:与现有技术相比,本发明提供的提高铜合金抵抗活性硫腐蚀的方法,能够在铜合金表面生成一层连续致密的且紧密结合在铜合金基体表面的氧化层,能够显著提升铜合金抵抗油料中活性硫组分的腐蚀作用。经本发明处理的铜合金制品,在设定的加速测试环境下,对活性硫组分的抵抗性时长(发生明显变色的时间)提升了至少50倍。

附图说明

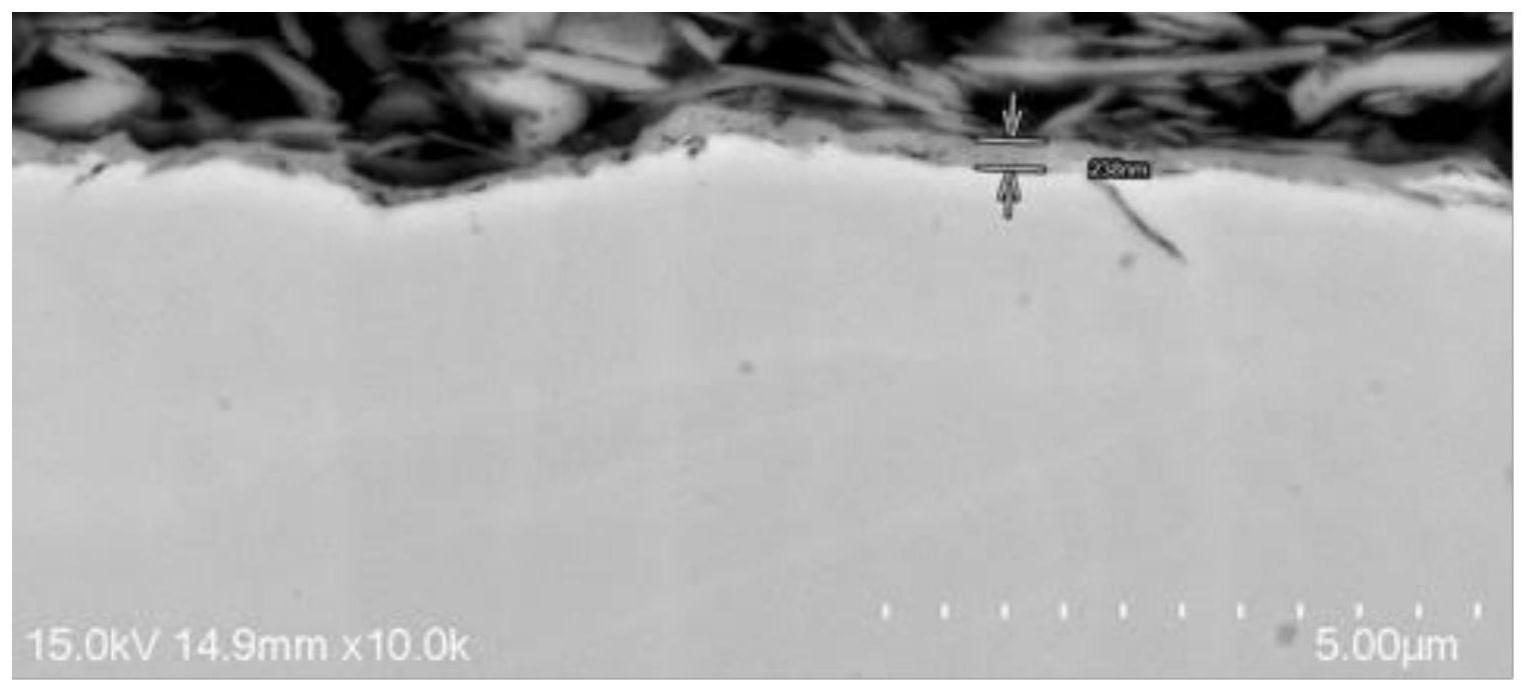

11.图1为实施例1的截面显微图。

12.图2为实施例2的截面显微图。

13.图3为对比例1的截面显微图。

14.图4为对比例2的截面显微图。

具体实施方式

15.下面通过具体实施例进一步阐明本发明,这些实施例是示例性的,旨在说明问题和解释本发明,并不是一种限制。

16.实施例1一种提高铜合金抵抗活性硫腐蚀的方法,将铜合金表面洗净干燥后置于氮气与氧气的混合气氛中加热再冷却,具体如下。

17.铜合金组成:cu 91%,sn 8%,ni 1%升温速率: 5℃/min保温温度 300℃保温时间 10h混合气中氧气浓度 5%(按分压计,下同)。

18.处理后样品截面显微图如图1所示,铜合金基体表面可见一层厚度约为238nm的连续致密的氧化层,且该氧化层紧密结合在铜合金基体表面。

19.按照astm d130润滑油测试部分内容,将样品置于150℃润滑油环境中浸泡500h未发生腐蚀。

20.按照astm d1275方法b测试,按照规定时长测试结束后,参照astm d130的判定方法对样品评级,若未腐蚀则重复测试步骤,样品测试10次未发生腐蚀。

21.实施例2一种提高铜合金抵抗活性硫腐蚀的方法,将铜合金表面洗净干燥后置于氮气与氧气的混合气氛中加热再冷却,具体如下。

22.铜合金组成:cu 97%,ni 2%,sn 1%升温速率:10℃/min保温温度 150℃保温时间 2h混合气中氧气浓度 1%。

23.处理后样品截面显微图如图2所示,铜合金基体表面可见一层较薄的连续致密且紧密贴合的氧化层。

24.按照astm d130润滑油测试部分内容,将样品置于150℃润滑油环境中浸泡500h未发生腐蚀。

25.按照astm d1275方法b测试,按照规定时长测试结束后,参照astm d130的判定方法对样品评级,若未腐蚀则重复测试步骤,样品测试10次未发生腐蚀。

26.对比例1将铜合金表面洗净干燥后置于氮气与氧气的混合气氛中加热再冷却,具体如下。

27.铜合金组成:cu 97%,ni 2%,sn 1%升温速率:10℃/min保温温度300℃保温时间 10h混合气中氧气浓度 10%。

28.处理后样品截面显微图如图3所示,铜合金基体表面的氧化层明显剥离。

29.按照astm d130润滑油测试部分内容,将样品置于150℃润滑油环境中浸泡约10h发生腐蚀。

30.按照astm d1275方法b测试,按照规定时长测试结束后,参照astm d130的判定方法对样品评级,若未腐蚀则重复测试步骤,样品测试1次发生腐蚀。

31.对比例2将铜合金表面洗净干燥后不作任何处理。

32.样品截面显微图如图4所示,铜合金基体表面无氧化层。

33.按照astm d130润滑油测试部分内容,将样品置于150℃润滑油环境中浸泡约10h发生腐蚀。

34.按照astm d1275方法b测试,按照规定时长测试结束后,参照astm d130的判定方法对样品评级,若未腐蚀则重复测试步骤,样品测试1次发生腐蚀。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1