高比表面纳米W粉及高比表面纳米WC粉的制备方法

高比表面纳米w粉及高比表面纳米wc粉的制备方法

技术领域

1.本发明属于wc粉技术领域,涉及硬质合金原料纳米wc粉的制备方法。

背景技术:

2.硬质合金是一种以wc粉为主要原料制备的复合材料,因其具有高硬度、高耐磨性、高强度、良好的韧性等优点,被广泛应用于切削刀具、钻井、勘探等工程中。要制备高品质硬质合金,需要高比表面纳米wc粉。高比表面纳米wc粉的制备是工业生产中的难题,也是行业研究的焦点,对提高我国硬质合金工业生产技术水平,开发高质量高附加值的深加工硬质合金产品,具有十分重要的意义。

3.关于wc粉的制备,工业上常用的方法为氢还原

‑

碳化法,生产工艺通常为:以仲钨酸铵(apt)制备的氧化钨作前驱体,在多管逆氢还原炉中还原成w粉,再将得到的w粉与炭黑均匀混合,在一定温度下于钼丝电炉/石墨管电炉中碳化得到wc。另一种工业上可应用的方法为氧化钨碳热还原

‑

碳化法(日本东京钨和住友电气公司共同研发),该方法以wo3和炭黑为原料,于两台回转炉中连续还原

‑

碳化一步制备wc粉,整个还原

‑

碳化过程在氮气气氛保护下进行。上述两种方法虽然工艺简单易操作,生产效率高,成本较低,适用于工业化生产,但在产物粒度细化上均存在困难,例如国内厦门钨业、江西钨业采用氢还原

‑

碳化法生产的06型超细wc粉,平均粒度仅为0.60μm~0.70μm,bet值也仅为1.50m2/g~2.00m2/g。究其原因在于:仲钨酸铵(apt)制备的氧化钨和wo3在还原时,同取向紫钨(wo

2.72

为主相)结合为数百纳米的紫钨束,并通过晶界迁移作用最终形成数百纳米的致密棒状w颗粒;这些棒状w颗粒在碳化时沿其轴向断裂,得到wc颗粒。因此,要得到粒度小的wc粉,关键在于细化紫钨束,使其在碳化过程中断裂为数十纳米的wc颗粒,但目前尚无有效抑制紫钨束直径粗化行为的方法。因此,开发适应于工业生产的高比表面纳米wc粉制备方法有助于硬质合金产业的发展。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种适应于工业生产的高比表面纳米w粉及高比表面纳米wc粉的制备方法,该方法不仅具有工艺简单、生产效率高、成本较低的优势,而且可细化w粉和wc粉。

5.本发明的技术构思:立足于传统氢还原

‑

碳化法,选择蓝钨(wo

2.9

为主相)为前驱体,规避传统氢还原

‑

碳化法以仲钨酸铵(apt)制备的氧化钨作前驱体在还原时紫钨束直径粗化无法抑制的问题,以得到高比表面纳米w粉及高比表面纳米wc粉。

6.本发明所述高比表面纳米w粉的制备方法,以蓝钨粉体为原料,工艺步骤如下:

7.(1)将蓝钨粉体平铺于舟皿上,调节装舟量控制蓝钨粉体层的厚度为1~5mm;

8.(2)将氢还原炉的加热带分为低温带、中温带和高温带,所述低温带长度为加热带总长度的30~70%,中温带长度为加热带总长度10~30%,高温带长度为加热带总长度的10~50%,所述低温带的温度设置在500~800℃,中温带的温度设置在600~900℃,高温带的设置在700~1000℃,且满足100℃≤中温带与低温带的温度差≤300℃、100℃≤高温带

与中温带的温度差≤300℃;

9.(3)采用逆氢还原,氢气流量以氢还原炉加热带中蓝钨的质量为计算依据,控制在6~10l/h/g,调节推舟速率控制反应时间为5~9h,当装载蓝钨粉体的舟皿通过氢还原炉加热带被推出氢还原炉,蓝钨即完成还原反应,形成高比表面纳米w粉。

10.为了防止所制备的高比表面纳米w粉存放时自燃,待出舟后应将所得纳米w粉装入充满惰性气体的收料容器中保存。

11.本发明所述高比表面纳米wc粉的制备方法,以上述方法制备的高比表面纳米w粉和碳源为原料,工艺步骤如下:

12.(1)用惰性气体对混料机的混料腔进行吹扫,排出混料腔内的空气;

13.(2)按wc化学式的理论含w量、理论含碳量加上除氧碳量并根据碳源的含碳量进行配料,所述除氧碳量以原料w粉中的氧完全生成co计算,将计量好的各原料加入混料机内混合均匀形成混合料;

14.(3)将碳化炉各加热带的温度设置为900~1300℃,将步骤(2)所得混合料装入舟皿,用氢气作为保护气,调节推舟速率控制反应时间为2~6h,当装载混合料的舟皿通过碳化炉各加热带被推出碳化炉,即完成反应形成wc;

15.(4)将步骤(3)所得wc进行气流破碎后即得到高比表面纳米wc粉。

16.本发明所述高比表面纳米wc粉的制备方法,原料中的碳源优选炭黑或无水葡萄糖。

17.本发明所述方法与现有技术相比,具有以下有益技术效果:

18.1、由于本发明所述方法以蓝钨为原料,因而采用逆氢还原得到了高比表面纳米w粉,其bet值达到了25.55m2/g(见实施例1)。

19.2、由于本发明所述方法以蓝钨制备的高比表面纳米w粉为原料,因而所得到的纳米wc粉在保证相纯度的基础上,bet值大于4.0m2/g(见实施例2和实施例3)。

20.3、由于本发明所述方法立足于现有氢还原

‑

碳化法,所用氢还原炉、碳化炉均为工业生产wc粉的常用设备,因而不仅可直接应用现有生产条件组织生产,而且具有工艺简单、生产效率高的优势。

21.4、所用原料蓝钨价格低廉,且氢还原炉、碳化炉是现有氢还原

‑

碳化法所使用的设备,因而生产成本可进一步降低。

附图说明

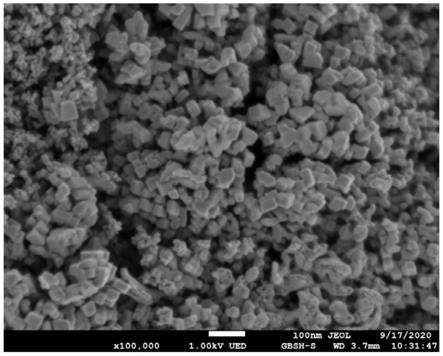

22.图1为本发明实施例1所制备的纳米w粉的sem图。

23.图2为本发明实施例1所制备的纳米w粉的xrd图。

24.图3为本发明实施例2所制备的纳米wc粉的sem图。

25.图4为实本发明施例2所制备的纳米wc粉的xrd图。

26.图5为本发明实施例3所制备的纳米wc粉的sem图。

27.图6为本发明实施例3所制备的纳米wc粉的xrd图。

具体实施方式

28.下面通过实施例并结合附图对本发明所述高比表面纳米w粉及高比表面纳米wc粉

的制备方法作进一步说明。显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

29.下述实施例中,原料蓝钨粉体、炭黑、无水葡萄糖均通过市场购买,蓝钨粉体的费氏粒度为16μm。

30.下述实施例中,氢还原炉为五带氢还原炉,碳化炉为三带钼丝碳化炉。

31.实施例1

32.本实施例中,以蓝钨粉体为原料制备纳米w粉,工艺步骤如下:

33.(1)将蓝钨粉体平铺于舟皿上,调节装舟量为150g/舟,控制蓝钨粉体层的厚度为3mm;

34.(2)将五带氢还原炉的加热带分为低温带、中温带和高温带,其中,第一、第二、第三加热带为低温带,长度为加热带总长度的60%,第四加热带为中温带,长度为加热带总长度20%,第五加热带为高温带,长度为加热带总长度的20%,所述低温带的温度设置在720℃,中温带的温度设置在850℃,高温带的温度设置在950℃;

35.(3)采用逆氢还原,氢气流量的确定:加热带中蓝钨粉体的质量=装舟量

×

舟皿数=150g

×

15=2250g,以9.2l/h/g计算,氢气流量=2250g

×

9.2l/h/g=20700l/h=20.7m3/h;调节推舟速率为24min/舟,控制反应时间为6h(加热带中舟皿数15个);进舟后,当装载蓝钨粉体的舟皿通过氢还原炉加热带被推出氢还原炉,蓝钨即完成还原反应,形成纳米w粉。

36.出舟后,将所得纳米w粉装入充满氩气的收集袋中,防止存放时自燃。

37.本实施例制备的纳米w粉,sem照片如图1所示,xrd图谱如图2所示,氧含量为1.2%。采用monosorb直读式比表面积分析仪,依gb/t 13390

‑

2008氮吸附法检测,本实施例制备的纳米w粉bet值为25.55m2/g,属于高比表面纳米w粉。

38.实施例2

39.本实施例以实施例1制备的高比表面纳米w粉和炭黑为原料制备纳米wc粉,工艺步骤如下:

40.(1)通以600ml/min的氩气对滚筒球磨机的混料腔进行吹扫,排出混料腔内的空气,防止混料时自燃;

41.(2)按wc化学式,c与w的质量比为12:184,比值的百分数为6.52%,即所需碳量的质量分数为6.52%;由于实施例1所制备的高比表面纳米w粉的氧含量为1.2%,因此w的质量分数为98.8%,对应的c的质量分数为6.52%

×

98.8%=6.44%,除氧碳量以原料w粉中的氧完全生成co计算,即1g氧需0.75g碳,因此除氧碳量的质量分数为1.2%

×

75%=0.9%,配料时所需碳量的质量分数应为6.44%+0.9%=7.34%;炭黑是一种全碳物质,配料时所需炭黑质量与所需碳量相同;

42.按上述计算结果,本实施例计量纳米w粉1000g、炭黑73.4g加入滚筒球磨机形成混合料,设置球料比为1:1,转速为80r/min,混料时间为2h;

43.(3)将碳化炉各加热带的温度设置为1000℃,将步骤(2)所得混合料装入舟皿,用氢气作为保护气,氢气流量控制在5m3/h,调节推舟速率为14min/舟,控制反应时间为3.5h(加热带中舟皿数15个),进舟后,当装载混合料的舟皿通过碳化炉各加热带被推出碳化炉,即完成反应形成wc;

44.(4)将步骤(3)所得wc进行气流破碎后即得到纳米wc粉,气流破碎的工艺参数:气体压力为0.8mpa,分级轮频率为30hz。

45.本实施例制备的纳米wc粉,sem照片如图3所示,xrd图谱如图4所示,总碳c

t

为6.19%,游离碳c

f

为0.13%,氧含量为0.35%。采用monosorb直读式比表面积分析仪,依gb/t13390

‑

2008氮吸附法检测,本实施例制备的纳米wc粉,bet值为4.04m2/g,属于高比表面纳米wc粉。

46.实施例3

47.本实施例以实施例1制备的高比表面纳米w粉和无水葡萄糖为原料制备纳米wc粉,工艺步骤如下:

48.(1)通以600ml/min的氩气对滚筒球磨机的混料腔进行吹扫,排出混料腔内的空气,防止混料时自燃;

49.(2)按wc化学式,c与w的质量比为12:184,比值的百分数为6.52%,即所需碳量的质量分数为6.52%;由于实施例1所制备的高比表面纳米w粉的氧含量为1.2%,因此w的质量分数为98.8%,对应的c的质量分数为6.52%

×

98.8%=6.44%,除氧碳量以原料w粉中的氧完全生成co计算,即1g氧需0.75g碳,因此除氧碳量的质量分数为1.2%

×

75%=0.9%,配料时所需碳量的质量分数应为6.44%+0.9%=7.34%;由于无水葡萄糖化学式c6h

12

o6中c质量占40%,加之c+h2o

→

co+h2水煤气碳损耗,根据实践经验,所需无水葡萄糖质量应为所需碳量的3.9倍。

50.按上述计算结果,本实施例计量纳米w粉1000g、无水葡萄糖286.3g加入滚筒球磨机形成混合料,设置球料比为1:1,转速为80r/min,混料时间为2h;

51.(3)将碳化炉各加热带的温度设置为900℃,将步骤(2)所得混合料装入舟皿,用氢气作为保护气,氢气流量控制在5m3/h,调节推舟速率为14min/舟,控制反应时间为3.5h(加热带中舟皿数15个),进舟后,当装载混合料的舟皿通过碳化炉各加热带被推出碳化炉,即完成反应形成wc;

52.(4)将步骤(3)所得wc进行气流破碎后即得到纳米wc粉,气流破碎的工艺参数:气体压力为0.8mpa,分级轮频率为30hz。

53.本实施例制备的纳米wc粉,sem照片如图5所示,xrd图谱如图6所示,总碳c

t

为6.13%,游离碳c

f

为0.068%,氧含量为0.31%。采用monosorb直读式比表面积分析仪,依gb/t 13390

‑

2008氮吸附法检测,本实施例制备的纳米wc粉,bet值为4.51m2/g,属于高比表面纳米wc粉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1