减小超高强铝合金异形构件各向异性的方法与流程

1.本发明属于材料异形构件制备工艺领域,具体涉及一种减小超高强铝合金异形构件各向异性的方法。

背景技术:

2.材料的“各向异性”是指材料全部或部分物理、化学等性质随方向的改变而有所变化,在不同方向上呈现出差异的性质。各向异性是对比与各向同性而言的,一般来说,当物体内部存在一个对称轴时,垂直于对称轴的平面(横观方向)物体的性质在各个方向相同,也就是说不具备方向性。

3.对实际工艺而言,材料或成型件的平面力学“各向异性”主要指合金经挤压、轧制等变形工艺后,晶体随着变形程度不同,沿着晶格的不同方向,原子排列的周期性和疏密程度不同,由此导致的物理化学特性不同。晶体各向异性主要表现在晶体各个方向上弹性模量、硬度、断裂抗力、屈服强度等力学性能指标随取样方向的不同而表现出一定的差异。

4.各向异性的产生大致上是材料内部的织构、晶粒形貌和析出相等诸多因素相互作用的结果。而超高强铝合金属于变形铝合金,其合金在变形过程中,外力使晶体内的位错不断滑移或出现机械孪生,使金属产生塑性变形,同时晶体的取向也会随之发生相应的转动,随着变形量的不断增加,多晶体内各晶粒的取向会逐渐转向某一或某些方向上来,使多晶体取向分布状态明显偏离随机分布,形成不同类型的变形织构。而单一方向变形织构形成是造成该方向强度高于其他方向的原因。

5.多数情况下,材料的各向异性被认为是一种应避免的工艺缺陷,应加以控制、预防甚至消除。一般消除各向异性的方式是通过大变形量,多次多方向锻造,压实材料内部基体,通过热变形过程产生再结晶晶粒,使得晶粒由拉长的纤维状变成椭圆球状,从而减小个方向差异。但该常规方法用于某些超高强铝合金异形构件二次变形工艺时,通过对其力学性能检测时发现,此类异形件横纵向各向异性基本消除,但纵横向之间有一定夹角方向,性能约比纵横向低20%左右,各向异性指数达到12%以上。这种方向强度偏低的各向异性从未遇到过,工程设计时只能以性能最低的方向作为设计依据,给该异形件工程应用带来局限性。因此,必须从合金成分设计入手,开发一种增加合金再结晶晶粒减小此类超高强铝合金异形构件各向异性方法。

技术实现要素:

6.本发明是为了克服现有技术中存在的缺点而提出的,其目的是提供一种减小超高强铝合金异形构件各向异性的方法。

7.本发明是通过以下技术方案实现的:

8.一种减小超高强铝合金异形构件各向异性的方法,包括以下步骤:

9.(

ⅰ

)确定最低性能方向角度

10.通过不同方向性能测试结果统计,分析该异形件结构特征,获得最低性能方向角

度;

11.(

ⅱ

)确定改进方向

12.对性能不同角度组织进行定量分析,确定改进方向增加合金热处理再结晶形成的倾向性;

13.(

ⅲ

)确定添加的微量元素

14.根据合金特性确定添加用于调整合金再结晶组织的微量元素;

15.(

ⅳ

)确定添加的微量元素含量

16.根据合金配比特性计算添加微量元素含量,设计正交试验开展工艺验证试验,分别计算添加各组分微量元素后异形件各向异性指数,定量计算组织中变形织构组织及再结晶织构组织含量,确定超高强铝合金添加的微量元素含量;

17.(

ⅴ

)单元素极限验证试验

18.对于确定添加含量的合金进行单元素极限验证试验,确定工程添加最佳范围。

19.在上述技术方案中,还包括步骤(

ⅵ

)开展重复性试验验证工程添加最佳范围。

20.在上述技术方案中,所述测试试样拉伸性最大力的方法采用国标方法。

21.在上述技术方案中,所述步骤(

ⅱ

)的定量分析包括晶粒大小和织构特征。

22.在上述技术方案中,所述步骤(

ⅱ

)的定量分析以点为单位,表征长宽高三个方向各面晶粒长宽比,定量表征该角度变形织构与再结晶织构含量比例。

23.在上述技术方案中,所述步骤(

ⅱ

)的性能不同角度组织包括心部区、过渡区和裙边区。

24.本发明的有益效果是:

25.本发明提供了一种减小超高强铝合金异形构件各向异性的方法,减小此类异形件各向异性,提高夹角方向性能,提高此类异性件工程应用的广泛性和安全性。

附图说明

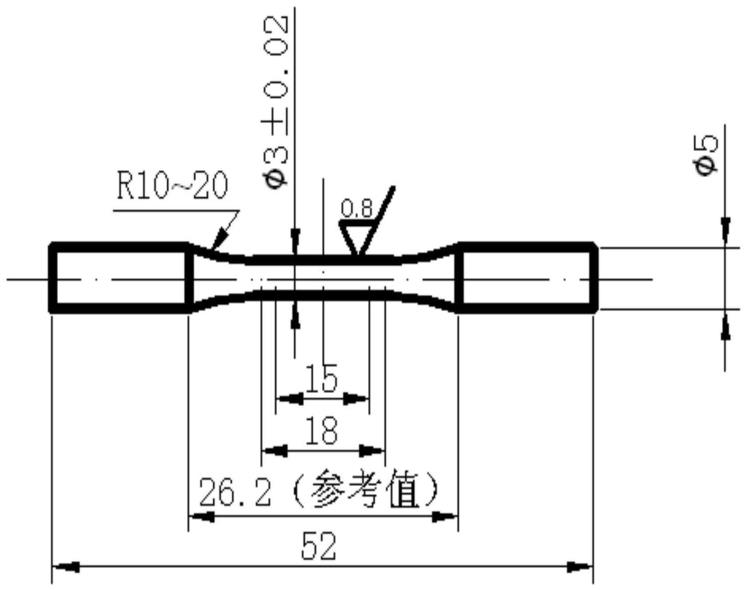

26.图1是本发明实施例1中异形件拉伸试样取样图;

27.图2是本发明实施例1中异形件简易取样示意图;

28.图3是本发明实施例1中异形件组织取样部位示意图。

29.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明技术方案,下面结合说明书附图并通过具体实施方式来进一步说明本发明减小超高强铝合金异形构件各向异性的方法的技术方案。

31.实施例1

32.一种减小超高强铝合金异形构件各向异性的方法,包括以下步骤:

33.(

ⅰ

)按照图1、图2取出该异形件取全部位拉伸试样,按照国标方法测试试样拉伸性最大力,计算各个部位、各个方向拉伸性能,通过对不同部位、不同方向性能测试结果统计,分析二次变形与该异形件结构特征,获得最低性能方向角度为30

°

~45

°

夹角范围,性能最

高方向是沿着挤压方向(0

°

),性能居中是垂直于挤压方向(90

°

);

34.(

ⅱ

)按图3区域不同,对不同区域对上述三个性能不同角度组织进行定量分析,包括晶粒大小、织构特征等,已点为单位,表征长宽高三个方向个面晶粒长宽比,定量表征该角度变形织构与再结晶织构含量比例,确定改进方向增加合金热处理再结晶形成的倾向性;

35.(

ⅲ

)根据合金特性,设计可添加用于调整合金再结晶组织的微量元素,本实施例超高强度铝合金可添加mn、fe等元素,增加合金热处理再结晶形成的倾向性;

36.(

ⅳ

)根据合金配比特性计算添加微量元素含量,设计正交试验开展工艺验证试验,分别计算添加各组分微量元素后异形件各向异性指数,定量计算组织中变形织构组织及再结晶织构组织含量,从而确定该高强铝合金微量元素;

37.(

ⅴ

)对确定添加含量合金进行单元素极限验证试验,确定工程添加最佳范围;

38.(

ⅵ

)开展重复性试验验证工程添加最佳范围。

39.该异形件mn含量为0.4~0.6%时,mn不能使坯料组织细化,但微米级棒状含mn相为再结晶提供了核心,mn的微合金化与中间变形热处理联合使用,可大大降低变形织构的强度。异形件变形织构体积分数和取向密度明显下降,由原来26%降到11%,强度下降,且分布漫散,一次变形后同时出现强度较低的再结晶织构,含量达到8%含量成型件力学拉伸性能各向异性指数由原来的12.0%下降到2.5%,有效减小本异形件各向异性。

40.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1