一种GCr15轴承钢棒材及其正火工艺的制作方法

一种gcr15轴承钢棒材及其正火工艺

技术领域

1.本申请涉及钢材热处理领域,具体而言,涉及一种gcr15轴承钢棒材及其正火工艺。

背景技术:

2.轴承钢是当今特钢品种中不可忽略的一种,它在滚动轴承生产和制造中有着至关重要的意义。gcr15轴承钢圆钢一般的生产工艺是:连铸坯经加热

→

轧制

→

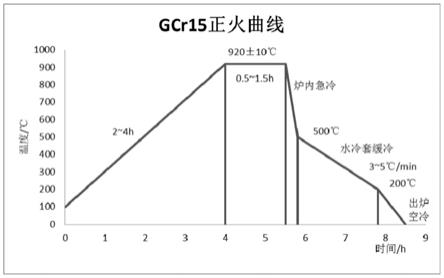

热处理,其中加热炉采用步进梁式加热炉,轧机采用平立交替的短应力轧机,热处理炉采用常规明火烧嘴辊底式连续热处理炉。但在轧制后因终轧温度过高,冷却速度过慢等原因会导致gcr15轴承钢在acm~ar1温度范围内,碳以碳化物形式沿奥氏体晶粒边界析出,包围着奥氏体晶粒,形成网状碳化物(见图4)。网状碳化物的存在,削弱了金属间的结合力,使钢的力学性能降低,尤其使冲击韧性下降,脆性增加,易引起沿晶开裂,并降低轴承钢的耐磨性。并且经过球化退火也不能消除。需在球化退火前进行正火处理,以消除网状碳化物。现有的正火工艺曲线如图1所示。

3.现有的正火工艺炉内无氮气保护,并采用棒材出炉后风冷或空冷的冷却方式,存在的主要问题是会出现比较严重的氧化脱碳,新增脱碳层的厚度在0.06~0.12mm范围内。

技术实现要素:

4.本申请实施例的目的在于提供一种gcr15轴承钢棒材及其正火工艺,其旨在降低gcr15轴承钢棒材正火工艺后棒材表面的网状碳化物。

5.本申请第一方面提供一种gcr15轴承钢棒材正火工艺,包括:

6.在2~4小时内将gcr15轴承钢棒材随辊底炉升温至920

±

10℃;保温0.5~1.5小时,升温和保温过程炉内均采用氮气保护;

7.向炉内通入氮气并以80

‑

120℃/min的冷却速率冷却至500℃以下,然后对所述gcr15轴承钢棒材以3

‑

5℃/min的冷却速率进行水冷套冷却至200℃以下;

8.出炉后对所述gcr15轴承钢棒材进行空冷。

9.在本申请第一方面的一些实施例中,在升温和保温过程中,控制炉膛内压力为5

‑

15pa。

10.在本申请第一方面的一些实施例中,在升温和保温过程中,通过在线露点仪测量炉内含水率,通过微氧监测仪测量氧含量。

11.在本申请第一方面的一些实施例中,控制升温区炉内水份含量小于0.03%,氧含量在100ppm以下。

12.在本申请第一方面的一些实施例中,控制保温区炉内水份含量小于0.03%,控制氧含量在100ppm以下。

13.在本申请第一方面的一些实施例中,所述在2~4小时将gcr15轴承钢棒材随炉升温至920

±

10℃的步骤之前还包括:

14.对gcr15轴承钢棒材进行预处理,使其网状碳化物的级别为2.5级以及以下。

15.在本申请第一方面的一些实施例中,所述对gcr15轴承钢棒材进行预处理的步骤包括对所述gcr15轴承钢棒材进行穿水轧制工艺。

16.在本申请第一方面的一些实施例中,gcr15轴承钢棒材在所述辊底炉内采用单排布料的方式。

17.本申请第二方面提供一种gcr15轴承钢棒材,所述gcr15轴承钢棒材经过第一方面提供的gcr15轴承钢棒材正火工艺处理得到,所述gcr15轴承钢棒材的新增脱碳层厚度小于0.05mm,且所述gcr15轴承钢棒材的网状碳化物级别在0.5

‑

2.0之间。

18.在本申请第二方面的一些实施例中,gcr15轴承钢棒材按质量百分比的组成如下:

19.c:0.95~1.05%、mn:0.25~0.45%、si:0.15~0.35%、s≤0.025%、p≤0.025%、cr:1.40~1.65%、mo≤0.10%、ni≤0.30%、cu≤0.25%、ni+cu≤0.50%,余量为fe。

20.本申请实施例提供的gcr15轴承钢棒材及其正火工艺至少具有以下的有益效果是:

21.通过本申请的升温、保温以及氮气喷吹快速冷却,可以得到基体组织为:索氏体+珠光体+断续的网状碳化物+点状碳化物的gcr15轴承钢棒材;棒材边缘及基体的网状碳化物明显减少,心部连续封闭的网状碳化物明显减少,降低网状碳化物等级至2.0级以及以下;降低新增脱碳层厚度至0.05mm以及以下。

22.对于在升温和保温过程中炉膛内压力为5

‑

15pa的实施例而言,炉膛内处于微正压状态,可以避免gcr15轴承钢棒材被氧化,从而有效抑制脱碳。

附图说明

23.为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

24.图1为现有技术中的gcr15轴承钢棒材的正火工艺曲线。

25.图2示出了本申请实施例提供的gcr15轴承钢棒材正火工艺曲线的示意图。

26.图3示出了本申请实施例提供的棒材埋偶检测温度曲线。

27.图4示出了不经穿水冷工艺的gcr15轴承钢棒材的热轧态碳化物网状组织图。

28.图5示出了实施例1处理后gcr15轴承钢棒材的正火态碳化物网状组织图。

具体实施方式

29.为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.下面对本申请实施例的gcr15轴承钢棒材及其正火工艺进行具体说明。

31.图2示出了本申请实施例提供的gcr15轴承钢棒材正火工艺曲线的示意图,请参阅图2,在本申请中,gcr15轴承钢棒材正火工艺主要包括几个阶段:升温阶段、保温阶段、冷却

阶段。在本申请中,冷却阶段包括三段冷却。

32.详细地,gcr15轴承钢棒材正火工艺,包括:

33.在2~4小时内将gcr15轴承钢棒材随辊底炉升温至920

±

10℃;保温0.5~1.5小时,升温和保温过程炉内均采用氮气保护;

34.向炉内通入氮气以80

‑

120℃/min的冷却速率冷却至500℃以下,然后对所述gcr15轴承钢棒材以3

‑

5℃/min的冷却速率进行水冷套冷却至200℃以下;

35.出炉后对所述gcr15轴承钢棒材进行空冷。

36.辊底炉主要包括进口辊台、进口密封箱、热处理炉、缓冷段、出口密封箱、出口辊台。

37.gcr15轴承钢棒材按质量百分比的组成如下:

38.c:0.95~1.05%、mn:0.25~0.45%、si:0.15~0.35%、s≤0.025%、p≤0.025%、cr:1.40~1.65%、mo≤0.10%、ni≤0.30%、cu≤0.25%、ni+cu≤0.50%,余量为fe。

39.在本申请的一些实施例中,在升温之前,采用单排布料的布料方式对gcr15轴承钢棒材布料,且控制所述辊底炉的每米负载不大于520kg;布满料框达到规定的单重时,采用铁丝捆绑从两边向中间均匀分布布料,以实现均匀炉温的目的。

40.作为示例性地,向炉内通入氮气保护气氛,在升温阶段,在2~4小时内将gcr15轴承钢棒材随辊底炉升温至920

±

10℃;例如,升温时间可以为2.0小时、2.2小时、2.5小时、2.8小时、3.0小时、3.2小时、3.5小时、3.8小时、4.0小时等等。在升温阶段温度升至920

±

10℃,例如可以为910℃、915℃、919℃、920℃、923℃、925℃、928℃或者930℃等等。

41.升温之后进行保温,保温0.5~1.5小时,例如保温时间可以为0.5小时、0.8小时、1.0小时、1.2小时、1.5小时等等。

42.在本申请的一些实施例中,在升温和保温过程中,控制炉膛内压力为5

‑

15pa,例如,控制炉膛内压力为5pa、7pa、8pa、9pa、10pa、12pa、13pa或者15pa等等。此处的炉膛压力是指表压力。详细地,在升温和保温的过程中,热处理炉的入口和出口均设置密封帘,进行密封以便于较好地控制炉膛内的微正压。

43.控制炉膛内处于微正压状态,可以较好地防止空气进入炉膛,从而避免氧气和空气中的水汽进入炉膛与gcr15轴承钢棒材接触导致其被氧化,可以有效抑制脱碳。但是,如果炉膛内压力过大,例如大于15pa,会导致氮气消耗比较大。如果炉膛内的压力小于5pa,会进入水汽、空气的同时,还会导致含氧量和含水率不易控制。

44.在一些实施例中,可以对升温过程和保温过程炉内的氧气以及含水量进行实时监测,从而有利于控制氧气和水的含量。

45.作为示例性地,通过在线露点仪测量炉内含水率,通过微氧监测仪测量氧含量。在炉内设置在线露点仪和微氧监测仪实时监测含水量和氧含量。

46.在一些实施例中,为了合理控制炉内氮气循环速率从而抑制脱碳,需要合理调节各段氮气进气流量;调节各段氮气进气流量的结果可以通过炉内水份含量和氧含量的实时监测进行反馈。

47.在本申请的实施例中,控制炉内的温度和含水量使其满足下列条件:控制升温区炉内水份含量小于0.03%,氧含量在100ppm以下。控制保温区炉内水份含量小于0.03%,控制氧含量在100ppm以下。

48.通过合理的控制水份含量和氧含量,从而可以有效调节炉内的压力以及炉内氮气循环的速率。

49.保温阶段之后进入冷却阶段。在本申请中,冷却阶段包括三段冷却步骤,依次是氮气循环喷吹冷却、水冷套冷却以及空冷。

50.详细地,向炉内通入氮气以80

‑

120℃/min的冷却速率冷却至500℃以下,然后对所述gcr15轴承钢棒材以3

‑

5℃/min的冷却速率进行水冷套冷却至200℃以下;再进行空冷。

51.作为示例性地,通氮气冷却过程的冷却速率可以为80℃/min、85℃/min、88℃/min、90℃/min、92℃/min、98℃/min、102℃/min、107℃/min、110℃/min、114℃/min或者120℃/min等等。通氮气将gcr15轴承钢棒材冷却至500℃以下,例如通氮气将其冷却至500℃、495℃、490℃等等。

52.通氮气以80

‑

120℃/min的速率冷却至500℃以下,可以有效防止gcr15轴承钢棒材在冷却过程中的氧化及脱碳,同时采用低温氮气的强制对流冷却,可以达到较大的冷却速度。

53.可以通过调节氮气通入的量和速度调节冷却强度;在本申请的实施例中,氮气冷却过程中还配置有用于使氮气形成强对流的循环风机,可以通过调节强对流循环风机的频率以扰动炉内的气流,气体与棒材之间实现喷流冷却,达到快速冷却的目的,循环风机本身的水冷系统保证了风机自身的安全性。

54.氮气喷吹冷却之后进行氮气保护气氛下的水冷套冷却,在本实施例中,gcr15轴承钢棒材进入水冷套进行缓冷,水冷套冷却的速率为3

‑

5℃/min,例如可以为3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min;水冷使gcr15轴承钢棒材被冷却至200℃以下,例如水冷套冷却至200℃、199℃、195℃等等。

55.以比较缓慢的速率进行水冷套冷却,可以使gcr15轴承钢棒材截面的温度更均匀,实现缓慢均匀冷却。

56.水冷套冷却之后再进行空冷。例如,空冷10

‑

20min,使gcr15轴承钢棒材冷却至100℃以下。

57.图3示出了本申请实施例提供的棒材从升温、保温、氮气喷吹冷却到缓冷出炉的全过程埋偶检测温度曲线,请参阅图3。

58.本申请实施例提供的正火工艺经过氮气快速冷却、水冷套缓冷以及空冷,得到基体组织为:索氏体+珠光体+断续的网状碳化物+点状碳化物的gcr15轴承钢棒材,与现有技术中的空冷或者风冷相比,本申请的正火工艺得到的gcr15轴承钢棒材边缘及基体的网状碳化物明显减少,心部连续封闭的网状碳化物明显减少。通过严密的监控手段控制热处理炉内包括含水率和氧含量在内的炉内气氛,其新增脱碳层能控制在0.05mm以下,新增脱碳层厚度较传统正火工艺方式降低50%以上;与空冷或者风冷相比可以很大程度减少gcr15轴承钢棒材的表面氧化以及麻点的现象,可以防止麻点和表面的氧化层对gcr15轴承钢棒材正火之后球化退火工艺造成不利影响。

59.在本申请的一些实施例中,在对gcr15轴承钢棒材进行升温、保温之前,可以对其进行预处理,使其网状碳化物的级别为2.5级以及以下。换言之,先对gcr15轴承钢棒材进行预处理,使其网状碳化物的级别为2.5级以及以下,再对其进行上述描述的升温阶段、保温阶段以及冷却阶段等处理。

60.先对其进行预处理,使gcr15轴承钢棒材网状碳化物的级别为2.5级以及以下,可以获得较高的抑制网状碳化物的效果。

61.在一些实施例中,上述预处理为对gcr15轴承钢棒材轧后穿水冷却工艺。换言之,终轧之后先对gcr15轴承钢棒材进行穿水冷却工艺,然后再进入后续辊底式热处理炉的升温阶段、保温阶段以及冷却阶段。

62.需要说明的是,在本申请的其他实施例中,也可以不进行轧后穿水冷却工艺,终轧之后直接进入后续辊底式热处理炉的升温阶段、保温阶段以及冷却阶段。

63.正火之前对gcr15轴承钢棒材进行穿水冷却工艺,可以使gcr15轴承钢棒材网状碳化物的级别为2.5级以及以下,可以有效缩减正火时间,并且提高抑制脱碳层厚度的效果。

64.本申请实施例提供的gcr15轴承钢棒材正火工艺至少具有以下优点:

65.本申请依次通过氮气冷却、水冷套冷却以及空冷的方式对gcr15轴承钢棒材进行冷却,可以有效抑制网状碳化物的析出,有效减少边缘及基体的网状碳化物,心部连续封闭的网状碳化物也相应减少。

66.本申请还提供一种gcr15轴承钢棒材,gcr15轴承钢棒材经过上述的gcr15轴承钢棒材正火工艺处理得到,所述gcr15轴承钢棒材的脱碳层厚度小于0.05mm,且gcr15轴承钢棒材的网状碳化物级别在0.5

‑

2之间。

67.承上所述,通过上述正火工艺得到的gcr15轴承钢棒材,边缘及基体的网状碳化物减小,级别在0.5

‑

2之间。新增脱碳层厚度较小,有利于后续gcr15轴承钢球化退火工艺获得良好的球化组织。

68.以下结合实施例对本申请的特征和性能作进一步的详细描述。

69.以下各个实施例以及对比例均采用同一批gcr15轴承钢棒材。

70.实施例1

71.请再次参阅图2,本实施例提供了一种gcr15轴承钢棒材正火工艺,主要包括以下步骤:

72.装料步骤:单层布置的gcr15轴承钢棒材上料至辊底式连续热处理炉的进口辊台。一批ф40mm的gcr15圆棒在入口处进行装料,单层布置共36支gcr15轴承钢棒材吊运至进口辊台;从进口辊台进入进口密封箱。

73.升温和保温步骤:在2.4小时内将gcr15轴承钢棒材随辊底炉升温至920℃;并在此温度下保温0.8小时,升温和保温过程炉内均采用氮气保护。在升温、保温过程中通过在线露点仪和微氧监测仪监控手段控制热处理炉内的含水率和氧含量,控制升温区炉内水份含量小于0.03%,控制氧含量在100ppm以下;控制保温区炉内水份含量小于0.03%,控制氧含量在100ppm以下,在升温和保温步骤中控制炉内压力在5

‑

15pa范围内。

74.第一阶段冷却:炉内氮气通过循环风机经水冷换热器冷却后实现在保护气氛下对棒材进行氮气喷吹冷却至500℃以下,冷却速度100℃/min。

75.第二阶段冷却:gcr15轴承钢棒材进入水冷套以4℃/min的冷却速率进行水冷套冷却至200℃以下出炉。

76.第三阶段冷却:将出炉后的gcr15轴承钢棒材暴露于空气中自然冷却。

77.图5示出了实施例1处理后gcr15轴承钢棒材的显微组织图,请参阅图5,在图5中可以看出:该gcr15轴承钢棒材内部的连续封闭的网状碳化物较少,边缘的网状碳化物也较

少。

78.实施例2

79.请参阅实施例1,实施例2也提供一种ф40mm规格gcr15轴承钢棒材正火工艺,实施例2与实施例1的区别在于,在升温步骤之前将gcr15轴承钢棒材进行轧后穿水冷却工艺。

80.穿水冷却包括:将终轧之后的ф40mm规格gcr15轴承钢棒材经过两段穿水冷却,通过水冷工艺参数的精准控制,圆钢至冷床入口表面的返红温度为650~690℃,使得gcr15轴承钢棒材在进行正火工艺前其轧态原始组织的网状碳化物绝大部分能控制在2.5级及以下,其中轧态原始组织的网状碳化物为2.5级及以上的可选择继续进行正火工艺,网状碳化物小于2.5级的可直接安排球化退火工艺。对于需要正火处理的gcr15轴承钢棒材再进行实施例1所示的处理步骤,其余步骤请参阅实施例1。

81.从上可以看出,本申请实施例提供的正火工艺处理后的gcr15轴承钢棒材网状碳化物级别在0.5~2.0级之间,相比轧态3.0级严重网状碳化物,提升效果明显。此外,在升温阶段之前,gcr15轴承钢圆钢棒材经过穿水轧制工艺,有利于降低网状碳化物级别。

82.以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1