一种齿轮去毛刺的打磨装置的制作方法

1.本发明属于机械工装夹具技术领域,特别涉及一种齿轮去毛刺的打磨装置。

背景技术:

2.现有技术中,一般采用先定位画线,找到钻孔中心,而后利用钻孔机直接在齿轮轴本体上钻孔,虽然在一定程度上能够满足钻孔加工要求,但是对工人的技术能力要求较高,且往往存在钻孔中心定位不准确的问题,在利用钻孔机钻孔的过程中,也存在一定误差。

技术实现要素:

3.有鉴于此,本发明提供了一种可以解决上述问题的齿轮去毛刺的打磨装置。

4.一种齿轮去毛刺的打磨装置,包括底座、设于所述底座上且用于放置待加工齿轮的齿轮旋转装置、设于所述底座上的安装架、设于所述安装架上的齿轮打磨装置以及分别用于控制所述齿轮打磨装置和所述齿轮旋转装置的控制系统,所述齿轮打磨装置包括轴面打磨轮、端面打磨轮、第一驱动电机、打磨轴和至少两根伸缩杆,所述轴面打磨轮上设有与待加工齿轮形状相同的打磨孔,所述打磨孔内设有第一打磨纸,所述轴面打磨轮设于所述安装架的立柱上且位于所述齿轮旋转装置上方,所述至少两根伸缩杆和所述打磨轴设于所述安装架的顶板下端面,每根所述伸缩杆和所述打磨轴均经所述轴面打磨轮的所述打磨孔向下延伸至所述齿轮旋转装置的上端,所述伸缩杆的自由端设有用于吸附待加工齿轮的电磁铁,所述端面打磨轮活动安装所述打磨轴的下端,所述第一驱动电机分别与所述控制系统和所述打磨轴连接且用于带动所述打磨轴和所述端面打磨轮转动;所述齿轮打磨装置还设有两个清洁环,所述两个清洁环分别设置在所述轴面打磨轮的两侧,所述两个清洁环的内圈上均设有第一清理毛刷,所述两个清洁环和所述轴面打磨轮设于壳体内,所述壳体设于所述安装架的侧板上,所述两个清洁环和所述轴面打磨轮一体化成型。

5.进一步的,所述打磨轴位于所述两根伸缩杆的中心,所述打磨轴上还设有第二打磨纸和第二清理毛刷。

6.进一步的,所述打磨轴的所述第二清理毛刷与所述轴面打磨轮两侧的所述清洁环对应设置,所述打磨轴的所述第二打磨纸与所述轴面打磨轮对应设置。

7.进一步的,所述电磁铁底部设有超声波传感器,所述超声波传感器与所述控制系统电连接。

8.与现有技术相比,本发明提供的齿轮去毛刺的打磨装置通过位移调节机构带动齿轮旋转装置移动,使待加工齿轮的待打磨端面位于端面打磨轮的正下方,同时启动齿轮旋转装置的第三驱动电机和端面打磨机构的第一驱动电机,实现齿轮端面的打磨。当齿轮一端面打磨完后,第三驱动电机和第一驱动电机停止,调换齿轮的另一端面,再启动第三驱动电机和第一驱动电机,完成待加工齿轮两端面的打磨。

附图说明

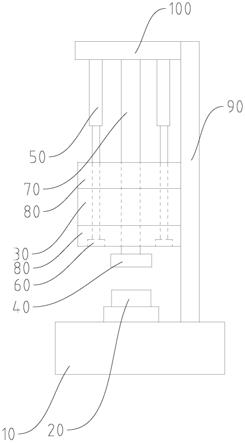

9.图1为本发明提供的一种齿轮去毛刺的打磨装置的结构示意图。

具体实施方式

10.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

11.如图1所示,其为本发明提供的一种齿轮去毛刺的打磨装置的结构示意图。一种齿轮去毛刺的打磨装置,包括底座10、设于所述底座10上且用于放置待加工齿轮的齿轮旋转装置20、设于所述底座10上的安装架、设于所述安装架上的齿轮打磨装置以及分别用于控制所述齿轮打磨装置和所述齿轮旋转装置20的控制系统,所述齿轮打磨装置包括轴面打磨轮30、端面打磨轮40、第一驱动电机、打磨轴70和至少两根伸缩杆50,所述轴面打磨轮30上设有与待加工齿轮形状相同的打磨孔,所述打磨孔内设有第一打磨纸,所述轴面打磨轮30设于所述安装架的立柱90上且位于所述齿轮旋转装置20上方,所述至少两根伸缩杆50和所述打磨轴70设于所述安装架的顶板100下端面,每根所述伸缩杆50和所述打磨轴70均经所述轴面打磨轮30的所述打磨孔向下延伸至所述齿轮旋转装置 20的上端,所述伸缩杆50的自由端设有用于吸附待加工齿轮的电磁铁60,所述端面打磨轮40活动安装所述打磨轴70的下端,所述第一驱动电机分别与所述控制系统和所述打磨轴70连接且用于带动所述打磨轴70和所述端面打磨轮 40转动;所述齿轮打磨装置还设有两个清洁环80,所述两个清洁环80分别设置在所述轴面打磨轮30的两侧,所述两个清洁环80的内圈上均设有第一清理毛刷,通过两个第一清理毛刷可以在待加工齿轮进行轴面打磨前后分别扫除灰尘和铁屑,使待加工齿轮表面更清洁,所述两个清洁环80和所述轴面打磨轮30 设于壳体内,所述壳体设于所述安装架的侧板上,所述两个清洁环80和所述轴面打磨轮30一体化成型,两个清洁环80和轴面打磨轮30设有外螺纹,壳体内设有内螺纹,两个清洁环80和轴面打磨轮30通过螺纹配合安装在壳体内,便于根据不同的齿轮更换清洁环80和轴面打磨轮30。

12.工作原理:齿轮的端面打磨方法;待加工齿轮放置在齿轮旋转装置20上,通过位移调节机构带动齿轮旋转装置20移动,使待加工齿轮的待打磨端面位于端面打磨轮40的正下方,同时启动齿轮旋转装置20的第三驱动电机和端面打磨机构的第一驱动电机,实现齿轮端面的打磨。当齿轮一端面打磨完后,第三驱动电机和第一驱动电机停止,调换齿轮的另一端面,再启动第三驱动电机和第一驱动电机,完成待加工齿轮两端面的打磨。若端面打磨轮40的直径大于打磨轴70的直径,在进行齿轮的轴面打磨时,需取下端面打磨轮40。

13.齿轮的轴面打磨方法:待加工齿轮放置在齿轮旋转装置20上,通过位移调节机构带动齿轮旋转装置20移动,使待加工齿轮位于轴面打磨轮30的正下方,超声波传感器检测到待加工齿轮位于伸缩杆50的正下方,将信号发送给plc控制器,plc控制器控制伸缩杆50带动电磁铁60向下运动与待加工齿轮接触,然后给电磁铁60通电,电磁铁60将齿轮吸住,然后plc控制器控制伸缩杆50带动齿轮向上移动进入壳体,启动第一驱动电机带动打磨轴70转动,经过清洁环 80的第一清理毛刷和打磨轴70上的第二清理毛刷初步清理后进入轴面打磨轮 30内,经过第一打磨纸和第二打磨纸将齿轮外圈和内圈上的毛刺打磨,然后再经过清理毛刷清理,最后伸缩杆50带动齿轮向下移动再次依次经过清洁环80、打磨轮和清洁环80,再次打磨清理,最后将打磨后的齿轮送至旋转盘上。本实用新型通过端面打磨轮40和轴

面打磨轮30不仅实现了对待加工齿轮轴齿和端面的打磨,且打磨轴70还实现了对待加工齿轮内圈的打磨,该结构简单,且对整个待加工齿轮的各个端面均实现了打磨处理,从而提高了齿轮的产品质量。

14.所述打磨轴70位于所述两根伸缩杆50的中心,所述打磨轴70上还设有第二打磨纸和第二清理毛刷。打磨轴70的直径略小于待加工齿轮的内圈直径,小于3~4mm。

15.所述打磨轴70的所述第二清理毛刷与所述轴面打磨轮30两侧的所述清洁环80对应设置,所述打磨轴70的所述第二打磨纸与所述轴面打磨轮30对应设置。该打磨轴70不仅可以用于带动端面打磨轮40转动,还可以通过打磨轴70 上的第二打磨纸对待加工齿轮内圈进行打磨。

16.所述电磁铁60底部设有超声波传感器,所述超声波传感器与所述控制系统电连接。超声波传感器型号设置为csb,有利于智能控制吸取齿轮和放下待加工齿轮。

17.与现有技术相比,本发明提供的齿轮去毛刺的打磨装置通过位移调节机构带动齿轮旋转装置20移动,使待加工齿轮的待打磨端面位于端面打磨轮40的正下方,同时启动齿轮旋转装置20的第三驱动电机和端面打磨机构的第一驱动电机,实现齿轮端面的打磨。当齿轮一端面打磨完后,第三驱动电机和第一驱动电机停止,调换齿轮的另一端面,再启动第三驱动电机和第一驱动电机,完成待加工齿轮两端面的打磨。

18.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1