一种动力电池用铝箔及其制备工艺的制作方法

1.本发明属于动力电池生产技术领域,特别是涉及一种动力电池用铝箔及其制备工艺。

背景技术:

2.动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车等提供动力的蓄电池。锂电池作为一种常用的动力电池,具有高充电密度、长寿命和高单位成本等特点。在锂电池的结构中,铝箔是重要的内层组件之一,铝箔用作锂离子电池的集电器,其表面性能影响了正极的界面结构、内阻等,直接影响电池的倍率性能、容量发挥、循环性能等特性。

3.锂离子电池用铝箔目前使用较多的是1060、1070等合金,以1070合金制备锂离子电池用铝箔为例其常规工艺流程是:熔炼

→

铸轧

→

冷轧

→

纵剪切边

→

高温中间退火

→

箔轧

→

成品分切

→

检查包装,该常规工艺制备的铝箔产品表面附有大量的轧制油,铝箔产品表面出现油粘、起泡、起线条、油斑等缺陷,经过后续除油操作后,铝箔表面张力才为31达因,无法满足使用需求。达因值又称表面张力系数,即液体表面相邻两部分之间,单位长度内互相牵引的力,铝箔表面附油越少,达因值越高。铝箔的表面张力系数与铝箔表面附油量直接相关,因此,如何制备出表面附油量少的铝箔是提高产品质量的关键。

技术实现要素:

4.本发明的目的是提供一种动力电池用铝箔及其制备工艺,以解决现有技术中的动力电池用铝箔达因值低,影响产品质量的技术问题。

5.本发明提供一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.05~0.2%,fe 0.2~0.7%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.01~0.06%,余量为al。

6.优选地,该铝箔中各原料的重量百分比如下:si 0.1~0.15%,fe 0.3~0.6%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.02~0.05%,余量为al。

7.本发明还提供了一种动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;步骤(3)退火:将步骤(2)得到的冷轧坯料在450℃~480℃温度下保温20h,升温时间为5~12h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,在箔轧过程中,采用轧制油对轧辊进行喷淋,以达到润滑冷却的作用,轧制油在40℃时的运动粘度小于1.8 mm2/s,酸值小于

0.4 mgkoh/g,皂化值小于10mgkoh/g,羟值小于5 mgkoh/g,制备得到的铝箔的尺寸为宽900mm

‑

1440mm,厚0.012 mm

ꢀ‑

0.015mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为400

‑

450m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

8.优选地,步骤(1)中熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10ml/100gal以下。

9.优选地,步骤(2)和步骤(4)中,冷轧的开卷张力均为20

‑

25n/mm2,卷取张力均为30

‑

35n/mm2,轧制速度均为800

‑

1000mm/min,且最终道次的冷轧均使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量均控制在28%~30%。

10.优选地,步骤(3)中,在负压氛围中进行退火处理。

11.优选地,步骤(5)中采用无辊缝轧制,轧制速度控制在900

‑

1000m/min,开卷张力控制在50

‑

60n/mm2,卷取张力为60

‑

65n/mm2。

12.优选地,步骤(5)中的轧制油在40℃时的运动粘度大于等于1.6 mm2/s且小于1.8 mm2/s,酸值小于0.4 mgkoh/g,皂化值大于等于6 mgkoh /g且小于10 mgkoh /g,羟值大于等于1.5 mgkoh/g且小于5 mgkoh/g。

13.优选地,步骤(5)中制备得到的铝箔的尺寸为宽900mm

‑

1440mm,厚0.014mm。

14.本发明的有益效果:(1)本发明各原料配比合理,工艺油种类选择合理,制备得到的铝箔表面张力系数大,无需经过后续除油处理,铝箔表面张力即可达到31达因以上,满足用户的使用需求,简化工艺流程,降低生产成本,且表面美观、细腻,铝箔表面无丝纹和松树纹的产生,针孔数≦15个/inch2;(2)简化工艺路线,制备工艺简单,降低生产成本,具有广泛的工业应用前景。

具体实施方式

15.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

16.本发明提供一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.05~0.2%,fe 0.2~0.7%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.01~0.06%,余量为al。

17.优选地,该铝箔中各原料的重量百分比如下:si 0.1~0.15%,fe 0.3~0.6%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.02~0.05%,余量为al。

18.其中,si、fe、cu、mg均为提高铝箔强度的材料,si含量不足0.05wt%时,对强度的提高几乎不起作用,且不利于生产控制,si含量超过0. 2wt%时,将降低产品的导电率;fe含量不足0.2wt%时,不能获得需求的强度,且冷轧加工困难,生产成本高,fe含量超过0.7wt%时,产品的导电率将难以达到要求,易析出粗大的化合物,降低比电容、增大漏电流;cu含量小于0.2wt%时,则难以实现提高强度的作用,且铝箔的腐蚀核心少,腐蚀效果差,cu含量大于0.2wt%时,产品的延伸率和导电性都将受到影响;mg可与si、cu、al形成强化相mg2si和al2cumg,mg含量小于0.05wt%时,则需要采用高纯铝生产,成本大幅度增加,mg含量大于0.05wt%时,产品的导电率将难以达到要求。

19.本发明还提供了一种动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;步骤(3)退火:将步骤(2)得到的冷轧坯料在450℃~480℃温度下保温20h,升温时间为5~12h;有利于保证铝箔各处成分均匀,保温温度高于480℃,铝箔表面会产生高温氧化,影响产品质量,保温温度低于450℃或保温时间过短则达不到成分均匀化的效果,保温时间超过此范围,则生产效率低,能耗大,生产成本高;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,在箔轧过程中,采用轧制油对轧辊进行喷淋,以达到润滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度小于1.8 mm2/s,酸值小于0.4 mgkoh/g,皂化值小于10 mgkoh/g,羟值小于5 mgkoh/g,制备得到的铝箔的尺寸为宽900mm

‑

1440mm,厚0.012 mm

ꢀ‑

0.015mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为400

‑

450m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

20.优选地,步骤(1)中熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10ml/100gal以下。

21.优选地,步骤(2)和步骤(4)中,冷轧的开卷张力均为20

‑

25n/mm2,卷取张力均为30

‑

35n/mm2,轧制速度均为800

‑

1000mm/min,且最终道次的冷轧均使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量均控制在28%~30%。压下量若大于30%,铝箔表面铝屑易脱落,粘在锟子上,影响箔材表面质量;压下量小于28%,箔材板形难以控制,给操作带来不便。将压下量均控制在28%~30%,提高了铝箔的质量,使轧制出的铝箔表面无丝纹和松树纹的产生,表面美观、细腻,能够满足使用要求。

22.优选地,步骤(3)中,在负压氛围中进行退火处理。

23.优选地,步骤(5)中采用无辊缝轧制,轧制速度控制在900

‑

1000m/min,开卷张力控制在50

‑

60n/mm2,卷取张力为60

‑

65n/mm2。张力的变化不仅会导致断带,面且会影响铝箔的表面质量。

24.优选地,步骤(5)中轧制油在40℃时的运动粘度大于等于1.6 mm2/s且小于1.8 mm2/s,酸值小于0.4 mgkoh/g,皂化值大于等于6 mgkoh /g且小于10 mgkoh /g,羟值大于等于1.5 mgkoh/g且小于5 mgkoh/g。对轧制油的性能进行优化,不仅增加了油膜的强度和润滑性,防止压轧金属变形过程中金属间的摩擦,且使油膜分布均匀,粘度低,无油斑痕,保证产品的表面质量。

25.优选地,步骤(5)中制备得到的铝箔的尺寸为宽900mm

‑

1440mm,厚0.014mm。

26.实施例1一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.05%,fe 0.2%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.01%,余量为al。

27.该动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再

经过铸轧形成7mm厚铸轧卷;熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10ml/100gal以下;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;冷轧的开卷张力为20n/mm2,卷取张力为30n/mm2,轧制速度为800mm/min,且最终道次的冷轧使用激光毛化辊进行轧制,最终道次的冷轧压下量为28%;步骤(3)退火:将步骤(2)得到的冷轧坯料在450℃、负压氛围中保温20h,升温时间为5h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;冷轧的开卷张力为20n/mm2,卷取张力为30n/mm2,轧制速度为800mm/min,且最终道次的冷轧使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量为28%;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,采用无辊缝轧制,轧制速度为900m/min,开卷张力为50n/mm2,卷取张力为60n/mm2;采用轧制油对坯料进行喷淋,以达到润滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度为1.75 mm2/s,酸值为0.3 mgkoh/g,皂化值为9 mgkoh/g,羟值为4 mgkoh/g,制备得到的铝箔的尺寸为宽900mm,厚0.012mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为400m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

28.实施例2一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.2%,fe 0.7%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.06%,余量为al。

29.该动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10 ml/100gal以下;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;冷轧的开卷张力为25n/mm2,卷取张力为35n/mm2,轧制速度为1000mm/min,且最终道次的冷轧使用激光毛化辊进行轧制,最终道次的冷轧压下量为30%;步骤(3)退火:将步骤(2)得到的冷轧坯料在480℃、负压氛围中保温20h,升温时间为12h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;冷轧的开卷张力为25n/mm2,卷取张力为35n/mm2,轧制速度为1000mm/min,且最终道次的冷轧使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量为30%;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,采用无辊缝轧制,轧制速度为1000m/min,开卷张力为60n/mm2,卷取张力为65n/mm2;采用轧制油对坯料进行喷淋,以达到润滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度为1.78 mm2/s,酸值为0.2 mgkoh/g,皂化值为8 mgkoh/g,羟值为3 mgkoh/g,制备得到的铝箔的尺寸为宽1100mm,厚0.015mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为450m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

30.实施例3一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.1%,fe 0.3%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.02%,余量为al。

31.该动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10 ml/100gal以下;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;冷轧的开卷张力为22n/mm2,卷取张力为31n/mm2,轧制速度为900mm/min,且最终道次的冷轧使用激光毛化辊进行轧制,最终道次的冷轧压下量为29%;步骤(3)退火:将步骤(2)得到的冷轧坯料在460℃、负压氛围中保温20h,升温时间为10h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;冷轧的开卷张力为22n/mm2,卷取张力为31n/mm2,轧制速度为900mm/min,且最终道次的冷轧使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量为29%;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,采用无辊缝轧制,轧制速度为960m/min,开卷张力为58n/mm2,卷取张力为63n/mm2;采用轧制油对坯料进行喷淋,以达到润滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度为1.7 mm2/s,酸值为0.1 mgkoh/g,皂化值为7 mgkoh/g,羟值为2 mgkoh/g,制备得到的铝箔的尺寸为宽1200mm,厚0.014mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为430m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

32.实施例4一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.15%,fe 0.6%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.05%,余量为al。

33.该动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10ml/100gal以下;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;冷轧的开卷张力为24n/mm2,卷取张力为33n/mm2,轧制速度为950mm/min,且最终道次的冷轧使用激光毛化辊进行轧制,最终道次的冷轧压下量为28%;步骤(3)退火:将步骤(2)得到的冷轧坯料在470℃、负压氛围中保温20h,升温时间为9h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;冷轧的开卷张力为24n/mm2,卷取张力为33n/mm2,轧制速度为950mm/min,且最终道次的冷轧使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量为28%;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,采用无辊缝轧制,轧制速度为920m/min,开卷张力为55n/mm2,卷取张力为62n/mm2;采用轧制油对坯料进行喷淋,以达到润

滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度为1.6 mm2/s,酸值为0.05 mgkoh/g,皂化值为6 mgkoh/g,羟值为1.5 mgkoh/g,制备得到的铝箔的尺寸为宽1300mm,厚0.012mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为420m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

34.实施例5一种动力电池用铝箔,该铝箔中各原料的重量百分比如下:si 0.13%,fe 0.5%,cu 0.2%,mn 0.05%,mg 0.05%,zn 0.05%,ti 0.03%,余量为al。

35.该动力电池用铝箔的制备工艺,包括以下步骤:步骤(1)熔铸:按重量百分比称取各个原料并混合,先经过熔炼得到熔体,熔体再经过铸轧形成7mm厚铸轧卷;熔炼过程包括熔化、静置、精炼、除渣和除气,经除气后熔体的氢含量控制在0.10ml/100gal以下;步骤(2)首次冷轧:将步骤(1)得到的铸轧卷冷却至室温后,经过首次冷轧处理,得到冷轧坯料;冷轧的开卷张力为22n/mm2,卷取张力为31n/mm2,轧制速度为860mm/min,且最终道次的冷轧均使用激光毛化辊进行轧制,最终道次的冷轧压下量为29%;步骤(3)退火:将步骤(2)得到的冷轧坯料在465℃、负压氛围中保温20h,升温时间为6h;步骤(4)二次冷轧:将步骤(3)得到的坯料冷却至室温后,进行二次冷轧处理;冷轧的开卷张力为22n/mm2,卷取张力为31n/mm2,轧制速度为860mm/min,且最终道次的冷轧使用高精磨床磨削辊进行轧制,最终道次的冷轧压下量为29%;步骤(5)箔轧:将步骤(4)得到的坯料进行箔轧,采用无辊缝轧制,轧制速度为930m/min,开卷张力为52n/mm2,卷取张力为63n/mm2;采用轧制油对坯料进行喷淋,以达到润滑冷却的作用,轧制油由90%的基础油与10%的添加剂组成,轧制油在40℃时的运动粘度为1.65 mm2/s,酸值为0.04 mgkoh/g,皂化值为6.5 mgkoh/g,羟值为4.5 mgkoh/g,制备得到的铝箔的尺寸为宽1440mm,厚0.015mm;步骤(6)分切:将步骤(5)得到的铝箔进行分切,分切速度为440m/min,按照产品的规格,调整分切刀的位置和角度,分切至相应规格。

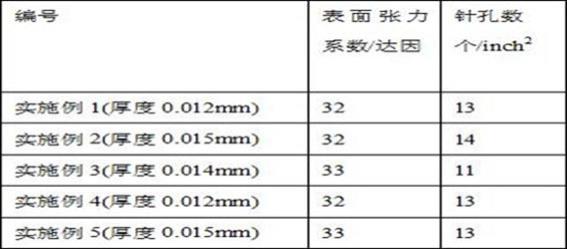

36.将实施例1

‑

5制备得到的铝箔分别进行表面张力系数、表面性能测试,测试结果见表1。

37.表1

由上述试验数据可以看出,采用本发明所述的原料组成、原料配比及制备工艺,制得的铝箔表面张力系数大,无需经过后续除油处理,铝箔表面张力即可达到31达因以上,满足用户的使用需求,简化工艺流程,降低生产成本,且表面美观、细腻,铝箔表面无丝纹和松树纹的产生,针孔数≦15个/inch2;且制备工艺简单,降低生产成本,具有广泛的工业应用前景。

38.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1