一种冰铜全氧冶炼装置及冶炼方法与流程

1.本发明涉及有色金属冶炼技术领域,具体涉及一种冰铜全氧冶炼装置及冶炼方法。

背景技术:

2.目前在我国冰铜吹炼粗铜领域大多采用空气助燃方式进行冶炼,在冶炼过程中,只有21%的氧气参与助燃,空气中含量高达78%的氮气不仅不参与燃烧,还会携带大量的热量由窑炉烟道排入大气,造成热量的大量浪费;同时,氮气在超过800℃以上的窑炉温度下,会和燃烧残余氧气反应生成氮氧化物排入大气中,其结果不仅会破坏臭氧层,同时导致全球气候变暖。

3.由于传统冶炼方式是借助重油或煤焦油的高热值来进行,混合空气燃烧,然而弊端相对来说较多。比如在冶炼过程中的氮气过多,会造成炉压过大,大量的火从加料口冒出,导致工人操作环境在局部高温状态下。由于大量热量浪费在尾气排放上,导致窑炉热效率低下。

技术实现要素:

4.本发明的目的在于提出一种针对冰铜吹炼粗铜转炉全氧冶炼装置及冶炼方法,解决现有冰铜吹炼粗铜转炉冶炼过程中的燃料能效低、氮氧化物排量高、综合经济性差和操作现场现场的环境差的问题。

5.为达到上述目的,本发明的技术方案是:

6.一种冰铜全氧冶炼装置,包括窑炉、若干燃烧器及冶炼控制系统;其还包括:分别连接至燃烧器的氧气管路及燃气管路;其中:所述氧气管路包括一氧气主路及若干氧气支路,所述氧气主路上依次设置过滤器、减压阀、压力变送器、安全切断阀、温度变送器;所述氧气支路上依次设置流量计、流量调节阀;所述燃气管路包括一燃气主路及若干燃气支路,所述燃气主路上依次设置过滤器、减压阀、压力变送器、安全切断阀、温度变送器;所述燃气支路上依次设置流量计、流量调节阀;每一燃烧器连接一氧气支路和一燃气支路。

7.本发明应用所述的冰铜全氧冶炼装置的冶炼方法,其包括以下步骤:

8.1)冶炼

9.冶炼控制系统通过所述氧气管路与燃气管路的压力变送器与温度变送器感知当前气体输送管道内部压力与温度信息,将进入炉内的燃气和氧气转化为标准状况即在0℃、101kpa下的流量,并根据窑炉内部状态,设置天然气流量参数和氧气流量参数,相应控制指令控制所述氧气管路与燃气管路流量调节阀,完成冶炼过程中氧气与燃气流量的调整;本阶段天然气流量控制60

‑

180nm3/h,氧燃比控制在2.0

‑

2.4之间,氧气流量就是120

‑

432nm3/h;粗铜完全融化后,温度达到1100

‑

1150℃,将氧燃比开到2.0

‑

2.1之间,以防止氧气过量形成氧化铜和氮氧化物;

10.2)氧化

11.冶炼控制系统发出氧化阶段流量控制指令,分别调整燃气流量和氧燃比,氧气流量根据此氧燃比匹配对应流量,在本阶段天然气流量控制在60

‑

140nm3/h,氧燃比控制在1.95

‑

2.1;此时炉内的粗铜已大部分融化,为了防止更多的粗通氧化,应该将氧燃比调整最小到1.95

‑

2.0;本阶段通过压缩空气的吹炼,炉内渣子大多已经漂浮在液面上,铜水温度在1080

‑

1120℃之间,大量的铜氧化成氧化铜;

12.3)扒渣

13.此阶段停火操作,如果铜液温度过低即般低于1100℃,则会通过冶炼控制系统发出扒渣流量控制指令,控制阀分别调整燃气流量、氧燃比,燃气流量控制在80

‑

120nm3/h,氧燃比控制在2.0

‑

2.05。扒渣阶段一般将炉渣完全去除后停止;

14.4)还原

15.冶炼控制系统发出还原阶段流量控制指令,控制阀分别调整燃气流量、氧燃比,天然气流量控制在80

‑

150nm3/h,氧燃比控制在1.95

‑

2.0;经过还原阶段,铜在炉内的含量提纯到70%

‑

97%的粗铜,还原后的粗铜水温度在1180

‑

1200℃;

16.5)停火,冶炼控制系统发出停火指令,所述氧气路与燃气路安全切断阀切断,所述氧气路与燃气路流量调节阀关闭实现停火。

17.进一步,还包括:步骤4)还原结束后,进行提温作业,冶炼控制系统发出提温阶段流量控制指令,控制阀分别调整燃气流量、氧燃比,将天然气流量控制在70

‑

100nm3/h,氧燃比控制在1.95;当铜水温度到1150

‑

1170℃即可停止提温。

18.在本发明所述冶炼方法中:

19.冶炼阶段,天然气流量控制60

‑

180nm3/h,氧燃比控制在2.0

‑

2.4之间,所以氧气流量就是120

‑

432nm3/h;本阶段粗铜还没完全融化,且有大量烟气产生,此时需要燃烧过程进行清除,需要大量的氧气停留在炉内何其产生氧化反应生成可排放的烟气,所以氧燃比控制要根据情况控制在2.0

‑

2.4之间;粗铜完全融化后,温度可达到1100

‑

1150℃,可将氧燃比开到2.0

‑

2.1之间,以防止氧气过量形成氧化铜和氮氧化物;

20.氧化阶段,天然气流量控制在60

‑

140nm3/h,氧燃比控制在1.95

‑

2.1。此时炉内的粗铜已大部分融化,为了防止更多的粗通氧化,应该将氧燃比调整最小到1.95

‑

2.0。本阶段通过压缩空气的吹炼,炉内渣子大多已经漂浮在液面上,铜水温度会降低在1080

‑

1120℃之间,大量的铜氧化成氧化铜;

21.扒渣阶段,为停火操作,如果铜液温度过低(一般低于1100℃),则会通过冶炼控制系统发出扒渣流量控制指令,控制阀分别调整燃气流量、氧燃比,燃气流量控制在80

‑

120nm3/h,氧燃比控制在2.0

‑

2.05。扒渣阶段一般将炉渣完全去除后停止;

22.还原阶段,粗通已经全部融化成铜水且很多铜水已经在氧化阶段氧化成氧化铜,为了防止铜水二次再氧化需要将氧燃比调整到最小即2.0,从而提升还原的效率;经过还原阶段,炉内的氧化铜会和还原剂发生化学反应生成铜、二氧化碳和水等,整个阶段最后把铜在炉内的含量提纯到70%

‑

97%的粗通,还原后的粗铜水温度在1180

‑

1200℃。

23.提温阶段,将天然气流量控制在70

‑

100nm3/h,氧燃比控制在1.95。本阶段冰铜已经制作成高纯度的粗铜液,且铜液表面要覆盖大量木炭防止其氧化,本阶段燃烧的任务是提升温度尽量避免铜液氧化,所以仍需将氧燃比降低到最小即1.95。当铜水温度到1150

‑

1170℃即可停止提温。

24.本发明的有益效果:

25.本发明粗铜冶炼采用全氧燃烧方式,由于没有氮气经过窑炉,冶炼过程中不会产生大量的氮氧化物,缩减了后续脱硝的处理步骤;而在国内粗铜冶炼行业,全氧燃烧技术尚未得到使用。

26.本发明冶炼装置及冶炼方法实现了全氧燃烧在粗铜转炉冶炼的冶炼领域的应用,有效降低了燃气消耗、提升了冶炼能效、降低了废气和有害物质的排放、改善了操作环境。

27.本发明装置结构简单且易于实现,相关装置配合冶炼的方法便于在该领域推广应用。

附图说明

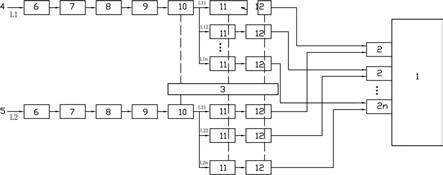

28.图1为本发明所述冰铜全氧冶炼装置的结构示意图。

具体实施方式

29.参见图1,本发明所述的冰铜全氧冶炼装置,包括窑炉1、若干燃烧器2及冶炼控制系统3;分别连接至燃烧器2的氧气管路4及燃气管路5;其中:

30.所述氧气管路4包括一氧气主路l1及若干氧气支路l11、l12、l1n,所述氧气主路l1上依次设置过滤器6、减压阀7、压力变送器8、安全切断阀9、温度变送器10;所述氧气支路l11、l12、l1n上依次设置流量计11、流量调节阀12;

31.所述燃气管路5包括一燃气主路l2及若干燃气支路l21、l22、l2n,所述燃气主路l2上依次设置过滤器6、减压阀7、压力变送器8、安全切断阀9、温度变送器10;所述燃气支路l21、l22、l2n上依次设置流量计11、流量调节阀12;每一燃烧器20连接一氧气支路l11和一燃气支路l21。

32.本发明应用所述的冰铜全氧冶炼装置的冶炼方法,其包括以下步骤:

33.1)冶炼

34.冶炼控制系统通过所述氧气管路与燃气管路的压力变送器与温度变送器感知当前气体输送管道内部压力与温度信息,将进入炉内的燃气和氧气转化为标准状况即在0℃、101kpa下的流量,并根据窑炉内部状态,设置天然气流量参数和氧气流量参数,相应控制指令控制所述氧气管路与燃气管路流量调节阀,完成冶炼过程中氧气与燃气流量的调整;本阶段天然气流量控制60

‑

180nm3/h,氧燃比控制在2.0

‑

2.4之间,氧气流量就是120

‑

432nm3/h;粗铜完全融化后,温度达到1100

‑

1150℃,将氧燃比开到2.0

‑

2.1之间,以防止氧气过量形成氧化铜和氮氧化物;

35.2)氧化

36.冶炼控制系统发出氧化阶段流量控制指令,分别调整燃气流量和氧燃比,氧气流量根据此氧燃比匹配对应流量,在本阶段天然气流量控制在60

‑

140nm3/h,氧燃比控制在1.95

‑

2.1;此时炉内的粗铜已大部分融化,为了防止更多的粗铜氧化,应该将氧燃比调整最小到1.95

‑

2.0;本阶段通过压缩空气的吹炼,炉内渣子大多已经漂浮在液面上,铜水温度在1080

‑

1120℃之间,大量的铜氧化成氧化铜;

37.3)扒渣

38.此阶段停火操作,如果铜液温度过低即般低于1100℃,则会通过冶炼控制系统发

出扒渣流量控制指令,控制阀分别调整燃气流量、氧燃比,燃气流量控制在80

‑

120nm3/h,氧燃比控制在2.0

‑

2.05。扒渣阶段一般将炉渣完全去除后停止;

39.4)还原

40.冶炼控制系统发出还原阶段流量控制指令,控制阀分别调整燃气流量、氧燃比,天然气流量控制在80

‑

150nm3/h,氧燃比控制在1.95

‑

2.0;经过还原阶段,铜在炉内的含量提纯到70%

‑

97%的粗铜,还原后的粗铜水温度在1180

‑

1200℃;

41.5)停火,冶炼控制系统发出停火指令,所述氧气路与燃气路安全切断阀切断,所述氧气路与燃气路流量调节阀关闭实现停火。

42.进一步,还包括:步骤4)还原结束后,进行提温作业,冶炼控制系统发出提温阶段流量控制指令,控制阀分别调整燃气流量、氧燃比,将天然气流量控制在70

‑

100nm3/h,氧燃比控制在1.95;当铜水温度到1150

‑

1170℃即可停止提温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1