一种不锈钢管的表面处理方法及其应用与流程

1.本发明涉及不锈钢加工领域,尤其涉及一种不锈钢管的表面处理方法。

背景技术:

2.我国是不锈钢生产大国,年产不锈钢2800万吨,由于不锈钢具有较好的耐腐蚀性,不锈钢管在食品、医药、生物等多个领域中具有广泛的应用。近年来,随着人们对食品安全问题的不断重视,食品医药制造业中用于传送食品药品的不锈钢管的食品安全风险也受到越来越多的关注,当不锈钢管在使用中迁移出的重金属超过限量时,有可能危害人体健康,为此,我国于2011年发布并实施了不锈钢制品的国家食品安全标准gb 9684

‑

2011《不锈钢制品》,对各种重金属的迁移限量作出了严格规定。

3.不锈钢管中重金属的迁移主要就是在化学或电化学反应的腐蚀作用下发生的,从而导致重金属物质的释放。并且,我国行业标准qb/t 2467

‑

1999《食品工业用不锈钢管》对不锈钢管的表面粗糙度和卫生要求也做出了明确规定,不锈钢管的ra需不大于1.0μm,表面粗糙度越低,内流液体介质滞留就越少,也越有利于冲洗,耐腐能力将大大提高。因此,为了同时满足不锈钢管的表面物理特性和食品药品安全要求,提高不锈钢管的耐腐蚀性和表面光洁度,对不锈钢管进行抛光和钝化的表面处理工艺就显得尤为重要。

4.目前不锈钢的表面处理工艺主要有机械法、化学法和电化学法这三种类型,其中机械法具有劳动强度大、污染严重、降低光泽度、易生锈、投资成本较高等缺点;化学法虽然成本低、效率高,但仍然具有光泽度低,有气体溢出,需要通风设备,加温困难的缺点。而电化学法则具有镜面光泽保持时间长、工艺稳定、污染少、成本低、防腐性好、环保等诸多优点,但是电化学法不适合用于前期处理步骤中。

5.近现代发展起来的不锈钢表面处理工艺可使不锈钢表面获得良好的综合性能,如果能将多种表面处理手段复合运用,取长补短,必将在未来的不锈钢表面处理领域发挥重大作用,并可以获得美观度更佳、抗逆性更强、安全性更高的不锈钢。

6.因此,为克服以上方法所存在的缺陷,提出一种不锈钢管的表面处理工艺。

技术实现要素:

7.为了解决上述问题,本发明第一方面提供了一种不锈钢管的表面处理方法,步骤包含以下几步:(1)钢管预处理;(2)真空光亮退火。

8.作为一种优选的方案,所述钢管预处理包括冷轧处理、表面清洗处理、表面氧化物消除处理、表面抛光处理、表面脱脂处理、表面喷砂处理中的至少一种。

9.作为一种优选的方案,所述钢管预处理包括表面氧化物消除处理、表面抛光处理、冷轧处理、表面脱脂处理。

10.作为一种优选的方案,所述表面氧化物消除处理的具体步骤包含以下几步:(1)将氧化物处理剂溶于去离子水中得第一混合液,保持第一混合液的温度为20~30℃;(2)取不锈钢管浸泡于第一混合液中10~20分钟;(3)处理完成后,取出不锈钢管用清水冲洗干净。

11.作为一种优选的方案,所述表面抛光处理的具体步骤包含以下几步:(1)将不锈钢管送入外圆抛光机,并固定不锈钢管;(2)开启电源,通过安装在抛光机上的海绵或羊毛抛光转盘的高速旋转作用摩擦不锈钢管表面,进行表面抛光;(3)处理完成后,取出不锈钢管用清水冲洗干净。

12.作为一种优选的方案,所述氧化物处理剂为盐酸、硝酸、氢氟酸、高氯酸、氮川三乙酸三钠中的至少一种。

13.作为一种优选的方案,所述氧化物处理剂为盐酸、氢氟酸、硝酸和氮川三乙酸三钠。

14.作为一种优选的方案,盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为(1~3):1:(10~13):(1~2)。

15.作为一种优选的方案,所述抛光转盘的转速为2400~3200r/min;所述抛光盘的抛光轮为尼龙纤维轮和千叶轮中的至少一种。

16.本发明第二方面包括该不锈钢管的表面处理方法在不锈钢精轧管、不锈钢无缝管生产过程中的应用。

17.有益效果:

18.1、本发明申请中的复配氧化物处理剂具有优异的表面氧化物处理效果,能够有效清除不锈钢表面的阻垢,而且用时更短,极大的提高了不锈钢管的生产处理效率。

19.2、本发明申请中的表面处理方法处理后的不锈钢管具有优异的光洁度、高强度和耐腐蚀能力,可以适用于多种场合,类似于自动化工业、制药、食品、啤酒和饮用水等领域,具有广泛的应用性。

具体实施方式

20.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

21.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

22.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

23.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

24.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

25.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本申请说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

26.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

27.为了解决上述问题,本发明第一方面提供了一种不锈钢管的表面处理方法,步骤包含以下几步:(1)钢管预处理;(2)真空光亮退火。

28.在一些优选的实施方式中,所述钢管预处理包括冷轧处理、表面清洗处理、表面氧化物消除处理、表面抛光处理、表面脱脂处理、表面喷砂处理中的至少一种。

29.在一些优选的实施方式中,所述钢管预处理包括表面氧化物消除处理、表面抛光处理、冷轧处理、表面脱脂处理。

30.在一些优选的实施方式中,所述表面氧化物消除处理的具体步骤包含以下几步:(1)将氧化物处理剂溶于去离子水中得第一混合液,保持第一混合液的温度为20~30℃;(2)取不锈钢管浸泡于第一混合液中10~20分钟;(3)处理完成后,取出不锈钢管用清水冲洗干净。

31.在一些优选的实施方式中,所述表面抛光处理的具体步骤包含以下几步:(1)将不锈钢管送入外圆抛光机,并固定不锈钢管;(2)开启电源,通过安装在抛光机上的海绵或羊毛抛光转盘的高速旋转作用摩擦不锈钢管表面,进行表面抛光;(3)处理完成后,取出不锈钢管用清水冲洗干净。

32.在一些优选的实施方式中,所述冷轧处理为不锈钢管过冷轧机的轧辊轧制,经连续冷变形以改变钢管的尺寸和长度。

33.在一些优选的实施方式中,所述冷轧的程序温度为35~45℃,并且经过了石蜡油冷却等工艺条件;所述冷轧机优选为ld

‑

80,lg

‑

50,ld

‑

30。

34.在一些优选的实施方式中,所述表面脱脂处理的具体步骤包含以下几步:(1)将脱脂剂溶于去离子水中得第二混合液,保持第二混合液的温度为20~30℃;(2)取不锈钢管浸泡于第二混合液中40~60分钟;(3)处理完成后,取出不锈钢管用清水冲洗干净。

35.在一些优选的实施方式中,所述真空光亮退火的具体步骤包含以下几步:(1)将不锈钢管进入加热的干燥器进行干燥,以20~25m/min的速度通过入口密封进入真空的立式连续光亮退火炉内进行加热,加热温度为1150~1200℃,加热速率为10~45℃/min,最高温度保持时间为50~80秒;(2)然后将不锈钢管进入冷却段,冷却时间为10~30秒,冷却速度为40~120℃/s;(3)将不锈钢管通过下降通道退出立式光亮退火炉,出炉温度为60~80℃。

36.在一些优选的实施方式中,所述氧化物处理剂为盐酸、硝酸、氢氟酸、高氯酸、氮川三乙酸三钠中的至少一种。

37.在一些优选的实施方式中,所述氧化物处理剂为盐酸、氢氟酸、硝酸和氮川三乙酸三钠。

38.在一些优选的实施方式中,盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为(1~3):1:(10~13):(1~2)。

39.当盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为(1~3):1:(10~13):(1~2)时,盐酸和硝酸的配合能够在氧化物处理剂中形成比单纯的盐酸、硝酸和氢氟酸具有更强氧化性的氯化亚硝酰,能够有效使得不锈钢金属产生失电子反应,且混合后的溶液中存在着适量的氯离子能够与其他金属离子形成稳定的络离子,从而使得不锈钢管表面的金属的标准电极电位减小,有利于向着金属溶解的方向进行,从而去除不锈钢表面的金属薄膜;且盐酸和硝酸的强电离作用能够有效提高氢氟酸中氟离子的电离程度,使得混合酸表现出更强的金属配合性,同时对于不锈钢管表面的硅氧化物和硅酸盐类阻垢有着极强的去除效果;最后氮川三乙酸三钠的加入能够有效螯合不锈钢阻垢体系中的钙、镁离子提高阻垢的去除效果,并且在低温氧化物去除过程中具有优异的助洗作用,增强盐酸、氢氟酸、硝酸的活性,进一步的提升氧化物去除效果。

40.当盐酸的含量过多时,复配氧化物处理剂的氧化性过高,氯离子含量也较多,容易在10~20分钟短时间的氧化物清除过程中对不锈钢管产生严重的腐蚀效果,违反了不锈钢管表面处理的初衷。当硝酸的含量相比于盐酸过多时,硝酸的氧化性过强将大量的氯离子氧化反而容易降低整个复配氧化物处理剂的除垢能力;过多的氢氟酸加入则容易造成酸挥发现象,不仅降低表面氧化物清除效率,还容易造成大量的空气污染。

41.在一些优选的实施方式中,所述抛光转盘的转速为2400~3200r/min;所述抛光盘的抛光轮为尼龙纤维轮和千叶轮中的至少一种。

42.本发明第二方面包括该不锈钢管的表面处理方法在不锈钢精轧管、不锈钢无缝管生产过程中的应用。

43.实施例

44.以下通过实施例对本发明技术方案进行详细的说明,但是本发明的保护范围不局限于所述的所有实施例。如无特殊说明,本发明的原料均为市售。

45.实施例1

46.本实施例提供了一种不锈钢管的表面处理方法,步骤包含以下几步:(1)表面氧化物消除处理:将氧化物处理剂溶于去离子水中得第一混合液(15wt%),保持第一混合液的温度为25℃;取不锈钢管浸泡于第一混合液中15分钟;处理完成后,取出不锈钢管用清水冲洗干净;(2)表面抛光处理:将不锈钢管送入外圆抛光机,并固定不锈钢管;开启电源,通过安装在抛光机上的海绵抛光转盘的高速旋转作用摩擦不锈钢管表面,进行表面抛光;处理完成后,取出不锈钢管用清水冲洗干净;(3)冷轧处理:将不锈钢管过冷轧机的轧辊轧制,经连续冷变形以改变钢管的尺寸和长度;(4)表面脱脂处理:将sf836金属溶剂型脱脂剂溶于去离子水中得第二混合液(10wt%),保持第二混合液的温度为25℃;取不锈钢管浸泡于第二混合液中50分钟;处理完成后,取出不锈钢管用清水冲洗干净;(5)真空光亮处理:将不锈钢管进入加热的干燥器进行干燥,以25m/min的速度通过入口密封进入真空的立式连续光亮退火炉内进行加热,加热温度为1160℃,加热速率为40℃/min,最高温度保持时间为60秒;然后将不锈钢管进入冷却段,冷却时间为11秒,冷却速度为100℃/s;将不锈钢管通过下

降通道退出立式光亮退火炉,出炉温度为60℃。

47.本实施例中氧化物处理剂:氧化物处理剂为盐酸、氢氟酸、硝酸和氮川三乙酸三钠,体积比为2:1:11:1。

48.本实施例中表面抛光处理:抛光转盘的转速为2800r/min;抛光盘的抛光轮为千叶轮。

49.本实施例中冷轧处理:冷轧的程序温度为40℃,并且经过了石蜡油冷却工艺;所述冷轧机为ld

‑

80。

50.将经过本实施例处理的不锈钢管记为g1。

51.实施例2

52.本实施例的具体实施方式同实施例1,不同之处在于:盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为1:1:13:2。

53.将经过本实施例处理的不锈钢管记为g2。

54.实施例3

55.本实施例的具体实施方式同实施例1,不同之处在于:盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为3:1:10:2。

56.将经过本实施例处理的不锈钢管记为g3。

57.实施例4

58.本实施例的具体实施方式同实施例1,不同之处在于:盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为6:1:13:1。

59.将经过本实施例处理的不锈钢管记为g4。

60.实施例5

61.本实施例的具体实施方式同实施例1,不同之处在于:盐酸、氢氟酸、硝酸和氮川三乙酸三钠的体积比为1:1:6:1。

62.将经过本实施例处理的不锈钢管记为g5。

63.实施例6

64.本实施例的具体实施方式同实施例1,不同之处在于:不经过冷轧处理。

65.将经过本实施例处理的不锈钢管记为g6。

66.性能评价

67.1.表面铬含量:采用各实施例的方法对于不锈钢管进行表面处理,将处理后的不锈钢管按照gb/t5009.81

‑

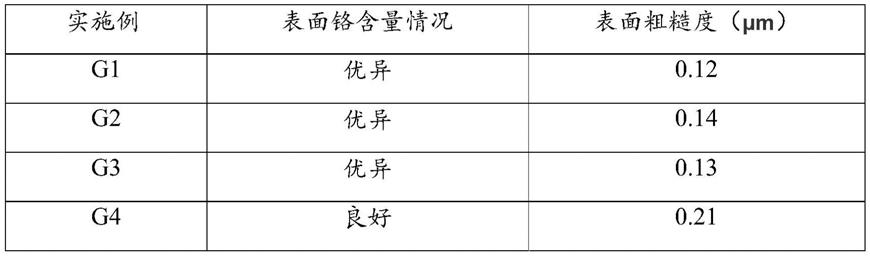

2003的要求对于不锈钢管表面的铬含量进行测定,国际限值为0.4;将测试结果进行分级,未检出为优异,小于0.1为良好,小于0.3为中等,大于0.3为较差;每个实施例测试5个试样,测得的数据取平均值,将评级记入表1。

68.2.表面粗糙度;采用各实施例的方法对于不锈钢管进行表面处理,将处理后的不锈钢管按照gb/t 1031

‑

2009,每个实施例测试5个试样,测得的数值取平均值,记入表1。

69.表1

[0070][0071][0072]

通过实施例1~6和表1可以得知,本发明提供的一种不锈钢的表面处理方法,本方法处理后的不锈钢管表面钝化情况优异,粗糙度低,适宜在不锈钢表明处理领域推广,具有广阔的发展前景。其中实施例1在具有最佳的处理步骤、工艺参数和表面氧化物处理剂配比等因素下获得了最佳性能指数。

[0073]

最后指出,以上所述实施例仅为本发明较佳的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1