一种用于低压铸造铸铝转子的一穴多模结构的制作方法

[0001]

本实用新型属于铸铝转子铸造工艺技术领域,具体涉及的是一种用于低压铸造铸铝转子的一穴多模结构。

背景技术:

[0002]

随着电机行业的不断进步,高电压等级、高功率、大容量、高性能电机成为发展的重要方向之一,随之低压铸铝工艺的技术优势日益显现,它的优点是铝液的充型压力小,型腔内的空气能够充分排出,铸造后的成品组织致密,晶粒小等。但是,现有的铸铝转子的铸造工艺一般为一穴一模,即逐台进行转子铁芯的铸铝,导致铸造工作存在效率低的问题。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的缺点,提供一种用于低压铸造铸铝转子的一穴多模结构,解决了现有工艺结构逐台进行转子铁芯的铸铝导致效率低的技术问题。

[0004]

为了解决上述问题,本实用新型的技术方案为:一种用于低压铸造铸铝转子的一穴多模结构,其中:包括升液管、过渡板、浇道板、若干铸铝模具和低压铸铝机锅盖;

[0005]

所述低压铸铝机锅盖中部设有升液管过孔,所述升液管上端通过法兰与升液管过孔连接;所述过渡板设于所述低压铸铝机锅盖上方,所述过渡板顶面中部设有凹陷腔,所述凹陷腔中部与升液管管腔相对应处设有第一铝液过孔,位于凹陷腔下方的过渡板上设有若干加热器安装孔道,所述加热器安装孔道中装有加热器;

[0006]

所述浇道板设于所述过渡板上方,所述浇道板与所述过渡板凹陷腔对应处设有若干第二铝液过孔;若干铸铝模具设于所述浇道板上方,且所述铸铝模具的下模孔道与所述第二铝液过孔连接,所述铸铝模具的上模与低压铸铝机的支撑板连接。

[0007]

进一步,所述升液管顶部管腔、第一铝液过孔、凹陷腔和第二铝液过孔的侧壁均为倾斜面。

[0008]

进一步,所述过渡板与浇道板、所述过渡板与低压铸铝机锅盖之间均安装有厚度为3mm 的隔热石棉板。

[0009]

进一步,所述铸铝模具的下模与浇道板、所述浇道板与过渡板、所述过渡板与低压铸铝机锅盖之间均通过螺栓连接。

[0010]

本实用新型采用了上述技术方案,通过在浇道板上安装若干铸铝模具,同时对多个模具进行浇筑,实现了一穴多模,提高了低压铸铝铸造的工作效率。与现有技术相比,本实用新型具有结构简单、设计合理、工作效率高等优点。

附图说明

[0011]

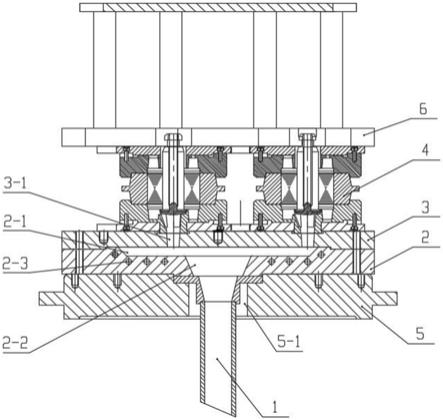

图1为本实用新型的结构示意图。

具体实施方式

[0012]

下面结合附图和实施例对本实用新型作进一步的详细描述。

[0013]

如图1所示的一种用于低压铸造铸铝转子的一穴多模结构,其中:包括升液管1、过渡板2、浇道板3、若干铸铝模具4和低压铸铝机锅盖5;

[0014]

所述低压铸铝机锅盖5中部设有升液管过孔5-1,所述升液管1上端通过法兰与升液管过孔5-1连接;所述过渡板2设于所述低压铸铝机锅盖5上方,所述过渡板2顶面中部设有凹陷腔2-1,所述凹陷腔2-1中部与升液管1管腔相对应处设有第一铝液过孔2-2,位于凹陷腔 2-1下方的过渡板上设有若干加热器安装孔道2-3,所述加热器安装孔道2-3中装有加热器;

[0015]

所述浇道板3设于所述过渡板2上方,所述浇道板3与所述过渡板凹陷腔2-1对应处设有若干第二铝液过孔3-1;若干铸铝模具4设于所述浇道板3上方,且所述铸铝模具4的下模孔道与所述第二铝液过孔3-1连接,所述铸铝模具4的上模与低压铸铝机的支撑板6连接。

[0016]

进一步,所述升液管1顶部管腔、第一铝液过孔2-2、凹陷腔2-1和第二铝液过孔3-1的侧壁均为倾斜面。

[0017]

进一步,所述过渡板2与浇道板3、所述过渡板2与低压铸铝机锅盖5之间均安装有厚度为3mm的隔热石棉板。

[0018]

进一步,所述铸铝模具4的下模与浇道板3、所述浇道板3与过渡板2、所述过渡板2与低压铸铝机锅盖5之间均通过螺栓连接。

[0019]

铸铝生产前,提前打开过渡板2的加热器对过渡板2进行加热,过渡板2温度设定并保持在665度左右(pid自动控制),铸铝时保证在过渡板2内的铝液为液态,铝液通过浇道板3进入铸铝模具4内,对型腔进行填充、保压,铸铝完毕后,取出铸铝转子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1