一种高炉渣进料进气进水控制系统的制作方法

1.本实用新型属于高炉渣粒化及余热回收技术领域,特别涉及一种高炉渣进料进气进水控制系统。

背景技术:

2.在高炉渣粒化及余热回收技术领域中,高炉渣进料进气进水的自动化控制是必不可少的一环,在这当中要根据进料的多少,与根据工艺参数所定的相对应的进气量和进水量匹配,如果仅靠人工去操作,对进气量和进水量进行控制,一方面比较耗费人力,另外一方面控制的量不是很准确,这对高炉渣粒化的效果造成影响,所以在高炉渣进料进水进气的自动化控制是必要的。

技术实现要素:

3.针对现有技术中存在的技术问题,本实用新型提供了一种高炉渣进料进气进水控制系统,以解决现有技术中采用人工控制高炉渣进料进气进水时,存在控制准确度较低、人力成本耗费较大的技术问题。

4.为达到上述目的,本实用新型采用的技术方案为:

5.本实用新型提供了一种高炉渣进料进气进水控制系统,包括熔渣吊运装置、进水系统、进气系统及中心控制器;

6.熔渣吊运装置用于吊运熔渣,并将熔渣倒入流化床中;熔渣吊运装置包括吊运轨道、移动料斗、接料斗及激光测距装置;吊运轨道水平设置在流化床的一侧上方,移动料斗滑动设置在吊运轨道上,移动料斗用于吊运熔渣并倒入接料斗中;接料斗固定安装在流化床的进料口处,接料斗的出料口与流化床的进料口连接;激光测距装置固定设置在接料斗的正上方,用于检测接料斗内的熔渣高度信息,激光测距装置的输出端与中心控制器的输入端连接;

7.进水系统的一端与水源连接,另一端与流化床的进水口连接;进水系统包括进水管路、高压泵及流量计,进水管路的一端与水源连接,另一端与流化床的进水口连接,高压泵及流量计均设置在进水管路上,高压泵的输入端与中心控制器的输出端连接,流量计的输出端与中心控制器的输入端连接;

8.进气系统的一端与气源连接,另一端与流化床的进气口连接,进气系统包括进气管路、压力传感器及进气调节阀,进气管路的一端与气源连接,另一端与流化床的进气口连接,压力传感器及进气调节阀均设置在进气管路上,压力传感器的输出端与中心控制器的输入端连接,进气调节阀的输入端与中心控制器的输出端连接。

9.进一步的,还包括测温装置,测温装置用于实时监测流化床的内部温度,测温装置的输出端与中心控制器的输入端连接。

10.进一步的,中心控制器采用plc控制柜,plc控制柜包括cpu、输入模块、输出模块及触摸屏,激光测距装置的输入端与输入模块的第一输入端连接,流量计的输出端与输入模

供气,测温装置4用于实时监测流化床6的内部温度,中心控制器5根据熔渣吊运装置1、进水系统2、进气系统3及测温装置4的实时信息,实现对进水系统2及进气系统3的调节。

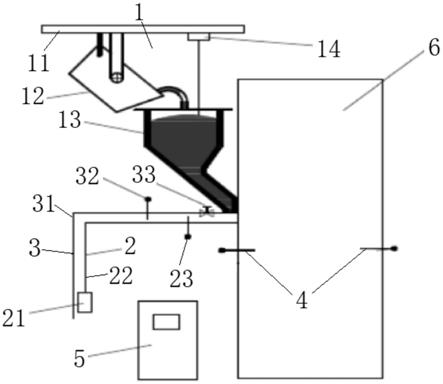

25.熔渣吊运装置1的出料口与流化床6的进料口连接,熔渣吊运装置1包括吊运轨道11、移动料斗12、接料斗13及激光测距装置14,吊运轨道11水平设置在流化床6的一侧上方,移动料斗12滑动设置在吊运轨道11上,移动料斗12用于吊运熔渣并倒入接料斗13;接料斗 13固定安装在流化床6的进料口处,接料斗13的出料口与流化床6的进料口连接;激光测距装置14固定设置在接料斗13的正上方,用于检测接料斗13内的熔渣高度信息,激光测距装置14的输出端与中心控制器5的输入端连接。

26.进水系统2的一端与水源连接,另一端与流化床6的进水口连接;进水系统2包括进水管路21、高压泵22及流量计23,进水管路21的一端与水源连接,另一端与流化床6的进水口连接,高压泵22及流量计23均设置在进水管路21上,高压泵22的输入端与中心控制器5 的输出端连接,流量计23的输出端与中心控制器5的输入端连接;优选的,高压泵22采用变频调速。

27.进气系统3的一端与气源连接,另一端与流化床6的进气口连接,气源为压缩空气源,通过进气系统3将压缩空气送入流化床6中;进气系统3包括进气管路31、压力传感器32及进气调节阀33,进气管路31的一端与气源连接,另一端与流化床6的进气口连接,压力传感器32及进气调节阀33均设置在进气管路31上,压力传感器32的输出端与中心控制器5的输入端连接,进气调节阀33的输入端与中心控制器5的输出端连接;压力传感器32用于实时测量进气管路31的内部压力信息,并将压力信息传输至中心控制器5。

28.测温装置4的输出端与中心控制器5的输入端连接,测温装置4包括两个温度传感器,两个温度传感器分别对称设置在流化床6的两侧中部,温度传感器的输出端与中心控制器5的输入端连接,温度传感器用于实时监测流化床6的内部温度信息,并将采集的流化床6的内部温度信息传输至中心控制器5。

29.中心控制器5采用plc控制柜,plc控制柜包括cpu、输入模块、输出模块及触摸屏,激光测距装置14的输入端与输入模块的第一输入端连接,流量计23的输出端与输入模块的第二输入端连接,压力传感器32的输出端与输入模块的第三输入端连接;输入模块的输出端与 cpu的输入端连接,cpu的输出端与输出模块的输入端连接;输出模块的第一输出端与高压泵22的输入端连接,输出模块的第二输出端与进气调节阀33的输入端连接;触摸屏与cpu 之间采用网络连接,触摸屏用于实时显示进料、进水及进气量信息,并设定进水系统及进气系统的调节参数信息。

30.优选的,cpu采用西门子s7

‑

200 smart cpu;触摸屏采用威纶通触摸屏。

31.优选的,流化床6采用鼓泡流化床。

32.工作原理

33.本实用新型所述的一种高炉渣进料进气进水控制系统,根据流化床的工艺要求,以激光测距装置、流量计、压力传感器及温度计为实时监控手段,以高压泵及进气调节阀为被控对象,实现对高炉渣进气进水的自动化精确控制。

34.本实用新型所述的一种高炉渣进料进气进水控制系统,采用激光测距装置对高炉渣进料进行实时监控;将激光测距装置设置在接料斗的正上方,通过激光测距装置实时测量接料斗中高炉渣的下降距离信息,并将该距离信息传输至plc控制柜中的cpu;cpu利用已

知接料斗的容积和高度,获取实时进入流化床内的熔渣量信息,并将获取的实时进入流化床内的熔渣量信息传输至触摸屏上,进行显示;通过在流化床的左右两侧中部位置设置两个温度传感器,通过温度传感器对流化床的内部温度进行实时测量,并将测量的温度信息传输至cpu,并在触摸屏上显示;上述获取的实时进入流化床内的熔渣量信息及流化床的内部温度信息,为设定高压泵的控制流量值及进气调节阀的控制压力值提供参考。

35.本实用新型中采用流量计对进水管路的流量进行实时测量,并根据实时采集的流量信息及设定的控制流量值,对高压泵进行变频调速,从而达到控制进水量的目的;具体的,通过屏蔽电缆将流量计的输出端子与输入模块的第一通道端子连接,进而将流量计采集的流量信息传输至cpu中,并在触摸屏上显示出;根据实时测量的流量信息,通过触摸屏设定控制流量值,通过pid,改变高压泵的频率,使流量计采集的流量值趋近于设定的控制流量值,实现对进水量的控制。

36.本实用新型中采用压力传感器对进气管路压力进行实时测量,并根据实时采集的压力信息及设定的控制压力值,对进气调节阀进行调节,实现对进气量的控制;具体的,通过屏蔽电缆将压力传感器的输出端子与输入模块的第二通道端子连接,进而将压力传感器采集的压力信息传输至cpu中,并在触摸屏上显示;根据实时测量的压力信息,通过触摸屏设定控制压力值,通过pid调节,调整进气调节阀的开度,使压力传感器采集的压力信息趋近于设定控制压力值;其中,进气调节阀的开度通过电缆连接,进气调节阀的输入端子与输出模块的第三通道端子连接,通过cpu给定4~20ma信号对应进气调节阀的0~100%开度,实现进气调节阀的开关,进气调节阀的输出端子和输入模块连接,将进气调节阀的0~100%开度对应的4~20ma电流信号反馈给cpu,将电流信号转换成0~100%的工程量在触摸屏上显示。

37.本实用新型所述的一种高炉渣进料进气进水控制系统,采用压力传感器对进气管路压力进行实时测量,结合设定的控制压力值,控制进气调节阀开度,实现对进气量的控制;采用流量计对进水管路的实时流量进行测量,结合设定的控制流量值,并通过流量对高压泵进行变频调速,从而达到控制进水量的目的;采用激光测距装置对高炉渣料进行实时监控,在熔渣吊运装置上方安装激光测距装置,通过测量高炉渣料下降的距离获得流化床的进料量;采用将两个温度传感器分别安装在流化床的左右两侧中部位置,对其内部温度进行实时测量,根据流化床的进料量及流化床的内部温度信息,为控制压力值和控制流量值提供参考;温度传感器实时测量的数据,压力传感器实时测量的数据以及激光测距装置测量的下降距离均在触摸屏上面可以实时监测。

38.实施例

39.本实施例提供了一种高炉渣进料进气进水控制系统,包括熔渣吊运装置1、进水系统2、进气系统3、测温装置4及plc控制柜。

40.熔渣吊运装置1将高炉渣料吊运至鼓泡流化床进料口,熔渣吊运装置1包括吊运轨道11、移动料斗12、接料斗13及激光测距装置14,吊运轨道11水平设置在鼓泡流化床的一侧上方,移动料斗12滑动设置在吊运轨道11上,移动料斗12用于吊运熔渣并倒入接料斗13;接料斗 13固定安装在鼓泡流化床的进料口处,接料斗13的出料口与鼓泡流化床的进料口连接;激光测距装置14固定设置在接料斗13的正上方,用于检测接料斗13内的熔渣高度信息,通过激光测距装置14对进料量进行实时监控。

41.进水系统2的一端与水源连接,另一端与鼓泡流化床的进水口连接;进水系统2包括进水管路21、高压泵22及流量计23,进水管路21的一端与水源连接,另一端与流化床6的进水口连接,高压泵22及流量计23均设置在进水管路21上,高压泵22的输入端与plc控制柜的输出端连接,流量计23的输出端与plc控制柜的输入端连接;根据实际情况以及工艺要求进行设定,结合流量计流量计23测量的实时流量,利用plc控制柜的触摸屏设定控制流量值,通过调节高压泵变频器的频率,使得进水管路的流量无限趋近于其设定的控制流量值。

42.进气系统3的一端与气源连接,另一端与鼓泡流化床的进气口连接,进气系统3包括进气管路31、压力传感器32及进气调节阀33,进气管路31的一端与气源连接,另一端与鼓泡流化床的进气口连接,压力传感器32及进气调节阀33均设置在进气管路31上,压力传感器32 的输出端与plc控制柜的输入端连接,进气调节阀33的输入端与plc控制柜的输出端连接;根据压力传感器32测量的实时压力,对进气调节阀的开度进行调节;根据实际情况以及工艺要求,在plc控制柜的触摸屏设定控制压力值,通过调节进气调节阀的开度,使得进气管道压力无限趋近于管道压力设定值。

43.上述的控制都是基于plc控制柜来完成的,plc控制柜放置于现场,方便控制;plc控制柜包括西门子s7

‑

200 smart cpu、模拟量输入模块、模拟量输出模块及触摸屏,以此满足系统的控制要求,且经济实用;西门子s7

‑

200 smart cpu和触摸屏通过以太网连接进行数据传送,触摸屏采用威纶通触摸屏。

44.本实施例中采用西门子s7

‑

200 smart cpu并配以所需的相对应的模拟量输入模块及模拟量输出模块组成控制核心,配套威纶通触摸屏实现可视化操作;本实用新型采用压力传感器对进气管路压力进行实时测量,结合设定的控制压力值,控制进气调节阀开度,实现对进气量的控制;采用流量计对进水管路的实时流量进行测量,结合设定的控制流量值,并通过流量对高压泵进行变频调速,从而达到控制进水量的目的;采用激光测距装置对高炉渣料进行实时监控,在熔渣吊运装置上方安装激光测距装置,通过测量高炉渣料下降的距离获得流化床的进料量;采用将两个温度传感器分别安装在流化床的左右两侧中部位置,对其内部温度进行实时测量,根据流化床的进料量及流化床的内部温度信息,为控制压力值和控制流量值提供参考;温度传感器实时测量的数据,压力传感器实时测量的数据以及激光测距装置测量的下降距离均在触摸屏上面可以实时监测。

45.本实用新型所述的一种高炉渣进料进气进水控制系统,通过plc控制柜集中控制,将压力传感器、温度传感器、流量计以及激光测距装置的测量数据进行采集,并在触摸屏进行显示,并通过触摸屏进行控制参数设定,并通过被控对象包括高压泵以及进气调节阀进行调节,使得系统自动运行时的关键参数达到设定值,系统能够按照工艺要求稳定运行;应用于高炉渣粒化及余热回收系统当中,可作为其子系统独立运行,也可与整套余热回收系统通过tcp/ip通讯,将其整合到整套系统中,可根据实际情况灵活使用,有广阔的应用前景;解决了高炉渣余热系统中的粒化问题,更加方便、安全、智能的解决高炉渣余热回收装置的过程控制。

46.以上所述仅表示本实用新型的优选实施方式,任何人在不脱离本实用新型的原理下而做出的结构变形、改进和润饰等,这些变形、改进和润饰等均视为在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1