一种薄壁油箱箱体零件内孔抛光装置的制作方法

1.本实用新型属于机械加工技术领域,涉及一种薄壁油箱箱体零件内孔抛光装置。

背景技术:

2.近年来,随着民用航空产业的逐步发展,民用航空产品的适航性及可靠性要求逐步提高。对于民用机载产品而言,摩擦副类产品寿命及可靠性被广为关注。液压油箱箱体类零件作为机载摩擦副类的典型产品,其内孔在表面处理后的粗糙度抛光要求逐渐提高。对于液压油箱箱体类零件,其材料通常为铝合金,结合其薄壁结构特点,导致产品刚性差,极易形成不可逆的变形。同时,产品的变形易形成抛光去余量的不均匀从而导致表面处理层失效的问题。目前可用的抛光加工方案均存在效率低、质量差、经济性差等问题。因此,需对现有抛光加工方案进行优化,通过柔性机构自动调节产品抛光过程中轴向及径向压力,在防止产品变形的同时实现高效生产。

技术实现要素:

3.本实用新型的目的:提出一种薄壁油箱箱体零件内孔抛光装置,通过柔性抛光机构解决油箱薄壁壳体类零件在表面处理后抛光时因作用力不均衡导致的变形及效率低等问题,在防止零件变形同时满足抛光粗糙度要求并提高加工效率。

4.本实用新型的技术方案:

5.一种薄壁油箱箱体零件内孔抛光装置,包括支架、传动轴、抛光块、压板、平键,所述的支架为三角形结构,所述支架的中部设置有内孔,所述的传动轴设置在支架的内孔中,所述的传动轴外圆周设置有键槽一,所述支架中部的内孔孔壁上设置有与键槽一位置对应的键槽二,所述的平键两端分别设置在键槽一及键槽二内,实现支架与传动轴的连接,所述支架的三个端部的内部设置有圆孔,所述支架的三个端部的末端设置有工形槽,所述的圆孔与所述的工形槽连通,所述的圆孔内部设置有弹簧,所述的抛光块一侧为工形块,另一侧为抛光面,所述的工形块设置在工形槽内,与工形槽间隙配合,所述的抛光面位于工形槽外部,工形槽底部有一l形结构,用于支撑抛光块,所述的弹簧一端接触抛光块,另一端接触圆孔内壁,所述的压板设置在支架中部的内孔底部,并与传动轴连接。

6.还包括螺钉、压片,所述的压片通过螺钉水平设置在所述工形槽顶部,防止抛光块从工形槽顶部滑出。

7.所述的压板通过螺栓与所述的传动轴连接。

8.所述的圆孔数量为两个,每个圆孔内均设置有弹簧。

9.所述的抛光块的抛光面为圆弧面。

10.所述的抛光面上涂有一层研磨膏。

11.所述的传动轴还与外部的机床主轴连接。

12.所述的支架顶部设置有一圆形槽,所述的圆形槽槽壁与传动轴外圆周有一距离l。

13.本实用新型的有益效果:本实用新型提出了一种薄壁油箱箱体零件内孔抛光装

置,通过该抛光加工装置可确保在抛光过程中薄壁零件径向及轴向受力较小且均衡,有效防止加工变形,从而保证零件加工质量;该加工装置通过机械代替部分人工操作,可有效提高加工效率;该加工装置可根据不同零件的内孔大小更换抛光块,从而实现互换性。

附图说明:

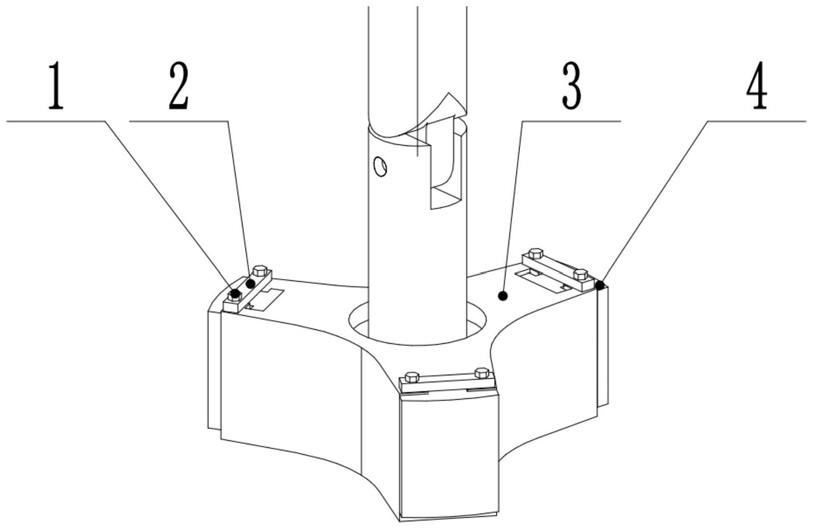

14.图1是本实用新型装置结构示意图;

15.图2是本实用新型装置的剖视图;

16.其中,1是螺钉,2是压片,3是支架,4是抛光块;5是传动轴,6是弹簧,7是螺栓,8是压板,9是平键。

具体实施方式

17.下面通过具体示例并结合说明书附图对本实用新型作进一步的详细说明。

18.如图1、2所示,本实用新型所述的一种薄壁油箱箱体零件内孔抛光装置,包括支架3、传动轴5、抛光块4、压板8、平键9;

19.所述的支架3为三角形结构,支架3为铝合金材质,可有效减轻装置重量;支架3为三角形结构,具有良好刚性;

20.抛光块4为铸铁材质,抛光块4的抛光面上涂有一层研磨膏,配合一定规格的研磨膏可对箱体内壁进行高效抛光;抛光块4可根据不同箱体内孔尺寸进行更换,拆卸方便,具有良好的互换性;

21.所述支架3的中部设置有内孔,所述的传动轴5设置在支架3的内孔中,所述的传动轴5外圆周设置有键槽一,所述支架3中部的内孔孔壁上设置有与键槽一位置对应的键槽二,所述的平键9两端分别设置在键槽一及键槽二内,实现支架3与传动轴5的连接,平键9实现传动轴5与支架3传动,所述支架3的三个端部的内部设置有径向的圆孔,所述支架3的三个端部的末端设置有工形槽,所述的圆孔与所述的工形槽连通,所述的圆孔内部设置有弹簧6,所述的抛光块4一侧为工形块,另一侧为弧形的抛光面,抛光面与油箱箱体内壁贴合进行抛光,所述的工形块设置在工形槽内,与工形槽间隙配合,所述的抛光面位于工形槽外部,工形槽底部有一l形结构,用于支撑抛光块4,所述的弹簧3一端接触抛光块4,另一端接触圆孔内壁,通过弹簧6对抛光块4进行柔性支撑,弹簧6的柔性支撑及支架3工形槽与抛光块4的间隙配合给予机构一定的径向窜动量,抛光块4用于提供稳定的径向抛光压力,同时可缓冲径向不均匀载荷。

22.弹簧6及抛光块4构成柔性抛光机构,可有效均匀抛光过程中径向载荷并提供稳定的抛光压力,有效防止薄壁箱体变形,抛光块4可根据不同孔径大小进行定制,可实现互换性,所述的压板8设置在支架3中部的内孔底部,并与传动轴5通过螺栓7连接。

23.还包括螺钉1、压片2,所述的压片2通过螺钉1水平设置在所述工形槽顶部,防止抛光块4从工形槽顶部滑出,螺钉1及压片2通过支架3上螺纹孔对抛光块4进行轴向限位,并给予一定轴向窜动量,所述的支3顶部设置有一圆形槽,所述的圆形槽槽壁与传动轴5外圆周有一距离l,可以减小本实用新型抛光的行程,也有利于减重。

24.所述的圆孔数量为两个,每个圆孔内均设置有弹簧6。

25.根据被抛光加工箱体零件实际孔径,选择对应的抛光块4,将抛光块4插入支架3工

形槽内,插入时抛光块4圆弧面朝外,必要时可利用辅助工具将弹簧6压缩后装入抛光块4。锁紧压片2及螺钉1对抛光块4进行轴向限位,手动拨动抛光块4检查是否存在轴向或径向卡滞。平键9一端嵌入传动轴5的键槽一内,平键9另一端与支架上键槽二对正后整体插入支架3孔内。锁紧压板8及螺栓7。整体安装后传动轴5与机床主轴对接,利用机床主轴转动及轴向位移实现产品抛光。抛光过程中弹簧6弹力、抛光块4及轴向间隙可缓冲因产品表面粗糙度、抛光介质、机床定位等因素导致的轴向及径向不均匀载荷。

26.以上所述仅仅为本实用新型的一个具体实施例而已,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、等同替换和改进等均属于本实用新型的保护范围之内,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1