一种用于高压油管球头退火装置的制作方法

[0001]

本实用新型涉及高压油管加工技术领域,尤其是涉及一种用于高压油管球头退火装置。

背景技术:

[0002]

高压油管是高压油路的组成部分,能够承受一定的油压且有一定的疲劳强度,保证管路的密封,车用高压油管主要应用在高压喷射的柴油机和高压喷射的直喷汽油机中,能够承受发动机运转过程中所需的油压。高压油管通过接头与高压油路相连,常见的接头为球形接头。

[0003]

目前,汽油发动机不锈钢高压油管均是采用零部件组装焊接而成,随着国家对汽车排放的要求逐渐提高,各大汽车厂商通过减小排量和提高发动机工作压力来满足排放要求。随着发动机工作压力的提高,组装焊接形式的油管在工作压力250bar以上情况下可靠性、耐疲劳会大大降低,对使用者会带来威胁。所以工作压力在250bar以上的油管两端密封球头多数采用整体冷镦挤压成型。

[0004]

球头冷镦成型材料组成会产生马氏体或奥氏体孪晶组织,球头硬度一半达到400hv以上,如此高的硬度会使材料更加脆,在实际工况振动下易产生开裂,造成泄漏;另外高压油管两端球头与高压油泵连接端、高压油轨连接端硬度均大于300hv1,油管连接油泵及油轨时需要通过材质较软的金属密封接件转接,连接件一般硬度小于170hv1,二者的硬度差别不仅增加了拧紧泄漏的风险,同时增加了成本。目前,需要降低球头成型后的硬度,就必须对球头进行退火处理。

[0005]

对于球头的退火处理,可以采用高频焊机对球头在石英管内加热,向石英管内通入保护气体,从而实现对球头的加热退火;但是将油管送入石英管时,常常采用人工夹持,不利于生产效率提高和操作人员的安全;另外,人工夹持无法实现球头在石英管内的精确定位,不利于提高加热退火的效果。

[0006]

中国专利cn 210306257 u公布了一种用于高压燃油管球头激光焊接装置,包括:一底板;一旋转定位夹紧机构,用于夹紧固定燃油管,设于底板上一侧,包括:一固定支架一,固定设于底板上;一旋转卡盘,设于固定支架一上;及一旋转卡盘驱动部,与旋转卡盘传动连接;一压紧机构,用于装配球头,并与旋转定位夹紧机构配合将球头压入燃油管,设于底板上与旋转定位夹紧机构相对的另一侧,包括:一固定支架二,固定设于底板上;一压紧组件,设于固定支架二上;及一压紧组件驱动部,与压紧组件传动连接;及一激光焊接设备,设于旋转定位夹紧机构与压紧机构之间的上部。但是上述的实用新型中的技术仅仅适用于球头激光焊接,并不能用于球头的加热退火处理。

[0007]

因此,目前急需一种能够实现油管球头退火的装置。

技术实现要素:

[0008]

本实用新型的目的就是为了克服上述现有技术存在的球头硬度过高、夹持定位不

准确的缺陷而提供一种用于高压油管球头退火装置。

[0009]

本实用新型的目的可以通过以下技术方案来实现:

[0010]

一种用于高压油管球头退火装置,包括机身、设于所述机身上的高频焊机和支架、安装于所述支架上的平移机构、与所述平移机构连接的安装底板、以及安装于所述安装底板上的油管夹紧机构和油管定位机构;所述高频焊机上设有气体保护石英管和位于保护石英管内的感应线圈;所述平移机构带动安装底板平移运动将待加工的油管送至感应线圈处的位置。

[0011]

所述油管夹紧机构包括转轴支撑座、架设于所述转轴支撑座上的旋转轴、固定于所述旋转轴上的工件夹紧杆、带动所述旋转轴转动的驱动组件以及用于支撑所述待加工的油管的支撑块;所述支撑块上设有放置所述待加工的油管的v型缺口。

[0012]

所述驱动组件包括安装于所述安装底板侧边上的连接板、安装于连接板上的压紧气缸支撑座、与所述压紧气缸支撑座转动连接的压紧气缸以及与所述压紧气缸的输出端转动连接的连接杆;所述旋转轴的端部与所述连接杆固定连接。

[0013]

所述旋转轴的两端通过轴承安装于所述转轴支撑座上。

[0014]

所述压紧气缸支撑座包括安装于所述连接板上的底部和两个垂直于所述底部的侧部;并且所述压紧气缸的缸体两侧通过转动销安装于两个所述的侧部上。

[0015]

所述工件夹紧杆垂直安装于所述旋转轴上,并且工件夹紧杆的端部设有圆柱形结构的工件压紧头。

[0016]

所述油管定位机构包括与所述旋转轴靠近所述高频焊机的端部连接的延长杆以及固定连接于所述延长杆上的工件定位挡片;所述工件夹紧杆和工件定位挡片形成大于0

°

的夹角。

[0017]

所述工件定位挡片的端部设有与所述气体保护石英管的管口形状匹配的扩大部。

[0018]

所述工件夹紧杆和工件定位挡片相互垂直。

[0019]

本实用新型的装置还包括固定于所述支架上的工装底座,所述安装底板滑动安装于所述工装底座上,所述平移机构为输出端与所述安装底板固定连接的平移气缸。

[0020]

本实用新型的工作原理为:

[0021]

将夹紧机构和定位机构置于初始位置,压紧气缸处于缩回状态,此时夹紧机构的工件夹紧杆朝上,处于非夹持状态,此时工件定位挡片正好位于气体保护石英管的开口处,将待加工的油管置于支撑块的v型缺口处,支撑块将油管支撑并且实现前后、上下方向的限位使得油管的轴心和气体保护石英管的轴心对齐,并且将油管的油头端部抵接于工件定位挡片上,进而实现对油管的左右方向的定位,从而完成油管的初始位置定位;然后压紧气缸伸出,通过连接杆带动旋转轴转动从而使工件夹紧杆转动,压接于待加工的油管上,工件夹紧杆和支撑块配合实现对油管夹持固定,同时由于旋转轴的转动,工件定位挡片也发生转动,从而使工件定位挡片从气体保护石英管的管口处挪开。随后,启动平移机构的气缸,气缸带动安装底板平移,从而将油管的球头部分送入气体保护石英管中,可以通过精确控制气缸从而控制安装底板的平移距离,将油管的球头部分正好置于高频焊机的感应线圈处,从而实现精确定位。然后,将气体保护石英管的缩口端连接气管,用于保护气体进入石英管内,启动高频焊机对球头部分加热退火处理。

[0022]

与现有技术相比,本实用新型具有以下优点:

[0023]

(1)使用方便快捷:本实用新型的装置使用快捷简单,工件定位准,球头加热退火处理效果好,适合批量生产;

[0024]

(2)可操作性强:本实用新型的装置使用技术要求低,可操作性强;

[0025]

(3)操作简单快捷:夹持机构和定位机构之间联动连接,提高了加工效率。

附图说明

[0026]

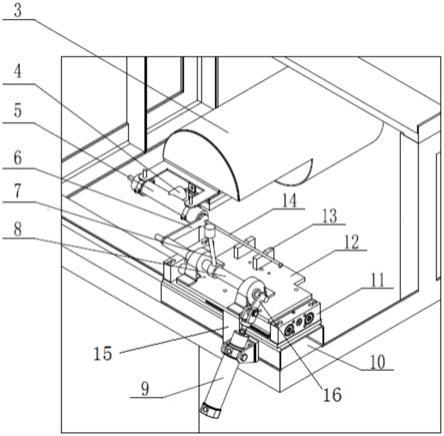

图1为本实用新型的结构示意图;

[0027]

图2为图1的局部放大图;

[0028]

图中,1为机身,2为支架,3为高频焊机,4为感应线圈,5为气体保护石英管,6为工件定位挡片,7为工件夹紧杆,8为旋转轴,9为压紧气缸,10为工装底座,11为平移气缸,12为安装底板,13为支撑块,14为待加工的油管,15为连接板,16为连接杆。

具体实施方式

[0029]

下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

[0030]

实施例

[0031]

一种用于高压油管球头退火装置,如图1和图2所示,包括机身1、固定于所述支架2上的工装底座10、设于所述机身1上的高频焊机和支架2、安装于所述工装底座10上的平移气缸11、与所述平移气缸11连接并且能够在工装底座10上滑动的安装底板12、以及安装于所述安装底板12上的油管夹紧机构和油管定位机构;所述高频焊机3上设有气体保护石英管5和位于保护石英管内的感应线圈4;所述平移气缸11带动安装底板平移运动将待加工的油管14送至感应线圈4处的位置。安装底板12和工装底座10之间的滑动连接方式有很多,采用现有的滑动连接方式即可,例如安装底板12设有导轨,工装底座10设有在导轨内滑动的滑块。所述油管夹紧机构包括转轴支撑座、架设于所述转轴支撑座上的旋转轴8、固定于所述旋转轴8上的工件夹紧杆7、带动所述旋转轴8转动的驱动组件以及用于支撑所述待加工的油管14的支撑块13;所述支撑块13上设有放置所述待加工的油管14的v型缺口,其中所述驱动组件包括安装于所述安装底板12侧边上的连接板15、安装于连接板15上的压紧气缸支撑座、与所述压紧气缸支撑座转动连接的压紧气缸9以及与所述压紧气缸9的输出端转动连接的连接杆;所述旋转轴8的端部与所述连接杆固定连接,所述旋转轴8的两端通过轴承安装于所述转轴支撑座上,所述压紧气缸支撑座包括安装于所述连接板15上的底部和两个垂直于所述底部的侧部;并且所述压紧气缸9的缸体两侧通过转动销安装于两个侧部上,所述工件夹紧杆7垂直安装于所述旋转轴8上,并且工件夹紧杆7的端部设有圆柱形结构的工件压紧头,所述油管定位机构包括与所述旋转轴8靠近所述高频焊机3的端部连接的延长杆以及固定连接于所述延长杆上的工件定位挡片6;所述工件夹紧杆7和工件定位挡片6相互垂直,因此可以实现当工件夹紧杆7压接于待加工的油管14上时,工件定位挡片6从气体保护石英管5的管口移开,方便下一步待加工的油管14进入气体保护石英管5中;所述工件定位挡片6的端部设有与所述气体保护石英管5的管口形状匹配的扩大部。

[0032]

上述的装置工作原理为:

[0033]

将夹紧机构和定位机构置于初始位置,压紧气缸9处于缩回状态,此时夹紧机构的工件夹紧杆7朝上,处于非夹持状态,此时工件定位挡片6正好位于气体保护石英管5的开口处,将待加工的油管14置于支撑块13的v型缺口处,支撑块13将油管支撑并且实现前后、上下方向的限位使得油管的轴心和气体保护石英管5的轴心对齐,并且将油管的油头端部抵接于工件定位挡片6上,进而实现对油管的左右方向的定位,从而完成油管的初始位置定位;然后压紧气缸9伸出,通过连接杆16带动旋转轴8转动从而使工件夹紧杆7转动,压接于待加工的油管14上,工件夹紧杆7和支撑块13配合实现对油管夹持固定,同时由于旋转轴8的转动,工件定位挡片6也发生转动,从而使工件定位挡片6从气体保护石英管5的管口处挪开。随后,启动平移机构的平移气缸11,气缸带动安装底板12平移,从而将油管的球头部分送入气体保护石英管5中,可以通过精确控制气缸从而控制安装底板12的平移距离,将油管的球头部分正好置于高频焊机3的感应线圈4处,从而实现精确定位。然后,将气体保护石英管的缩口端连接气管,用于保护气体进入石英管内,启动高频焊机对球头部分加热退火处理,高频焊机的感应线圈4采用铜,整个安装底座10以及夹紧机构和定位机构的相关部件的材料金属材料,通入石英管内的气体采用氮气及压缩空气。

[0034]

本实用新型的装置使用方便快捷:本工装使用快捷简单,工件定位准,可单面加工单面上下工件,适合批量生产。本实用新型的装置可操作性强:本工装使用技术要求低,可操作性强。

[0035]

以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1