一种连续镀中的脱脂处理装置的制作方法

[0001]

本实用新型涉及金属电镀的技术领域,尤其是涉及一种连续镀中的脱脂处理装置。

背景技术:

[0002]

电镀,即利用电解原理在金属表面上镀上一层由其它金属或合金形成的薄层,主要起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。

[0003]

连续电镀是电镀的一种方式,主要适用于成批生产的线材和带材。连续电镀镀生产线一般需要经过前处理以及电镀过程,前处理主要包括化学脱脂除油、水洗、活化等步骤;电镀过程主要包括预镀铜、主镀铜、回收、水洗等阶段。

[0004]

现有的授权公告号为cn209428633u第一支撑板内设有第一轴承,第一轴承内设有连接轮,连接轮内设有托辊,支柱上设有镀铜槽,镀铜槽内设有支座,支座上端面设有支板,支板上端设有连接轴,连接轴上设有滚筒,支架上设有水箱,水箱内底壁设有固定板,固定板上设有转筒,第二支撑板内设有承接筒,承接筒上设有第二轴承,支杆上端设有基座,基座上端设有烘干箱和箱体,箱体内设有连接柱,连接柱下端连接有横板,横板两侧设有螺栓,螺栓下端设有螺母,第三支撑板内设有第三轴承,第三轴承内设有连接座,连接座内设有收卷筒,连接座上设有皮带,皮带连接电机轴和连接座,电机轴内端设有电机。

[0005]

上述连续镀乃至现有的很多连续镀生产过程中,带材竖直通过脱脂槽,在带材电镀之前的脱脂除油过程为,带材停留在脱脂槽中,脱脂槽内注入一定量的脱脂液,带材表面的油脂等杂质与脱脂液发生化学反应,结合脱脂液的冲刷完成带材表面的清理。

[0006]

上述中的现有技术方案存在以下缺陷:有些带材表面含有一定量的凝结杂质,其具有较强的粘附性,化学反应不能浸透内层杂质,仅靠液体对带材表面的物理冲刷作用也很难有效的将该种杂质去除,综上对于带材表面的清理效果一般,进而影响后续生产步骤,降低带材电镀的质量。

技术实现要素:

[0007]

针对现有技术存在的不足,本实用新型的目的是提供一种脱脂预处理装置,其可以在带材进入脱脂槽之前进行预处理,具有提高带材清理的整洁度,进而提高带材的电镀质量的优点。

[0008]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0009]

一种连续镀中的脱脂处理装置,包括支撑槽以及设置在支撑槽内部的脱脂槽,所述支撑槽内部位于脱脂槽长度方向的一端外部设置有预处理组件,所述预处理组件包括多个竖直设置的清理转辊、设置在清理转辊圆周表面的清理刷毛以及设置在清理转辊远离脱脂槽一侧的给水喷头,所述清理刷毛的末端与带材表面相抵触,所述给水喷头的出水口朝向带材的竖直侧面设置,所述清理转辊配置有用于驱动清理转辊转动的驱动组件。

[0010]

通过采用上述技术方案,在带材进入脱脂槽之前经过清理刷毛的初步处理,驱动

组件带动清理转辊与带材的进料反向转动,进而使得清理刷毛与带材表面产生错位摩擦,进而将带材表面的粘附性杂质有效的清除;或者将带材表面的油脂等杂质松动,更利于后续脱脂槽中的除杂过程。带材经过初步处理后进过第一进液槽进入脱脂槽内,经过一段时间的浸泡进一步去污,然后经过第二进液槽离开,提高了对带材表面的清理效果,进而提高了带材的后续电镀质量。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述清理转辊与所述脱脂槽之间设置有除杂喷头,所述除杂喷头的出水口朝向带材设置。

[0012]

通过采用上述技术方案,在给水喷头配合清理转辊将其表面的油污等杂质等去除过后,会有部分油污等杂质粘附在带材的表面,除杂喷头有效的将粘附的杂质去除,进一步提高了清理效果,进而提高了后续电镀效果。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述给水喷头以及除杂喷头的端部均设置有蓬头。

[0014]

通过采用上述技术方案,提高了给水喷头以及除杂喷头在向带材表面喷水的均匀性,使得油污去除的更加彻底,进而提高了去油除杂的效果。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述脱脂槽与所述除杂喷头之间设置有海绵板,所述海绵板中间留有供带材穿过的过滤间隙,所述过滤间隙的宽度小于等于带材的厚度。

[0016]

通过采用上述技术方案,海绵上的杂质经过预处理组件进行初步处理后仍有一些液体粘附在带材的表面,在经过海绵时,带材表面与海绵之间相抵触,进而使得这些液体被海绵吸收过滤,进一步提高了带材表面的整洁度。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述脱脂槽靠近海绵板的一端面竖直开设有第一出液槽,所述脱脂槽的另一端面开设有第二出液槽,所述脱脂槽的底部开设有进液口。

[0018]

通过采用上述技术方案,脱脂槽中的脱脂液能够实现自动循环,保证脱脂液的浓度,进而保证对于带材表面油污的处理效果。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述脱脂槽位于第一出液槽的两侧设置有第一卡接管,所述脱脂槽位于第二进液槽的两侧设有第二卡接管,所述第一卡接管以及第二卡接管的竖直侧壁上均开设有卡接槽。

[0020]

通过上述技术方案,可以通过调节第一卡接管以及第二卡接管卡接在第一出液槽以及第二初出液槽的位置调整两个第一卡接管或者两个第二卡接之间的距离,进而控制脱脂槽中脱脂液的流出速度,更好的实现脱脂液的循环流动,更精确的控制第一脱脂槽中的脱脂液的浓度,提高了去污效果。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述脱脂槽靠近海绵板的竖板的内侧壁以及外侧壁均开设有第一固定槽,所述脱脂槽远离海绵板的竖板的内侧壁以及外侧壁均设置有第二固定槽,所述第一卡接管卡接在第一固定槽内,所述第二卡接管卡接在第二固定槽内。

[0022]

通过采用上述技术方案,提高了第一卡接管以及第二卡接管的卡接的稳定性,避免水流长时间的冲刷改变第一卡接管以及第二卡接管的位置,保证脱脂液的流出速度。

[0023]

本实用新型在一较佳示例中可以进一步配置为:所述脱脂槽内通有通风管,所述

通风管连接有鼓风机。

[0024]

通过采用上述技术方案,向脱脂槽内通入空气,一方面空气对脱脂液形成一定的搅拌作用,提高了脱脂液与带材表面油污之间的反应程度,进而提高去污效果;另一方面提高了脱脂液与带材表面的相对运动,更利于将带材表面的油污杂质去除。

[0025]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0026]

1.通过在脱脂槽加工前设置预处理组件,利用可转动的清理转辊以及清理刷毛将带材表面的油污初步清理或者打松,更利于脱脂槽中的除杂,提高了带材的去油除杂的效果;

[0027]

2.通过设置进液口、出液口以及卡接管,使得脱脂槽中的脱脂液的浓度始终可调,保证脱脂液对带材的处理效果;

[0028]

3.通过设置通气管,提高脱脂液的流动性,进而提高反应程度,提高了清理效果。

附图说明

[0029]

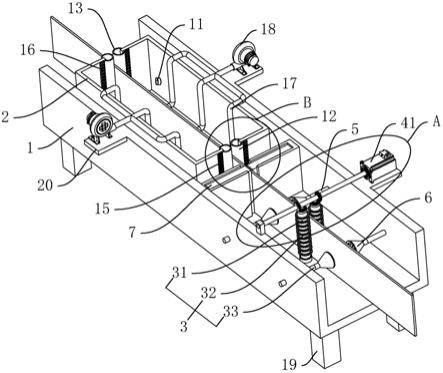

图1是脱脂处理装置的整体结构示意图;

[0030]

图2是图1中a部分的局部放大图;

[0031]

图3是图1中b部分的局部放大图。

[0032]

图中,1、支撑槽;2、脱脂槽;3、预处理组件;31、清理转辊;32、清理刷毛;33、给水喷头;4、驱动组件;41、伺服电机;42、转轴;43、主动锥齿轮;44、从动锥齿轮;5、除杂喷头;6、蓬头;7、海绵板;71、安装槽;8、过滤间隙;9、第一出液槽;10、第二出液槽;11、进液口;12、第一卡接管;13、第二卡接管;14、卡接槽;15、第一固定槽;16、第二固定槽;17、通风管;18、鼓风机;19、支撑腿;20、延伸板。

具体实施方式

[0033]

以下结合附图对本实用新型作进一步详细说明。

[0034]

参照图1,为本实用新型公开的一种连续镀中的脱脂处理装置,包括同为矩形的脱脂槽2以及支撑槽1,脱脂槽2设置在矩形支撑槽1中,脱脂槽2的长度方向的中线与支撑槽1长度方向的中线共线,支撑槽1底部固定连接有支撑腿19。支撑槽1内部位于脱脂槽2长度方向的一端设置有预处理组件3,预处理组件3设置在带材进料的一端,预处理组件3包括两个竖直设置的清理转辊31、设置在清理转辊31圆周表面的清理刷毛32以及设置在清理转辊31远离脱脂槽2一侧的给水喷头33。两个清理转辊31之间的水平连线垂直脱脂槽2的长度方向,清理转辊31的底端通过轴承转动连接在支撑槽1的底面,清理刷毛32的端部与带材表面相抵触,给水喷头33设置有两个,分别贯穿并固定连接在支撑槽1长度方向的两侧壁,给水喷头33的出水口朝向带材的竖直侧面设置。

[0035]

参照图2,清理转辊31设置有用于驱动清理转辊31转动的驱动组件4。驱动组件4包括设置在支撑槽1长度方向一竖直侧壁上的伺服电机41、与伺服电机41的输出轴固定连接的转轴42、依次固定连接在转轴42长度方向圆周侧面上的两个主动锥齿轮43以及分别固定连接在两个清理转辊31顶端的从动锥齿轮44,主动锥齿轮43与从动锥齿轮44分别相互对应啮合。

[0036]

参照图1,在清理转辊31与脱脂槽2之间设置有除杂喷头5,除杂喷头5设有两个,分

别贯穿并固定连接在支撑槽1长度方向的两侧壁上,除杂喷头5的出水口朝向带材的侧面设置。为了提高给水喷头33以及除杂喷头5的出水均匀度,在给水喷头33以及除杂喷头5的出水口处均设置有蓬头6。

[0037]

参照图1,在除杂喷头5与脱脂槽2之间还设置有海绵板7,具体为在支撑槽1长度方向位于除杂喷头5与脱脂槽2之间竖直设置有长方体安装槽71,安装槽71位于支撑槽1长度方向的中线的两侧各设置有一个,安装槽71相面对的一面设为不封闭状态,安装槽71相面对的一面之间留有一定间距,海绵板7同样设置有两块,两块海绵板7之间留有过滤间隙8,海绵板7分别卡接在对应的安装槽71中,过滤间隙8的宽度小于等于带材的厚度。

[0038]

参照图1,在脱脂槽2的底部设置有进液口11,在脱脂槽2靠近海绵板7的一端面竖直开设有第一出液槽9,脱脂槽2的另一端面开设有第二出液槽10。进液口11与第一出液槽9以及第二出液槽10之间形成循环进出液,保证脱脂槽2中脱脂液的浓度。

[0039]

参照图3,脱脂槽2位于第一出液槽9竖直方向的两侧设置有第一卡接管12,脱脂槽2位于第二进液槽的竖直两侧设有第二卡接管13,第一卡接管12以及第二卡接管13的竖直侧壁上均开设有卡接槽14。第一卡接管12上的卡接槽14在未卡接状态时的宽度小于第一进液槽的宽度,第二卡接管13上的卡接槽14在未卡接状态时的宽度小于第二进液槽的宽度。脱脂槽2靠近海绵板7的内侧壁以及外侧壁均竖直开设有第一固定槽15,脱脂槽2远离海绵板7的内侧壁以及外侧壁均竖直开设有第二固定槽16,第一卡接管12卡接设置在第一固定槽15内,第二卡接管13卡接设置在第二固定槽16内。通过调节两个第一卡接管12以及第二卡接管13的位置,进而可以改变两个第一卡接管12之间的距离,或者是两个第二卡接管13之间的距离,继而控制脱脂液的流出速度。

[0040]

参照图1,在脱脂槽2内设置有通风管17,通风管17的一端设置在脱脂槽2内的底端,另一端位于脱脂槽2顶端并连接有鼓风机18,具体为通风管17设置有位于脱脂槽2长度方向的两侧各设置有三个,呈z型设置,鼓风机18设置有两个,从脱脂槽2长度方向的两竖直外侧壁均一体连接有延伸板20,两个鼓风机18分别固定连接在延伸板20上,位于脱脂槽2同一侧的三根通风管17共用个鼓风机18。

[0041]

本实施例的实施原理为:带材在通过脱脂槽2之前,启动伺服电机41,伺服电机41带动转轴42转动,主动锥齿轮43带动从动锥齿轮44转动,进而带动两个清理转辊31转动,并使得两个清理转辊31的转动方向与带材的进料方向相反。

[0042]

带材先通过两个清理转辊31之前给水喷头33先对带材的侧面喷水,带材通过两个清理转辊31之间时,清理刷毛32对带材的表面清理。

[0043]

开启除杂喷头5,进一步对带材表面粘附的杂质清除,带材通过海绵板7之后,其表面的杂质以及液体均被清除掉。

[0044]

最终带材进入到脱脂槽2中,启动鼓风机18,向通风管17内通入洁净的空气,进而对脱脂液形成一定的搅拌作用,通过改变第一卡接管12以及第二卡接管13的位置改变脱脂液出液的速度,保证脱脂槽2内脱脂液的浓度。

[0045]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1