浮动主轴的制作方法

1.本实用新型涉及工件打磨领域,具体是指一种浮动主轴。

背景技术:

2.市场上现有的打磨设备配备的多为无浮动的主轴,如果铸件的冒口和飞边大,这种硬磨削很容易产生过磨削和欠磨削。过磨削时,砂轮磨头的切削力会瞬间加大,造成电主轴的电流过载从而烧坏电主轴;欠磨削时,又无法保证铸件打磨后尺寸的一致性,需要二次返工,难以实现大批量的自动化精加工。

技术实现要素:

3.本实用新型的目的在于提供一种浮动主轴,实现避免工件打磨过程中对电主轴的冲击碰撞,有效保护电主轴。

4.为了解决上述技术问题,本实用新型提供了一种浮动主轴,包括电主轴,所述电主轴穿过有第一活塞环,靠近所述电主轴的末端处设置有位移传感器,所述第一活塞环的外部设置有第一外壳,所述第一活塞环与第一外壳之间设置有密封装置使得所述第一活塞环与第一外壳之间形成第一密封空间,所述密封空间连通有第一通气孔;所述电主轴与所述电主轴长度方向间隔一定角度偏移,使得所述第一活塞环靠近所述电主轴的末端方向移动,所述位移传感器检测所述第一活塞环的移动距离;所述第一通气孔通气,使得所述第一活塞环靠近所述电主轴的顶端移动复位。

5.在一较佳的实施例中,还包括主控模块,所述主控模块连接所述电主轴及位移传感器;所述电主轴以所述电主轴的长度方向为中心轴沿径向设置有一圈抵接件,所述电主轴偏移的角度到达一定限制值,所述抵接件抵接所述第一活塞环,所述位移传感器感应并发送信号至所述主控模块,所述主控模块发送急停信号至所述电主轴,所述电主轴停止运动。

6.在一较佳的实施例中,所述抵接件具体为设置于所述电主轴上的胀紧内圈及胀紧外圈,所述第一活塞环抵接所述胀紧外圈。

7.在一较佳的实施例中,还包括第二活塞环、第二外壳;所述电主轴穿过所述第二活塞环且所述第二活塞环位于所述第一活塞环与电主轴的顶端之间;所述第二活塞环的外部设置有第二外壳,所述第二外壳与第二活塞环之间形成第二密封空间,所述第二密封空间连通有第二通气孔。

8.在一较佳的实施例中,还包括旋转架,所述电主轴穿过所述旋转架并与所述旋转架固定连接;所述旋转架设置于所述第二活塞环与电主轴的顶端之间;所述电主轴偏移,所述旋转架也偏移,使得所述第二活塞环向靠近所述电主轴的末端方向移动所述第二密封空间减小,所述第二通气孔通入气体使得所述第二活塞环向靠近所述电主轴的顶端方向移动并顶抵所述旋转架使所述旋转架复位,从而使所述电主轴复位。

9.在一较佳的实施例中,所述旋转架的外部设置有第三外壳,所述旋转架的外表面

沿其周向设置有多个第一凹孔,所述第三外壳面向所述旋转架的内表面沿其周向设置有多个第二凹孔,所述第一凹孔与第二凹孔一一对应并形成圆槽,所述圆槽内设置有滚珠。

10.在一较佳的实施例中,所述第一外壳、第二外壳及第三外壳同轴设置,所述第一外壳、第二外壳及第三外壳上沿与其中心轴平行的方向设置有多个连接孔,通过连接件依次穿过所述第三外壳、第一外壳及第二外壳的连接孔实现所述第三外壳、第一外壳及第二外壳的固定连接;所述第一外壳的外部固定连接有固定架,所述固定架用于固定机器人。

11.在一较佳的实施例中,所述电主轴的顶端固定有打磨刀具。

12.相较于现有技术,本实用新型的技术方案具备以下有益效果:

13.本实用新型提供了一种浮动主轴,电主轴旋转组件包括电主轴、旋转架、第二壳体、第三壳体以及钢珠,通过设置第二活塞环来实现浮动打磨,第二活塞环与第二壳体之间形成的第二密封空间的缩小代表第二活塞环后移即此时电主轴偏移,通过往第二密封空间通气达到让第二活塞环复位的目的,从而可以实现让电主轴复位,最大程度避免硬打磨对电主轴的冲击碰撞,有效保护电主轴由于负载电流过大导致电主轴烧坏。采用了位移传感器进行精密计算,通过感应第一活塞环的位移变化量来间接计算电主轴的浮动角度实现浮动角度的精确控制,当浮动角度超过预设值时将强制停机,具备电气保护功能。并且通过不间断地往第一通气孔通气实现第二活塞环的复位。

附图说明

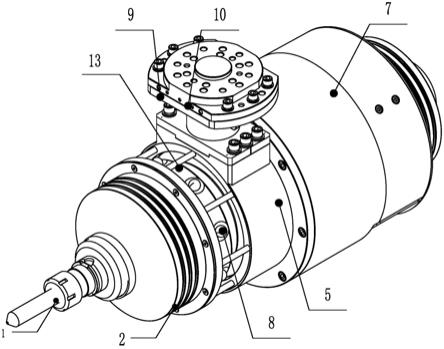

14.图1为本实用新型优选实施例中浮动主轴整体结构侧视图;

15.图2为本实用新型优选实施例中浮动主轴的轴测图;

16.图3为本实用新型优选实施例中浮动主轴的a

‑

a剖面图;

17.图4为本实用新型优选实施例中浮动主轴的c

‑

c剖面图;

18.图5为本实用新型优选实施例中浮动主轴整体结构爆炸图;

19.图6为本实用新型优选实施例中浮动主轴电主轴向上偏移示意图;

20.图7为本实用新型优选实施例中浮动主轴电主轴向下偏移示意图。

具体实施方式

21.下文结合附图和具体实施方式对本实用新型做进一步说明。

22.一种浮动主轴,参考图1至7,包括电主轴12,所述电主轴12的顶端通过刀柄11固定有打磨刀具1,所述电主轴12固定有打磨刀具1的一端设置有防护套,从所述电主轴12的顶端到尾端的方向依次与所述电主轴12同轴设置有第一防护套2、端盖29、旋转架13、第二活塞环14、过渡板19、压环30、胀紧内圈20、胀紧外圈21、第一活塞环22、位移传感器24、壳体封板26、第一法兰盘25及第二防护套23。

23.具体来说,所述电主轴12穿过有第一活塞环22,靠近所述电主轴12的末端处设置有位移传感器24,所述第一活塞环22的外部设置有第一外壳7,所述第一活塞环22与第一外壳7之间设置有密封装置使得所述第一活塞环22与第一外壳7之间形成第一密封空间28,所述密封空间连通有第一通气孔;所述电主轴12与所述电主轴12长度方向间隔一定角度偏移,使得所述第一活塞环 22靠近所述电主轴12的末端方向移动,所述位移传感器24检测所述第一活塞环22的移动距离;所述第一通气孔连接第一气路接头6通气,使得所述第一活塞

环22靠近所述电主轴12的顶端移动复位。

24.所述第一活塞环22靠近所述电主轴12的末端方向移动,所述第一密封空间28变小,所述第一通气孔通气使得所述第一活塞环22靠近所述电主轴12 的顶端方向移动复位,所述第一密封空间28恢复原先大小。还包括主控模块,所述主控模块连接所述电主轴12及位移传感器24;所述电主轴12以所述电主轴12的长度方向为中心轴沿径向设置有一圈抵接件,所述电主轴12偏移的角度到达一定限制值,所述抵接件抵接所述第一活塞环22,所述位移传感器24 感应并发送信号至所述主控模块,所述主控模块发送急停信号至所述电主轴12,所述电主轴12停止运动。所述抵接件具体为设置于所述电主轴12上的胀紧内圈20及胀紧外圈21,所述第一活塞环22抵接所述胀紧外圈21。

25.具体来说,还包括第二活塞环14、第二外壳5;所述电主轴12穿过所述第二活塞环14且所述第二活塞环14位于所述第一活塞环22与电主轴12的顶端之间;所述第二活塞环14的外部设置有第二外壳5,所述第二外壳5与第二活塞环14之间形成第二密封空间27,所述第二密封空间27连通有第二通气孔,所述第二通气孔通过第二气路接头4通气。

26.所述第二通气孔通入气体的气压大于所述第一通气孔通入气体的气压。所述第二通气孔通入气压用于压住电主轴12,电主轴12后退或者旋转就会让第二活塞环14后退,这样就压缩了空气,然后边打磨活塞环边向前,直到电主轴12平直了。

27.具体来说,所述电主轴12穿过所述旋转架13并与所述旋转架13固定连接;所述旋转架13设置于所述第二活塞环14与电主轴12的顶端之间;所述电主轴12偏移,所述旋转架13也偏移,使得所述第二活塞环14向靠近所述电主轴12的末端方向移动所述第二密封空间27减小,所述第二通气孔通入气体使得所述第二活塞环14向靠近所述电主轴12的顶端方向移动并顶抵所述旋转架13使所述旋转架13复位,从而使所述电主轴12复位。所述第一外壳7 与第二外壳5面向所述第一活塞环22与第二活塞环14的内表面设置有截面为 l型的内表面,所述第一活塞环22与第二活塞环14的截面具体也为l型,所述第一外壳7及第二外壳5的l型内表面与第一活塞环22及第二活塞环14的 l型截面相对设置分别形成所述第一密封空间28及第二密封空间27;所述第一外壳7及第二外壳5分别通过o型密封圈15与所述第一活塞环22及第二活塞环14的前后两端密封形成所述第一密封空间28及第二密封空间27。

28.所述旋转架13的外部设置有第三外壳3,所述旋转架13的外表面沿其周向设置有多个第一凹孔16,所述第三外壳3面向所述旋转架13的内表面沿其周向设置有多个第二凹孔,所述第一凹孔16与第二凹孔一一对应并形成圆槽,所述圆槽内设置有滚珠8。所述第一外壳7、第二外壳5及第三外壳3同轴设置,所述第一外壳7、第二外壳5及第三外壳3上沿与其中心轴平行的方向设置有多个连接孔,通过连接件依次穿过所述第三外壳3、第一外壳7及第二外壳5的连接孔实现所述第三外壳3、第一外壳7及第二外壳5的固定连接;所述第一外壳7的外部固定连接有固定架9,所述固定架9用于固定机器人。在本实施例中,所述连接孔为螺孔,所述连接件为螺钉17。所述固定架9通过第二法兰盘10固定所述机器人。所述电主轴12连动旋转架13通过钢珠相对所述固定架9转动或浮动。

29.参考图6至7,所述电主轴12向上偏移时,所述胀紧外圈21的上方向后偏移顶抵所述第一活塞环22使得所述第一密封空间28变小。所述电主轴12 向下偏移时,所述胀紧外圈21的下方向后偏移顶抵所述第一活塞环22同样使得所述第一密封空间28变小。此时通过第一通气孔通气使得所述第一密封空间28内气压变大从而驱使所述第一活塞环22不偏移并

且复位,若是电主轴12 一开始受到强烈冲击,使得第一活塞环22发生严重位移使得第一密封空间28 一下子缩小至最小使得位移传感器24感应并发送信号至所述主控模块,所述主控模块发送急停信号至所述电主轴12,所述电主轴12停止运动,从而起到保护电主轴12的作用。并且在电主轴12的偏移过程中,位移传感器24始终检测第一活塞环22的位移,通过位移的变化量间接计算出浮动角度的变化量,实现浮动角度的精确控制。

30.当电主轴12向上偏移时,所述旋转架13的上方向后偏移顶抵所述第二活塞环14使得所述第二密封空间27变小,所述电主轴12向下偏移时,所述旋转架13的下方向后偏移顶抵所述第二活塞环14使得所述第二密封空间27变小。此时通过第二通气孔通气使得所述第二密封空间27内的气压变大从而使第二活塞环14向前移动从而压制所述旋转架13的上方向前偏移或者压制所述旋转架13的下方向前偏移以调整电主轴12的偏移,从而达到压制电主轴12 的目的。

31.本实用新型提供了一种浮动主轴,电主轴12旋转组件包括电主轴12、旋转架13、第二壳体、第三壳体以及钢珠,通过设置第二活塞环14来实现浮动打磨,第二活塞环14与第二壳体之间形成的第二密封空间27的缩小代表第二活塞环14后移即此时电主轴12偏移,通过往第二密封空间27通气达到让第二活塞环14复位的目的,从而可以实现让电主轴12复位,最大程度避免硬打磨对电主轴12的冲击碰撞,有效保护电主轴12由于负载电流过大导致电主轴 12烧坏。采用了位移传感器24进行精密计算,通过感应第一活塞环22的位移变化量来间接计算电主轴12的浮动角度实现浮动角度的精确控制,当浮动角度超过预设值时将强制停机,具备电气保护功能。并且通过不间断地往第一通气孔通气实现第二活塞环14的复位。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,利用此构思对本实用新型进行非实质性的改动,均属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1