熔炼浇注液收集装置的制作方法

[0001]

本实用新型涉及熔炼设备相关技术领域,具体涉及一种熔炼浇注液收集装置。

背景技术:

[0002]

传统的铸造浇注后金属熔炼浇注液的收集往往采用的是小型铁锭模,熔炼浇注液浇注到铁锭模凝固后每块的重量大概是5公斤左右,然后将其取出按材质牌号分类整理后运送到回炉料仓,再次配料投炉使用。

[0003]

但是传统的浇注熔炼浇注液在收集的过程中存在飞溅的风险,高温度的熔炼浇注液有可能导致周边的人或物体受到损坏,传统的熔炼浇注液收集方式工作量大,过程繁琐。

技术实现要素:

[0004]

为解决现有技术存在的问题,本实用新型提供一种熔炼浇注液收集装置,通过直接连接的方式进行收集,避免飞溅的现象,通过底部开滑动连接的的进行收集处理,使用方便且安全。

[0005]

为实现上述目的,本实用新型采用的技术方案是:一种熔炼浇注液收集装置,包括支架、罐体、旋转组件和收集组件,所述支架与罐体顶面固定连接,所述旋转组件安装在罐体顶部且与罐体转动连接,所述收集装置与所述罐体内侧壁滑动连接;

[0006]

所述罐体底面开口,且内部固定连接有漏斗状的分离板,所述分离板将罐体内部分为上部空腔和下部空腔,所述罐体侧面设有插孔;

[0007]

所述旋转组件包括旋转电机、进液管、旋转管,所述旋转电机固定安装在支架上,所述旋转电机的输出轴上固定连接有第一齿轮,所述进液管与旋转管通过轴承转动连接,所述旋转管外侧面上固定套接有第二齿轮,第二齿轮与第一齿轮配合使用;

[0008]

所述收集组件包括安装板,所述安装板顶面开设有安装槽,所述罐体底面插接在安装槽内,所述安装板顶面固定连接有顶部开口大底部开口小的圆台状筒体,所述筒体安装在下部空腔,所述筒体的外侧面与罐体的内侧面滑动连接,所述筒体侧面设有插槽,所述插槽与插孔相通且插接有卡柱,所述安装板顶面中间滑动插接有顶柱。

[0009]

优选的是,所述旋转管包括顶管和底管,所述顶管包括上部的矩形状管体、下部的圆台状管体,所述底管为上开口大下开口小的圆台状结构,所述底管的开口处与顶管下部管体固定连接且相通。

[0010]

在上述任一方案中优选的是,所述顶柱上部大下部小,所述顶柱顶面与安装板顶面齐平,所述顶柱底面与安装板地面齐平,所述顶柱能向上滑动。

[0011]

在上述任一方案中优选的是,所述插槽和插孔配合使用且设有多层,每层设有多个呈等距等角度圆周阵列排列。

[0012]

在上述任一方案中优选的是,所述旋转管与罐体间通过轴承转动连接。

[0013]

在上述任一方案中优选的是,所述罐体与安装板连接处垫有密封垫。

[0014]

在上述任一方案中优选的是,所述安装板上设有把手。

[0015]

与现有技术相比,本实用新型提供的熔炼浇注液收集装置具有以下有益效果:

[0016]

1)本实用新型提供的熔炼浇注液收集装置,通过旋转组件进液在重力和旋转力的作用下熔炼熔炼浇注液加速向下,并产生喷洒的状态进行初步散热,通过分离板使熔炼浇注液集中下落进入到筒体内部,进行冷却回收处理,在罐体内实现熔炼浇注液收集避免发生飞溅的现象,安全性高。

[0017]

2)本实用新型提供的熔炼浇注液收集装置,筒体采用与罐体滑动连接的方式,并且筒体为上大下小的圆台状结构,方便对已经冷却成固体后的熔炼浇注液进行收集,同时设有顶柱辅助将固体后的熔炼浇注液进行收集,使用方便。

附图说明

[0018]

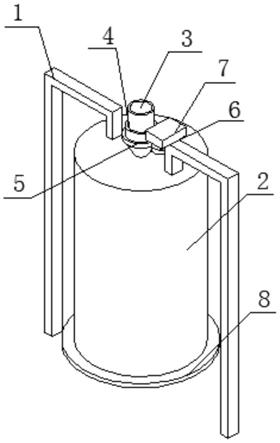

图1为本实用新型提供的熔炼浇注液收集装置的主视图;

[0019]

图2为本实用新型提供的熔炼浇注液收集装置的立体结构示意图;

[0020]

图3为本实用新型提供的熔炼浇注液收集装置的剖视图;

[0021]

图中标注说明:1、支架;2、罐体;3、进液管;4、顶管;5、第二齿轮;6、第一齿轮;7、旋转电机;8、安装板;9、底管;10、分离板;11、卡柱;12、筒体;13、顶柱。

具体实施方式

[0022]

为了更进一步了解本实用新型的

技术实现要素:

,下面将结合具体实施例详细阐述本实用新型。

[0023]

如图1-图3所示,按照本实用新型提供的熔炼浇注液收集装置的一实施例,包括支架1、罐体2、旋转组件和收集组件,支架1与罐体2顶面固定连接,旋转组件安装在罐体2顶部且与罐体2转动连接,收集装置与罐体2内侧壁滑动连接。

[0024]

在本实施例中,罐体2上设有观察口进行观察液位。

[0025]

需要说明的是,支架1用于固定支撑罐体2,支架1与罐体2一体式固定链接。

[0026]

罐体2底面开口,且内部固定连接有漏斗状的分离板10,分离板10将罐体2内部分为上部空腔和下部空腔,罐体2侧面设有插孔。

[0027]

旋转组件包括旋转电机7、进液管3、旋转管,旋转电机7固定安装在支架1上,旋转电机7的输出轴上固定连接有第一齿轮6,进液管3与旋转管通过轴承转动连接,旋转管外侧面上固定套接有第二齿轮5,第二齿轮5与第一齿轮6配合使用,其中旋转管与罐体2间通过轴承转动连接。

[0028]

在上一实施例中,旋转管包括顶管4和底管9,顶管4包括上部的矩形状管体、下部的圆台状管体,底管9为上开口大下开口小的圆台状结构,底管9的开口处与顶管4下部管体固定连接且相通。

[0029]

在上一实施例中,不限于第一齿轮6和第二齿轮5配合转动的结构,还可以是带轮连接的方式通过传送带进行转动连接。

[0030]

收集组件包括安装板8,安装板8上设有把手,安装板8顶面开设有安装槽,罐体2底面插接在安装槽内,罐体2与安装板8连接处垫有密封垫,安装板8顶面固定连接有顶部开口大底部开口小的圆台状筒体12,筒体12安装在下部空腔,筒体12的外侧面与罐体2的内侧面滑动连接,筒体12侧面设有插槽,插槽与插孔相通且插接有卡柱11,安装板8顶面中间滑动

插接有顶柱13。

[0031]

在上一实施例中,插槽和插孔配合使用且设有多层,每层设有多个呈等距等角度圆周阵列排列。

[0032]

顶柱13上部大下部小,顶柱13顶面与安装板8顶面齐平,顶柱13底面与安装板8地面齐平,顶柱13能向上滑动。

[0033]

本实施例的工作原理及方法:

[0034]

使用时,打开旋转电机7的开关,旋转电机7旋转轴带动第一齿轮6旋转,第一齿轮6带动第二齿轮5旋转,第二齿轮5带动旋转管旋转,进液口内流入熔炼浇注液,经过旋转管的顶管4进入经过底管9流入到罐体2内部,呈喷洒流入,熔炼浇注液经分离板10集中流入到筒体12内部,观察液位,然后静置,熔炼浇注液冷却成型后,拨出卡柱11并通过安装板8上的把手移动安装板8,安装板8与罐体2分离且带动筒体12移出罐体2,通过顶柱13顶压成型后的固态的熔炼浇注液,将其顶压出筒体12进行收集,然后将筒体12通过插孔和插槽配合并插入卡柱11,安装到罐体2内部。

[0035]

与现有技术相比,本实施例具有以下有益效果:

[0036]

1)本实用新型提供的熔炼浇注液收集装置,通过旋转组件进液在重力和旋转力的作用下熔炼熔炼浇注液加速向下,并产生喷洒的状态进行初步散热,通过分离板使熔炼浇注液集中下落进入到筒体内部,进行冷却回收处理,在罐体内实现熔炼浇注液收集避免发生飞溅的现象,安全性高。

[0037]

2)本实用新型提供的熔炼浇注液收集装置,筒体采用与罐体滑动连接的方式,并且筒体为上大下小的圆台状结构,方便对已经冷却成固体后的熔炼浇注液进行收集,同时设有顶柱辅助将固体后的熔炼浇注液进行收集,使用方便。

[0038]

本领域技术人员不难理解,本实用新型包括上述说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1