用于钢管内管壁磨削的固定承托机构的制作方法

[0001]

本实用新型涉及用于钢管内管壁磨削的固定承托机构,属于钢管承托驱动及限位结构的技术领域。

背景技术:

[0002]

钢管具有空心截面,其为长度远大于直径或周长的钢材。按截面形状分为圆形、方形、矩形和异形钢管;按材质分为碳素结构钢钢管、低合金结构钢钢管、合金钢钢管和复合钢管;按用途分为输送管道用、工程结构用、热工设备用、石油化工工业用、机械制造用、地质钻探用、高压设备用钢管等;按生产工艺分为无缝钢管和焊接钢管,其中无缝钢管又分热轧和冷轧(拔)两种,焊接钢管又分直缝焊接钢管和螺旋缝焊接钢管。

[0003]

钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。用钢管制造建筑结构网架、支柱和机械支架,可以减轻重量,节省金属20~40%,而且可实现工厂化机械化施工。用钢管制造公路桥梁不但可节省钢材、简化施工,而且可大大减少涂保护层的面积,节约投资和维护费用。

[0004]

而作为输送用途的圆形钢管,其内管壁需要进行磨削抛光,传统地磨削抛光采用磨削轴探入钢管内磨削,一般修磨盘与钢管内径相匹配,而钢管一般长度较长,因此大部分情况下采用卧式修磨的方式,而磨削轴本身存在一定地重量,其修磨过程中会存在受力不均匀的现象,对修磨精度存在影响。

[0005]

针对此情况,有必要采取磨削轴和钢管均旋转的驱动方式,从而提高磨削均匀性,当钢管存在旋转量时,是存在一定地轴向串动,一般采用固定块的方式进行末端限位,容易对钢管端面产生摩擦损伤。

技术实现要素:

[0006]

本实用新型的目的是解决上述现有技术的不足,针对传统末端限位存在对钢管损伤等问题,提出用于钢管内管壁磨削的固定承托机构。

[0007]

为了达到上述目的,本实用新型所采用的技术方案为:

[0008]

用于钢管内管壁磨削的固定承托机构,包括基座、设置在所述基座上的钢管支承旋转部和钢管末端限位部,

[0009]

所述钢管支承旋转部包括主动滚轮和随动滚轮,所述主动滚轮具备旋转驱动源,所述主动滚轮与所述随动滚轮之间形成支承间隙,

[0010]

所述钢管末端限位部包括设置在所述基座上的载架、及设置在所述载架上的具备自旋转位移的抵接轮,所述抵接轮的轴向垂直。

[0011]

优选地,所述主动滚轮和/或所述随动滚轮为具备锥度的锥形滚轮,并且锥形滚轮的窄口端朝向所述抵接轮。

[0012]

优选地,所述旋转驱动源包括旋转电机和传动座,所述传动座内设有用于所述旋转电机与所述主动滚轮相传动的配速传动机构。

[0013]

优选地,所述配速传动机构至少包括齿轮传动机构、传动带变速轮机构。

[0014]

优选地,所述基座上设有除尘支架,所述除尘支架上设有与钢管内腔相对设置的除尘管道,所述除尘管道与外部抽气除尘设备相连通。

[0015]

本实用新型的有益效果主要体现在:

[0016]

1.采用具备旋转位移的抵接轮能减小对钢管端部的抵接损伤,保护了钢管端部,限位可靠稳定,产品合格率较高。

[0017]

2.具备防反向串动地设计,钢管自旋转位置度稳定可靠,磨削更均匀稳定。

[0018]

3.通过除尘支架能实现与钢管的负压除尘对位,实时排离磨削粉屑,防止粉屑残留,避免扬尘,使得磨削质量更稳定。

附图说明

[0019]

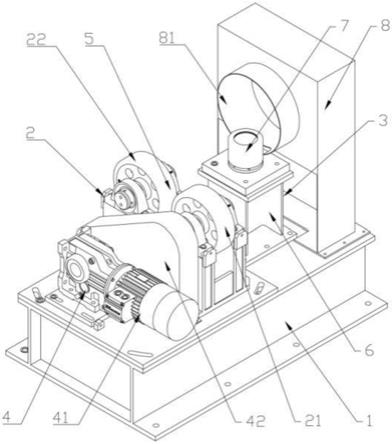

图1是本实用新型用于钢管内管壁磨削的固定承托机构的结构示意图。

[0020]

图2是本实用新型用于钢管内管壁磨削的固定承托机构的另一视角结构示意图。

[0021]

图3是本实用新型用于钢管内管壁磨削的固定承托机构的侧视结构示意图。

[0022]

图4是本实用新型用于钢管内管壁磨削的固定承托机构的俯视结构示意图。

具体实施方式

[0023]

本实用新型提供用于钢管内管壁磨削的固定承托机构。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

[0024]

用于钢管内管壁磨削的固定承托机构,如图1至图4所示,包括基座1、设置在基座1上的钢管支承旋转部2和钢管末端限位部3。

[0025]

钢管支承旋转部2包括主动滚轮21和随动滚轮22,主动滚轮21具备旋转驱动源4,主动滚轮与随动滚轮之间形成支承间隙5。

[0026]

钢管末端限位部3包括设置在基座1上的载架6、及设置在载架6上的具备自旋转位移的抵接轮7,抵接轮7的轴向垂直。

[0027]

具体地实现过程及原理说明:

[0028]

该固定承托机构用于支承钢管的一端,钢管另一端还具备与该固定承托机构成套设置的支承机构,即外部磨削杆背离该固定承托机构设置,其探入钢管后朝向固定承托机构位移进行修磨作业。

[0029]

钢管的管端抵接在该抵接轮7上,钢管支承在支承间隙5上,在进行磨削作业时,主动滚轮21旋转对钢管进行自转驱动,通过随动滚轮22随动使得钢管在支承间隙5内自由旋转位移,而在磨削杆修磨位移作用下,钢管具备朝向抵接轮7方向的作用力,由于抵接轮7具备自旋转位移,即具备限位随动作用,随着钢管的管端的自转该抵接轮7进行一定地自旋转随动,降低了硬性摩擦,减少钢管的管端损伤。

[0030]

在一个具体实施例中,主动滚轮和/或随动滚轮为具备锥度的锥形滚轮,并且锥形滚轮的窄口端朝向抵接轮7。

[0031]

具体地说明,固定承托机构对钢管支承旋转驱动存在一定地旋转串动,而当磨削杆摩擦力不足以抵消该串动时,会出现反向串动,因此采用了带有锥度的锥形滚轮设计,给钢管稳定地朝向抵接轮7方向的串动力作用,有效防止钢管反向串动,确保修磨作业可靠稳

定。

[0032]

当然,还可以采用钢管支承旋转部2朝向抵接轮7倾斜设计,只要能否防止反向串动的设计均在本案的保护范围之内。

[0033]

在一个具体实施例中,旋转驱动源4包括旋转电机41和传动座42,传动座42内设有用于旋转电机41与主动滚轮21相传动的配速传动机构。配速传动机构至少包括齿轮传动机构、传动带变速轮机构。

[0034]

即通过传动座42能实现配速扭矩传递,提高了主动滚轮21的运行稳定性。

[0035]

在一个具体实施例中,基座1上设有除尘支架8,除尘支架8上设有与钢管内腔相对设置的除尘管道81,除尘管道与外部抽气除尘设备相连通。

[0036]

具体地说明,在钢管内管壁磨削过程中存在大量地磨削粉屑,该磨削粉屑留滞会对磨削作业产生影响,同时容易产生扬尘影响工作环境。

[0037]

本案中采用了除尘支架8的设计,通过除尘管道81可外接抽气除尘设备,从而能即使排出磨削粉屑,防止粉屑滞留影响磨削作业,同时有效避免扬尘产生。

[0038]

通过以上描述可以发现,本实用新型用于钢管内管壁磨削的固定承托机构,采用具备旋转位移的抵接轮能减小对钢管端部的抵接损伤,保护了钢管端部,限位可靠稳定,产品合格率较高。具备防反向串动地设计,钢管自旋转位置度稳定可靠,磨削更均匀稳定。通过除尘支架能实现与钢管的负压除尘对位,实时排离磨削粉屑,防止粉屑残留,避免扬尘,使得磨削质量更稳定。

[0039]

以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1