一种板式PECVD镀膜载板的制作方法

一种板式pecvd镀膜载板

技术领域

[0001]

本实用新型涉及硅片板式pecvd镀膜领域,具体公开一种板式pecvd镀膜载板。

背景技术:

[0002]

板式pecvd镀膜工序中,载板作为用于装载硅片进入镀膜设备的一种装载工具,其材料由碳碳复合材料或石墨材料制造,在每个支撑槽内放置硅片,载板装载着硅片由输送设备进入镀膜设备,整个镀膜过程中,载板需要分别进入不同的腔体,分别有着不同工艺条件,如气压状态,不同的温度,不同的反应气体等,镀膜完成后,再装载新的硅片循环进行。因此整个镀膜工程中对载板表现要求很高,因此载板的好坏会直接影响到后道工序硅片的质量表现。

[0003]

载板(参见中国实用新型专利2016213857741)上槽的大小是根据硅片大小设置,在对不同型号硅片镀膜时需选择不同尺寸型号的载板,这势必增加载板的购置成本和维护成本。

[0004]

载板长时间使用后硅片承载面会有损耗缺陷,对硅片镀膜质量有影响;使用一段时间后需要整体更换载板,增加硅片的镀膜成本。

技术实现要素:

[0005]

本实用新型的目的在于:为解决以上问题提供一种抗形变能力强、减少载板购置和维护成本的板式pecvd镀膜载板。

[0006]

本实用新型采用的技术方案是这样的:

[0007]

一种板式pecvd镀膜载板,包括载板,所述载板包括框架和支撑板,所述框架上开设有若干用于承载支撑板的承载槽;所述支撑板与框架配合连接;在所述支撑板的内侧边缘设有支撑硅片的承载面。

[0008]

进一步地,在所述框架对应支撑板至少一组对角处设置螺栓;所述支撑板与框架通过螺栓配合连接。

[0009]

进一步地,在所述框架对应支撑板至少一组对角处设置螺栓孔;所述螺栓上端部螺栓帽压制支撑板,下端穿过螺栓孔实现框架与支撑板间的连接固定。

[0010]

进一步地,所述支撑板每个角处设置与螺栓螺杆部弧度匹配的弧形凹槽。

[0011]

进一步地,所述支撑板底面封闭,承载槽内形成有与框架一体化成型的加强筋;或所述承载槽底面封闭,支撑板底面形成有与支撑板一体化成型的加强筋。

[0012]

进一步地,所述加强筋有两根,十字交叉连接承载槽的两组对边或两组对角;或所述加强筋有两根,十字交叉连接支撑板的两组对边或两组对角。

[0013]

进一步地,所述框架通过加强筋与支撑板可拆卸连接;或所述支撑板通过加强筋与框架可拆卸连接。

[0014]

进一步地,所述支撑板通过加强筋与框架用螺栓连接;或所述框架通过加强筋与支撑板用螺栓连接。

[0015]

进一步地,所述承载面是水平面或向支撑板内倾斜的斜托面或为内凹式或外凸式圆弧面。

[0016]

进一步地,所述斜托面倾角α为5~70

°

[0017]

综上所述,由于采用上述技术方案,本实用新型的有益效果是:

[0018]

1、框架由碳碳复合材料制成,强度大;支撑板优选由石墨材料制成,支撑面更光滑,不易对硅片产生由加工或者材料本身带来的质量问题;

[0019]

2、底部的碳碳框架相比于现有载板设计,有着更多的支撑加强筋,抗变形能力更强,从而减少硅片不良率;

[0020]

3、独立的支撑板可以灵活的根据不同的硅片尺寸更换相应不同尺寸的支撑板(支撑板尺寸的不同主要在中间容纳硅片的凹槽尺寸不同),节省了用于不用硅片尺寸的载板采购成本和减少了维护成本;

[0021]

4、载板长时间使用后承载面有损耗,无需更换整个载板,只需更换支撑板,而框架可重复利用,降低了载板的更换成本。

附图说明

[0022]

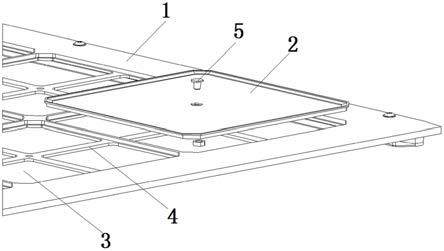

图1为本实用新型实施例1结构图;

[0023]

图2为图1中框内结构放大图;

[0024]

图3为本实用新型实施例2结构图;

[0025]

图4为本实用新型实施例3结构图;

[0026]

图5为本实用新型实施例2整体结构俯视图;

[0027]

图6为图5中a-a结构图;

[0028]

图7为图6中圈内结构放大图(承载面为斜托面);

[0029]

图8为本实用新型所述支撑板承载硅片结构简式图(承载面外凸式);

[0030]

图9为本实用新型所述支撑板承载硅片结构简式图(承载面内凹式)。

具体实施方式

[0031]

实施例1

[0032]

如图1~2所示,一种板式pecvd镀膜载板,包括载板,所述载板包括框架1和支撑板2,所述框架1由碳碳复合材料制成,强度大;所述支撑板2优选由石墨材料制成,支撑面更光滑,不易对硅片产生由加工或者材料本身带来的质量问题。

[0033]

所述框架1上开设有若干用于承载支撑板2的承载槽3;所述支撑板2与框架1配合连接;具体地,在所述框架1对应支撑板2四个角处设置螺栓5;所述支撑板2与框架1通过螺栓5配合连接。在所述框架1对应支撑板2四个角处设置螺栓孔;所述支撑板2四个角处设置与螺栓5螺杆部弧度匹配的弧形凹槽(如图2,增加螺栓帽与支撑板2间的接触面积,增加连接强度);所述螺栓5上端部螺栓帽压制支撑板2,下端穿过螺栓孔实现框架1与支撑板2间的连接固定。在所述支撑板2的内侧边缘开设支撑硅片的承载面6。

[0034]

实施例2

[0035]

如图3所示,一种板式pecvd镀膜载板,包括载板,所述载板包括框架1和支撑板2,所述框架1由碳碳复合材料制成,强度大;所述支撑板2优选由石墨材料制成,支撑面更光

滑,不易对硅片产生由加工或者材料本身带来的质量问题。

[0036]

所述框架1上开设有若干用于承载支撑板2的承载槽3;所述支撑板2与框架1配合连接;具体地,所述支撑板2底面封闭,承载槽3内形成有与框架1一体化成型的加强筋4;所述加强筋4有两根,十字交叉连接承载槽3的两组对边;所述框架1通过加强筋4与支撑板2用螺栓5可拆卸连接,可拆卸的连接方式方便后期为对其他型号硅片镀膜时更换支撑板2。在所述支撑板2的内侧边缘开设支撑硅片的承载面6。

[0037]

实施例3

[0038]

如图4所示,一种板式pecvd镀膜载板,包括载板,所述载板包括框架1和支撑板2,所述框架1由碳碳复合材料制成,强度大;所述支撑板2优选由石墨材料制成,支撑面更光滑,不易对硅片产生由加工或者材料本身带来的质量问题。

[0039]

所述框架1上开设有若干用于承载支撑板2的承载槽3;所述支撑板2与框架1配合连接;具体地,所述承载槽2底面封闭,支撑板3底面形成有与支撑板2一体化成型的加强筋4;所述加强筋4有两根,十字交叉连接支撑板2的两组对边;所述支撑板2通过加强筋4与框架1用螺栓5可拆卸连接,可拆卸的连接方式方便后期为对其他型号硅片镀膜时更换支撑板2。在所述支撑板2的内侧边缘开设支撑硅片的承载面6。

[0040]

实施例4

[0041]

如图5~7所示,所述承载面6是向支撑板2内倾斜的斜托面;所述斜托面倾角α为30

°

;斜托面能保证硅片与承载面6间线接触,保证镀膜质量。

[0042]

其他部分与实施例1或2或3相同。

[0043]

实施例5

[0044]

如图8所示,所述承载面6为外凸式圆弧面,圆弧形承载面6能保证硅片与承载面6间线接触,保证镀膜质量。

[0045]

其他部分与实施例1或2或3相同。

[0046]

实施例6

[0047]

如图9所示,所述承载面6为内凹式圆弧面,圆弧形承载面6能保证硅片与承载面6间线接触,保证镀膜质量。

[0048]

其他部分与实施例1或2或3相同。

[0049]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1