自动化木材砂磨设备的制作方法

1.本实用新型属于木材砂磨工艺技术领域,具体涉及自动化木材砂磨设备。

背景技术:

2.在木制板材的加工中,一般需要对板材进行打磨砂光,以使板材更加光滑平整、厚度均匀一致等等。现有的木制板材,如木制门板,为了提高门板的美感,一般在其表面加工装饰图案,如在表面开挖圆形内槽或矩形内槽;当具有内槽的板材进行光滑平整处理时,同时需要对板材的内槽和外表面进行砂磨加工,现有木制板材内槽砂磨处理多为手工操作,作业人员劳动量大,而且采用手工砂磨方式,容易使板材内槽各个部位的砂磨加工遍数不统一,影响内槽的表面平整度。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种使板材内槽各部位砂磨加工遍数均匀,减少人工劳动量的自动化木材砂磨设备。

4.为了达到上述目的,本实用新型采用以下技术方案:

5.自动化木材砂磨设备,包括输送机构、设于所述输送机构上方的砂磨机构、驱动所述砂磨机构纵向位移的纵向驱动机构、驱动所述砂磨机构横向位移的横向驱动机构,以及第一竖向驱动组件和第二竖向驱动组件,所述砂磨机构包括槽位砂磨组件和砂光装置,所述第一竖向驱动组件用于驱动所述砂磨组件相对竖向位移,所述第二竖向驱动组件用于驱动所述砂光装置相对竖向位移,所述槽位砂磨组件用于砂磨待加工木材的内槽,所述砂光装置用于砂磨待加工木材的外表面。

6.与现有技术相比,本实用新型的自动化木材砂磨设备,通过输送机构输送待加工木材,砂磨机构可相对输送机构在纵向、横向及竖向方向相对位移,实现对待加工木材的各部位进行自动化砂磨,减少人工作业劳动量,而且通过槽位砂磨组件可以使木材内槽各部位以及边沿的槽位得到均匀的砂磨加工,板材砂磨加工效果好。

7.进一步的,所述槽位砂磨组件包括方形砂磨装置和圆弧砂磨装置,还包括第三竖向驱动组件,所述第一竖向驱动组件驱动所述方形砂磨装置相对竖向位移,所述第三竖向驱动组件驱动所述圆弧砂磨装置相对竖向位移;通过这样设置,方形砂磨装置和圆弧砂磨装置可独立对木材内槽进行砂磨加工,使木材内槽边沿的直角槽位或圆弧槽位也可以得到较好的砂磨加工。

8.进一步的,还包括设于所述输送机构上方的压料机构,所述压料机构包括设于所述砂磨机构两侧沿所述输送机构输送方向布置的两组压料辊和压料驱动器,所述压料驱动器用于驱动所述压料辊相对竖向活动以压紧或松开待加工木材;通过这样设置,砂磨机构对木材局部磨砂加工时,使待加工木材相应局部得到较好的固定,避免木材局部隆起影响加工效果,保证木材磨砂加工的平整度。

9.进一步的,还包括设于所述横向驱动机构上的竖向驱动机构,所述砂磨机构设于

所述竖向驱动机构上由其驱动实现竖向同步位移;通过这样设置,减少各竖向驱动组件驱动砂磨机构工作时的行程,砂磨机构工作效果更迅速。

10.进一步的,所述竖向驱动机构包括竖向驱动装置、传动丝杆和传动螺母,所述传动丝杆与传动螺母螺纹配合,所述砂磨机构连接所述传动螺母,所述竖向驱动装置与所述传动丝杆传动连接;通过这样设置,竖向驱动装置采用丝杆传动的方式,砂磨机构竖向位移精度高,保证木材加工的平整度。

11.进一步的,还包括布置在横向驱动机构上的竖向驱动器,所述竖向驱动器与所述砂磨机构传动连接,所述竖向驱动器以直线驱动方式与所述竖向驱动机构同步驱动所述砂磨机构竖向活动;通过这样设置,通过竖向驱动器配合竖向驱动装置驱动砂磨机构工作,可以较好地减少竖向驱动装置工作时所承受的负荷,提高产品的可靠性。

12.进一步的,所述砂光装置包括砂轮机构和角度调整机构,所述角度调整机构用于控制所述砂轮机构的相对砂磨方向;通过这样设置,使砂轮机构实现对木材各个方向的打磨,木材加工后更光滑平整。

13.进一步的,还包括真空吸附机构,所述真空吸附机构包括抽真空装置和吸附件,所述吸附件设于所述输送机构内,所述吸附件设有与所述抽真空装置连通的吸附孔,所述输送机构表面设有与所述吸附孔连通的通孔;通过这样设置,使木材整体较好地固定在物料运输机构上,避免木材在输送机构上打滑。

14.进一步的,还包括机体和机架,所述输送机构设于所述机体上,所述砂磨机构设于所述机架上,所述机架与所述机体之间通过所述纵向驱动机构连接;通过这样设置,纵向驱动机构布置方式简单,结构紧凑。

15.进一步的,还包括连接架,所述砂磨机构设于所述连接架上,所述机架与所述连接架之间通过所述横向驱动机构连接;通过这样设置,横向驱动机构布置方式简单,结构紧凑。

附图说明

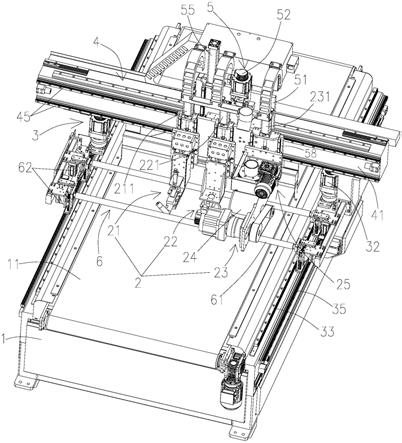

16.图1为自动化木材砂磨设备的示意图

17.图2为自动化木材砂磨设备去除机体的示意图

18.图3为砂磨机构安装在连接架上的示意图

19.图4为砂磨机构安装在机架上的后视图

20.图5为纵向驱动机构的示意图

21.图6为压料机构的示意图

22.图7为机体和吸附机构的示意图

具体实施方式

23.以下结合附图说明本实用新型的技术方案:

24.参见图1至图7,本实用新型的自动化木材砂磨设备,包括输送机构11、控制模块、设于所述输送机构11上方的砂磨机构2、驱动所述砂磨机构2纵向位移的纵向驱动机构3、驱动所述砂磨机构2横向位移的横向驱动机构4,以及第一竖向驱动组件211和第二竖向驱动组件231,所述砂磨机构2包括槽位砂磨组件和砂光装置23,所述第一竖向驱动组件211用于

驱动所述砂磨组件相对竖向位移,所述第二竖向驱动组件231用于驱动所述砂光装置23相对竖向位移,所述槽位砂磨组件用于砂磨待加工木材的内槽,所述砂光装置23用于砂磨待加工木材的外表面。

25.与现有技术相比,本实用新型的自动化木材砂磨设备,通过输送机构11输送待加工木材,砂磨机构2可相对输送机构11在纵向、横向及竖向方向相对位移,实现对待加工木材的各部位进行自动化砂磨,减少人工作业劳动量,而且通过槽位砂磨组件可以使木材内槽各部位以及边沿的槽位得到均匀的砂磨加工,板材砂磨加工效果好。

26.参见图1至图3,在一种实施例中,所述槽位砂磨组件包括方形砂磨装置21和圆弧砂磨装置22,所述方形砂磨装置21具有矩形状的砂碟,并且可向前后方向高频振动,实现对木材内槽底壁、侧壁和边沿直角槽位进行砂磨加工;所述圆弧砂磨装置22具有圆形状的砂碟,并且可向沿周向方向转动,实现对木材内槽底壁、侧壁和边沿弧形槽位进行砂磨加工;还包括第三竖向驱动组件221,所述第一竖向驱动组件211驱动所述方形砂磨装置21相对竖向位移,所述第三竖向驱动组件221驱动所述圆弧砂磨装置22相对竖向位移,所述第一竖向驱动组件211、第二竖向驱动组件231和第三竖向驱动组件221优选为推杆,例如电动推杆或气动推杆等;通过这样设置,方形砂磨装置21和圆弧砂磨装置22可独立对木材内槽进行砂磨加工,使木材内槽边沿的直角槽位或圆弧槽位也可以得到较好的砂磨加工,而且砂光装置23可独立对木材外表面进行砂磨加工,木材砂磨效率高。

27.参见图2、图3和图6,在一种实施例中,所述方形砂磨装置21、圆弧砂磨装置22和砂光装置23垂直于所述输送机构11的输送方向并列设置,还包括设于所述输送机构11上方的压料机构6,所述压料机构6包括设于所述砂磨机构2两侧沿所述输送机构11输送方向布置的两组压料辊61和压料驱动器62,所述压料驱动器62优选采用推杆,每个压料辊61对应设有两个压料驱动器62,所述压料驱动器62的输出端分别连接所述所述压料辊61的端部,所述压料驱动器62用于驱动所述压料辊61相对竖向活动配合输送机构11以压紧或松开待加工木材;通过这样设置,砂磨机构2对木材局部磨砂加工时,使待加工木材相应局部得到较好的固定,避免木材局部隆起影响加工效果,保证木材磨砂加工的平整度。

28.在一种实施例中,还包括设于所述横向驱动机构4上的竖向驱动机构5,所述砂磨机构2设于所述竖向驱动机构5上由其驱动实现竖向同步位移,具体的,所述竖向驱动机构5包括竖向驱动装置52、传动丝杆53和传动螺母,所述竖向驱动装置52优选采用伺服电机,伺服电机具有控制精度高的优点,使砂磨机构2移动控制精度高,所述传动丝杆53与传动螺母螺纹配合,所述砂磨机构2连接所述传动螺母,所述竖向驱动装置52与所述传动丝杆53传动连接;通过这样设置,砂磨机构2可分别通过竖向驱动机构5和各竖向驱动组件竖向驱动,减少各竖向驱动组件驱动砂磨机构2工作时的行程,砂磨机构2工作效果更迅速,而且竖向驱动装置52采用丝杆传动的方式,砂磨机构2竖向位移精度高,保证木材加工的平整度。

29.在一种实施例中,还包括布置在横向驱动机构4上的竖向驱动器55,所述竖向驱动器55与所述砂磨机构2传动连接,所述竖向驱动器55以直线驱动方式与所述竖向驱动机构5同步驱动所述砂磨机构2竖向活动,所述竖向驱动器55优选为推杆,例如电动推杆或气动推杆等;通过这样设置,通过竖向驱动器55配合竖向驱动装置52驱动砂磨机构2工作,可以较好地减少竖向驱动装置52工作时所承受的负荷,提高产品的可靠性。

30.参见图2和图3,在一种实施例中,所述砂光装置23包括砂轮机构24和角度调整机

构25,所述角度调整机构25包括角度调整电机251和一组相对啮合的输入齿轮252和输出齿轮253,所述角度调整电机251与所述输入齿轮252传动连接,所述输出齿轮253与所述砂轮机构24传动连接,所述角度调整电机251优选为伺服电机,所述角度调整机构25可控制所述砂轮机构24向正向和反向方向转动,从而控制所述砂轮机构24的相对砂磨方向,使所述砂轮机构24的砂磨方向与其移动轨迹相切;通过这样设置,使砂轮机构24实现对木材各个方向的打磨,木材加工后更光滑平整,而且采用齿轮传动控制砂轮机构24的转向方式,转向精度高。

31.参见图1和图7,在一种实施例中,还包括真空吸附机构7,所述真空吸附机构7包括抽真空装置71和吸附件72,所述吸附件72为板块状,所述输送机构11为皮带输送机构11,所述吸附件72长度与所述输送机构11长度相适配,所述吸附件72设于所述输送机构11内,所述吸附件72设有与所述抽真空装置71连通的吸附孔74,所述输送机构11表面设有与所述吸附孔74连通的通孔,所述抽真空装置71通过对吸附孔74进行抽真空使待加工的木材以被吸附的方式固定在所述输送机构11上;通过这样设置,使木材整体较好地固定在物料运输机构上,避免木材在输送机构上打滑。

32.参见图1至图5,在一种实施例中,还包括机体1和机架41,所述输送机构11设于所述机体1上,所述砂磨机构2、压料机构6、横向驱动机构4和竖向驱动机构5设于所述机架41上,所述机架41两侧与所述机体1两侧之间通过所述纵向驱动机构3连接,具体的,所述纵向驱动机构3包括纵向驱动装置32、第一齿条33、第一齿轮34和第一滑轨装置35,所述纵向驱动装置32为电机,所述机架41侧部与机架41侧部之间通过第一滑轨装置35可相对滑动连接,所述第一齿条33沿物料输送方向长度方向布置在输送机构11侧部,所述第一齿轮34设于所述机架41上,所述第一齿条33和第一齿轮34传动连接,所述纵向驱动装置32通过驱动所述第一齿轮34沿第一齿条33运转使所述机架41相对机体1沿纵向方向移动;通过这样设置,纵向驱动机构3布置方式简单,结构紧凑。

33.参见图1至图3,在一种实施例中,还包括连接架51,所述竖向驱动机构5、所述砂磨机构2、第一竖向驱动组件211、第二竖向驱动组件231和第三竖向驱动组件221设于所述连接架51上,所述机架41与所述连接架51之间通过所述横向驱动机构4连接,所述横向驱动机构4包括横向驱动装置42、第二齿条43、第二齿轮和第二滑轨装置45,所述横向驱动装置42为电机,所述连接架51和机架41之间第二滑轨装置45可相对滑动连接,所述第二齿条43沿垂直于所述输送机构11输送方向布置在所述机架41的侧部,所述第二齿轮设于所述连接架51上,所述第二齿条43和第二齿轮传动连接,所述横向驱动装置42通过驱动所述第二齿轮沿第二齿条43运转使所述连接架51相对机架41沿横向方向移动;通过这样设置,横向驱动机构4布置方式简单,结构紧凑。

34.在一种实施例中,还包括滑架56,所述砂磨机构2、所述第一竖向驱动组件211、第二竖向驱动组件256和第三竖向驱动组件221设置在所述滑架56上,所述滑架56与所述连接架51之间通过所述竖向驱动机构5连接,所述传动螺母设于所述滑架56上,所述传动丝杆53设于所述连接架51,所述滑架56通过第三滑轨装置57可竖向滑动设于所述连接架51上,所述方形砂磨装置21、圆弧砂磨装置22和砂光装置23分别通过第四滑轨装置58竖向滑动设于所述滑架56上,所述竖向驱动器55的设于所述连接架51上,其输出端连接在所述滑架56上,所述传动螺母设于所述滑架56上。

35.参见图2至图4,在进一步的实施例中,所述横向驱动机构4还包括设于所述连接架51两侧的行程开关46,以及设于所述机架41两侧的触发件47,所述行程开关46与所述触发件47物理接触后则反馈信号至设备的控制模块控制横向驱动装置42暂停工作;所述行程开关46用于限制所述连接架51在机架41上的位移范围,避免连接架51滑出机架41的范围内,保证横向驱动机构4工作的可靠性。

36.在一种实施例中,所述输送机构11、方形砂磨装置21、圆弧砂磨装置22、砂光装置23、所述第一竖向驱动组件211、第二竖向驱动组件231、第三竖向驱动组件221、竖向驱动装置52、竖向驱动器55、横向驱动装置42和纵向驱动装置32分别与所述控制模块电连接,以便控制控制模块控制各部件独立工作;还包括扫描装置,所述扫描装置用于获取进入输送机构11内的木材的规格尺寸,如木材外径尺寸,其内槽的内径尺寸等,以便控制模块根据木材的规格尺寸控制砂光装置23和槽位砂磨组件对木材的外表面和内槽进行砂磨加工。

37.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1