机制砂整形系统的制作方法

[0001]

本实用新型涉及机制砂制造设备技术领域,尤其涉及一种机制砂整形系统。

背景技术:

[0002]

机制砂,是指经除土处理,由机械破碎、筛分制成的粒径小于4.75mm的岩石颗粒。目前全国许多地区都在生产和使用机制砂,有些地区还将工业废渣、建筑垃圾和废石进行加工,制成再生骨料进行再利用。

[0003]

机制砂的生产工艺:

①

破碎:干的碎石通过破碎,使粒型达到所需要的大小。

②

筛分分级:将机制砂进行分级,精细控制机制砂的级配,其中不合格的物料返回进行重新破碎,多余石粉经除尘集粉系统收集。

③

整形(老的工艺中不含整形)(粒型优化):机制砂进入粒优机,进行优化,有效地去除准成品砂表面的毛刺和残余棱角。

④

分离石粉:在生产过程中产生的多余石粉经筛分并经除尘器收集。

⑤

成品储存:成品机制砂由输送系统送至成品料库。

[0004]

机制砂经过整形后,可以有效地去除砂表面的毛刺和残余棱角;但是目前的机制砂整形主要是采用具备整形功能的破碎机来实现,通过内部转动的破碎锤等来撞击机制砂,虽然其会产生一定整形效果,但是经过破碎机整形后的机制砂的破损率较高,导致成品机制砂的成品率较低。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是提供一种结构简单、设计合理、砂石完整性好、成品率高的机制砂整形系统。

[0006]

为解决上述技术问题,本实用新型的技术方案是:机制砂整形系统,包括原料仓,所述原料仓的下料口处对应设有给料机,所述给料机的下料口处对应设有原料提升输送机,所述原料提升输送机的下料口对应设有缓料仓,所述缓料仓的下料口处连接有滚筒整形机,所述滚筒整形机的出料口处对应设有成品砂收集装置和废砂下料输送机,所述滚筒整形机上连接有集尘系统;

[0007]

所述滚筒整形机包括机架,所述机架上安装有整形滚筒,所述整形滚筒的一端设有滚筒进料口,所述整形滚筒的另一端设有滚筒出料口,所述整形滚筒的内壁从所述滚筒进料口至所述滚筒出料口之间布置有多个扬料板;所述整形滚筒的滚筒进料口处固定安装有一端伸入至所述整形滚筒内部的滚筒进料管,所述滚筒进料管与所述缓料仓的下料口连接,所述整形滚筒与所述滚筒进料管之间设置有滚筒密封装置,所述滚筒进料管上还连接有与所述集尘系统连接的吸尘管;所述整形滚筒与所述机架之间设有滚筒托轮装置和滚筒驱动装置。

[0008]

作为优选的技术方案,所述扬料板兼作向所述滚筒出料口送料的推料板,多个所述扬料板从滚筒进料口至滚筒出料口呈螺旋状布置在所述整形滚筒的内壁上。

[0009]

作为优选的技术方案,多个所述扬料板至少分为两组,每组所述扬料板依次从所

述滚筒进料口至滚筒出料口呈螺旋状布置在所述整形滚筒的内壁上。

[0010]

作为优选的技术方案,所述扬料板的内端设置有向内弯折的提料板。

[0011]

作为优选的技术方案,所述密封装置为设置在所述整形滚筒与所述滚筒进料管之间的环形橡胶板。

[0012]

作为优选的技术方案,所述整形滚筒的滚筒出料口处固定连接有筛选滚筒,所述筛选滚筒的筒壁上设有利于成品砂下料的筛孔,所述成品砂收集装置对应设置在所述筛孔的下方;所述废砂下料输送机设在所述筛选滚筒的出料口。

[0013]

作为优选的技术方案,所述筛选滚筒的内壁上设有筛选出料螺旋,所述成品砂收集装置为对应所述筛选滚筒下方且固定在所述机架上的收集斗。

[0014]

作为优选的技术方案,所述滚筒驱动装置包括固定在所述整形滚筒外壁的环形齿轮,所述机架上安装有与所述环形齿轮配合的驱动齿轮,所述驱动齿轮连接有动力装置。

[0015]

作为优选的技术方案,所述滚筒托轮装置包括固定在所述整形滚筒两端外壁的环形托轨,所述机架上设有与所述环形托轨对应的托轮。

[0016]

作为优选的技术方案,所述整形滚筒倾斜安装在所述机架上且由所述滚筒进料口朝向所述滚筒出料口向下倾斜。

[0017]

由于采用了上述技术方案,机制砂整形系统,包括原料仓,所述原料仓的下料口处对应设有给料机,所述给料机的下料口处对应设有原料提升输送机,所述原料提升输送机的下料口对应设有缓料仓,所述缓料仓的下料口处连接有滚筒整形机,所述滚筒整形机的出料口处对应设有成品砂收集装置和废砂下料输送机,所述滚筒整形机上连接有集尘系统;

[0018]

所述滚筒整形机包括机架,所述机架上安装有整形滚筒,所述整形滚筒的一端设有滚筒进料口,所述整形滚筒的另一端设有滚筒出料口,所述整形滚筒的内壁从所述滚筒进料口至所述滚筒出料口之间布置有多个扬料板;所述整形滚筒的滚筒进料口处固定安装有一端伸入至所述整形滚筒内部的滚筒进料管,所述滚筒进料管与所述缓料仓的下料口连接,所述整形滚筒与所述滚筒进料管之间设置有滚筒密封装置,所述滚筒进料管上还连接有与所述集尘系统连接的吸尘管;所述整形滚筒与所述机架之间设有滚筒托轮装置和滚筒驱动装置;本实用新型的有益效果是:输送车将机制砂输送至所述原料仓内,当所述给料机工作,可以将所述原料仓内的机制砂原料经过所述给料机排出至所述原料提升输送机上,所述原料提升输送机将机制砂原料提升至一定高度投入至所述缓料仓内,所述缓料仓内的机制砂原料通过出料口进入至所述滚筒整形机内,被所述滚筒整形机整形后符合标准的成品砂排出进入至成品砂收集装置内,不符合标准的废砂由出料口排出至所述废砂下料输送机上,输送至料堆或指定地点待处理;机制砂整形时会产生大量砂粉,在此通过所述集尘系统将整形时产生的砂粉收集,防止造成污染。本实用新型能实现机制砂原料自动供料、自动整形、自动出料输送等功能,实现整形一体化,具有结构简单、设计合理、砂石完整性好、成品率高等优点。

附图说明

[0019]

以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

[0020]

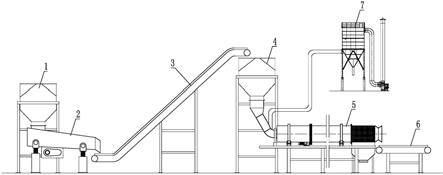

图1是本实用新型实施例的结构示意图;

[0021]

图2是本实用新型实施例滚筒整形机的结构示意图;

[0022]

图3是本实用新型实施例滚筒整形机的结构原理图;

[0023]

图4是本实用新型实施例滚筒整形机的侧视图;

[0024]

图5是本实用新型实施例整形滚筒内扬料板的其中一结构图;

[0025]

图6是本实用新型实施例整形滚筒内扬料板的其中一结构图;

[0026]

图7是本实用新型实施例整形滚筒内扬料板的另一结构图;

[0027]

图中:1-原料仓;2-给料机;3-原料提升输送机;4-缓料仓;5-滚筒整形机;6-废砂下料输送机;7-集尘系统;51-机架;52-整形滚筒;53-扬料板;54-滚筒进料管;55-吸尘管;56-提料板;57-环形橡胶板;58-筛选滚筒;59-筛孔;510-环形齿轮;511-动力装置;512-环形托轨;513-托轮。

具体实施方式

[0028]

下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

[0029]

如图1所示,机制砂整形系统,包括原料仓1,所述原料仓1的下料口处对应设有给料机2,在本实施例中,所述给料机2为振动式给料机,所述给料机2的下料口处对应设有原料提升输送机3,所述原料提升输送机3的下料口对应设有缓料仓4,所述缓料仓4的下料口处连接有滚筒整形机5,所述滚筒整形机5的出料口处对应设有成品砂收集装置和废砂下料输送机6,所述滚筒整形机5上连接有集尘系统7。

[0030]

输送车将机制砂输送至所述原料仓1内,当所述给料机2工作,可以将所述原料仓1内的机制砂原料经过所述给料机2排出至所述原料提升输送机3上,所述原料提升输送机3将机制砂原料提升至一定高度投入至所述缓料仓4内,所述缓料仓4内的机制砂原料通过出料口进入至所述滚筒整形机5内,被所述滚筒整形机5整形后符合标准的成品砂排出进入至成品砂收集装置内,不符合标准的废砂由出料口排出至所述废砂下料输送机6上,输送至料堆或指定地点;机制砂整形时会产生大量砂粉,在此通过所述集尘系统7将整形时产生的砂粉收集,防止造成污染。本实用新型能实现机制砂原料自动供料、自动整形、自动出料输送等功能,实现整形一体化,具有结构简单、设计合理、砂石完整性好、成品率高等优点。

[0031]

所述原料仓1平时作为储料仓,将产生的机制砂原料直接储存在此,当数量较多时,将一部分原料输送至所述缓料仓内进行缓存,所述缓料仓作为中间仓具有存储功能;所述原料仓1与所述缓料仓内均设置有料位计,所述原料仓1与所述缓料仓的出料口均设置有出料阀门,使用时,要保证所述缓料仓内的物料始终保持在一定高度上,这样才能使得进入至所述滚筒整形机5内的物料是连续的,实现连续进料的效果;当所述缓料仓内的料位计探测到物料较少时,控制所述原料仓1、所述给料机2、所述原料提升输送机3动作,将原料仓1内的物料输送至所述缓料仓内,当所述缓料仓内的物料达到一定高度后,停止向所述缓料仓内提供物料。

[0032]

所述缓料仓4的出料阀门开启后,机制砂原料依靠重力自动出料进入至所述滚筒整形机5内。

[0033]

参见图2和图3,所述滚筒整形机5包括机架51,所述机架51上安装有整形滚筒52,所述整形滚筒52的一端设有滚筒进料口,所述整形滚筒52的另一端设有滚筒出料口,所述整形滚筒52的内壁从所述滚筒进料口至所述滚筒出料口之间布置有多个扬料板53;所述整形滚筒52的滚筒进料口处固定安装有一端伸入至所述整形滚筒52内部的滚筒进料管54,所述滚筒进料管54外通过支撑架固定在所述机架51上,所述滚筒进料管54与所述缓料仓4的下料口连接,所述整形滚筒52与所述滚筒进料管54之间设置有滚筒密封装置,所述滚筒进料管54上还连接有与所述集尘系统7连接的吸尘管55;所述整形滚筒52与所述机架51之间设有滚筒托轮513装置和滚筒驱动装置。

[0034]

滚筒整形机5的工作原理为:

[0035]

整形时,机制砂原料由所述滚筒进料管54进入至所述滚筒进料口内,所述滚筒驱动装置驱动所述整形滚筒52绕自身轴线转动,所述整形滚筒52转动过程中,所述整形滚筒52内的机制砂原料被所述扬料板53带动至一定高度后,然后依靠重力下降,与其他原料、筒壁发生摩擦与碰撞,可以有效地去除砂表面的毛刺和残余棱角,原料整形过程中,机制砂由所述滚筒进料口不断向滚筒出料口运动,整形好的成品机制砂排出进入至所述成品砂收集装置内,未整形好的大块的废料进入至所述废砂下料输送机6;滚筒整形机5是通过所述扬料板53以及整形滚筒52的横向转动,来使得机制砂原料被提高至一定高度,然后依靠重力势能来对原料进行撞击,其撞击力度均匀、原料完整性较好、成品率较高,不再如现有技术一样,由于通过破碎锤进行撞击,而出现由于冲击力较大而使得机制砂破碎率较多等现象;此外,现有技术中由于破碎锤是直接与原料之间进行接触,因此原料作用到所述破碎锤上的冲击力较大,不仅能耗高,噪音大,而且其破碎锤为易损件,维修成本高,而滚筒整形机5由于摩擦与碰撞主要是原料与原料之间的,原料与滚筒之间的冲击较小,因此所述整形滚筒52功率消耗较小,噪音小,且设备使用寿命长;综上,滚筒整形机5具有结构简单、设计合理、砂石完整性好、成品率高、能耗低等优点,具有较好的使用与推广价值。

[0036]

滚筒整形机5的整形滚筒52长度约为15m,直径约为1.5m,整形时,原料占滚筒内腔的1/3,滚筒转速为10r/min,每次整形时间约为4min,滚筒整形机5的结构与现有技术中的结构相比,结构较大,尤其长度较长,原料从所述滚筒进料口向滚筒出料口不断运动进行摩擦与碰撞,具有连续整形的特点,整形完的机制砂不断排出,而待整形的机制砂不断由所述滚筒进料口进入,沿着滚筒不断边整形边运动,因此其整形效率较高,且形成的成品机制砂具有一致性;同时,原料不断进入至所述整形滚筒52内后,会在所述整形滚筒52的转动下,被所述扬料板53刮起,并且向后运动,不会在所述滚筒进料口出现堵塞现象;而且现有技术中不存在此种横向滚筒式整形机,现有技术中主要为立式整形机,立式整形机的结构限制,使得其设备的尺寸较小,仅适用于小型制砂,而滚筒整形机5可实现大型制砂,适用于大型砂石制造厂,有利于广泛推广使用。

[0037]

使用过程中,可根据实际使用需要调整整形滚筒52的转速,从而来控制砂石的整形时间,来生产不同粒径的砂石。

[0038]

通过所述滚筒密封装置用于保证所述滚筒进料口的密封连接效果,然后与所述吸尘管55结合使用,所述吸尘管55连接至集尘系统7;由于所述整形滚筒52内机制砂摩擦碰撞

过程中会产生大量砂粉,而此时集尘系统7产生负压,在所述滚筒出料口处产生大量进风,沿着所述整形滚筒52运动至所述吸尘管55内排出,参见图3中空心箭头的运动方向,风运动过程中会将经过的路径中所产生的砂粉吸走,由于风运动方向正好与机制砂的运动方向相反,并且机制砂运动过程中,是不断被扬起与下落,因此风经过的过程中,可以有效的将机制砂内的砂粉吸走,砂粉清理的效果较好,由于所述滚筒进料口的一端密封,使得风的运动路径始终由所述滚筒出料口向所述滚筒进料口运动,提高吸尘效果。

[0039]

参见图6,设置有三组所述扬料板53,每组所述扬料板53是沿着直线布置的,即形成三排平行的扬料板53,此种扬料板53的扬料效果较好,但是其原料推送的效果稍差。所述扬料板53的数量越多越好,保证更多的原料可以被提升至一定高度,但是并不代表无限多,否则会影响原料的下降效果。

[0040]

为了即保证原料提升效果又保证原料输送效果,将多个所述扬料板53从滚筒进料口至滚筒出料口呈螺旋状布置在所述整形滚筒52的内壁上,所述扬料板53兼作向所述滚筒出料口送料的推料板。多个所述扬料板53至少分为两组,每组所述扬料板53依次从所述滚筒进料口至滚筒出料口呈螺旋状布置在所述整形滚筒52的内壁上。当设置有一组所述扬料板53时,所有所述扬料板53共同拼接成一个螺旋状,仅设置一组扬料板53时,其提升效果稍差;当设置有多组所述扬料板53时,参见图3和图6,在此设置有三组所述扬料板53时,每组所述扬料板53均呈螺旋状布置且三组平行设置,此时原料提升效果与输送效果均能得到保证。在此由于所述扬料板53采用螺旋状布置,因此滚筒内的机制砂的下落状态也会呈螺旋状的,相邻或相近的位置处的扬料板53所处的高度不高,因此对应位置处的机制砂所处的高度不同,增加了滚筒内机制砂的运动形态,因此使得机制砂之间的摩擦与撞击的机会更多,可有效提高机制砂的整形效率。

[0041]

参见图7,所述扬料板53的内端设置有向内弯折的提料板56,在此所述提料板56为板状,当然也可以为弧状。通过增设所述提料板56,来使得更多的物料被所述扬料板53提起,并且来增加原料的提起高度,从而增加原料的重力势能,增加原料与原料之间的撞击效果,进而提高整形效率。

[0042]

所述密封装置为设置在所述整形滚筒52与所述滚筒进料管54之间的环形橡胶板57。参见图3,所述环形橡胶板57固定在所述整形滚筒52上,所述环形橡胶板57的内端延伸至所述滚筒进料管54上,所述环形橡胶板57随着所述整形滚筒52转动过程中,所述环形橡胶板57的内壁摩擦接触在所述滚筒进料管54的外壁上,将两者之间配合处的缝隙进行密封。

[0043]

参见图3,所述整形滚筒52的滚筒出料口处固定连接有筛选滚筒58,所述筛选滚筒58的筒壁上设有利于成品砂下料的筛孔59,所述成品砂收集装置对应设置在所述筛孔的下方;所述废砂下料输送机6设在所述筛选滚筒58的出料口。所述筛选滚筒58的内壁上设有筛选出料螺旋(未在图中示出),所述成品砂收集装置为对应所述筛选滚筒下方且固定在所述机架上的收集斗。

[0044]

所述筛选滚筒58的两端均为开口,一端通过法兰固定连接在所述整形滚筒52的滚筒出料口处,另一端为筛选出料口,筛选出料口的为直径内缩的锥形口,所述整形滚筒52转动过程中,所述筛选滚筒58跟随所述整形滚筒52一起转动,实现机制砂筛分功能;在所述滚筒出料口处增设所述筛选滚筒58,进入至所述筛选滚筒58内的机制砂被筛分,目数较小的

机制砂经过所述筛孔59后,由所述筛孔59下落,而留在所述筛选滚筒58内的机制砂继续运动由所述筛选滚筒58尾端的出料口排出,经过增设所述筛选滚筒58来将整形后的机制砂进行筛分,将机制砂分成细沙和粗砂,即成品砂和废砂,满足不同的使用要求。留在所述筛选滚筒58内的粗砂经过所述筛选出料螺旋继续运动,由所述筛选滚筒58尾端的出料口排出,粗砂可以丢弃或再次粉碎、整形、筛分;而细砂落入至所述收集斗内,进行集中收集,可以采用皮带机或其他装置输送至指定区域。

[0045]

所述滚筒驱动装置包括固定在所述整形滚筒52外壁的环形齿轮510,所述机架51上安装有与所述环形齿轮510配合的驱动齿轮,所述驱动齿轮连接有动力装置511。当然本实施例还可以通过链轮与链条的方式实现驱动。所述动力装置511为电动机和变速箱。

[0046]

所述滚筒托轮513装置包括固定在所述整形滚筒52两端外壁的环形托轨512,所述机架51上设有与所述环形托轨512对应的托轮513。为了防止所述整形滚筒52不会左右窜动,其中之一所述托轮513的外壁上设置有定位环槽,对应所述定位环槽的所述托轮513上设置有定位凸环,定位凸环和定位环槽的设置,保证了所述整形滚筒52不会窜动,方便安装和设备的运动,这种结构是公知的,图中未示出,在此不再赘述。

[0047]

为了保证机制砂在所述整形滚筒52内可以稳定的由所述滚筒进料口运动至所述滚筒出料口,因此安装时,将所述整形滚筒52倾斜安装在所述机架51上且由所述滚筒进料口朝向所述滚筒出料口向下倾斜。在此所述整形滚筒52的轴线与所述机架51之间的角度约5

°

,通过增设此倾斜角度,保证机制砂在滚筒内具有向所述滚筒出料口运动的趋势,尤其当靠重力向下下落时,会自然的向后运动,避免由于出料效果差而造成筒内部堆积的现象。

[0048]

为了保证整个系统输送过程中不会产生砂粉,因此在所述原料仓1、给料机2、原料提升输送机3、缓料仓4、废砂下料输送机6上分别设置收集罩,然后通过集尘管连接有集尘系统7,避免输送过程中产生大量粉尘。

[0049]

以上显示和描述了本实用新型的基本原理、主要特征及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1