一种具有韧性的陶瓷结合剂超硬砂轮的制作方法

1.本实用新型涉及磨具领域,具体涉及一种具有韧性的陶瓷结合剂超硬砂轮。

背景技术:

2.目前单晶硅的精密磨削一般采用陶瓷结合剂或树脂结合剂细粒度或超细粒度金刚石砂轮。陶瓷结合剂砂轮具有切削锋利、磨削力小、热膨胀小、弹性模量高、耐用度高等特点,树脂结合剂具有磨削效率高、自锐性好、韧性好的特点,加工工件的光洁度好,但耐用度较差。同时,在细粒度和超细粒度砂轮树脂砂轮制造过程中,由于树脂的塑性好,难以破碎得到与磨料相匹配的细的结合剂粉体,并且细的结合剂也难以与磨料混合均匀,影响工件得表面质量。因此,目前细粒度或超细粒度超硬砂轮一般采用的多是陶瓷结合剂。但是陶瓷结合剂金刚石砂轮磨削的工件表面质量稍差于树脂结合剂砂轮,主要原因是树脂结合剂韧性好于陶瓷结合剂。在现有技术中,为了获得更优的表面质量,一般采用陶瓷结合剂增韧改性的方法来提高陶瓷结合剂砂轮的韧性,但效果仍然不明显,无法达到精密磨削的要求。

技术实现要素:

3.本实用新型的目的在于提供一种具有韧性的陶瓷结合剂超硬砂轮,旨在解决现有技术中陶瓷结合剂砂轮韧性不够而无法达到精密磨削的技术问题。

4.为实现上述目的,本实用新型用的技术方案是:所述具有韧性的陶瓷结合剂超硬砂轮,包括基体和设置在基体上的陶瓷磨块,所述基体上设有弹性体安装槽,所述弹性体安装槽中固定安装有弹性体,所述弹性体上开设有陶瓷磨块粘接槽,所述陶瓷磨块粘接固定在陶瓷磨块粘接槽内。

5.进一步的,所述弹性体安装槽为口小底大的梯形槽,所述弹性体热压固化在弹性体安装槽内。

6.进一步的,所述陶瓷磨块粘接槽呈圆环状,所述陶瓷磨块呈弧状,所述陶瓷磨块圆周间隔均布的粘接在陶瓷磨块粘接槽内,相邻两个陶瓷磨块之间的间隙形成排屑口。

7.进一步的,所述基体为金属基体。

8.进一步的,所述基体为钢质基体或铝质基体。

9.进一步的,所述弹性体安装槽的槽深大于陶瓷磨块粘接槽深的2-4倍。

10.本实用新型的有益效果:本实用新型的陶瓷磨块通过弹性体固定在基体上,弹性体通过自身的形变吸收一部分机械冲力,即弹性体赋予了陶瓷砂轮很好的韧性,能够达到精密磨削的要求,从而保证了被加工工件能够具有高的表面质量。

附图说明

11.图1是本实用新型具体实施例的结构示意图的主视剖视图;

12.图2是本实用新型具体实施例的结构示意图的俯视图;

13.图中:1、陶瓷磨块;2、弹性体;3、基体。

具体实施方式

14.下面结合附图对本实用新型的实施方式作进一步说明。

15.本实用新型具有韧性的陶瓷结合剂超硬砂轮的具体实施例,如图1和图2所示,所述砂轮包括铝质的基体3和设置在基体3上的陶瓷磨块1,基体3上设有弹性体安装槽,弹性体安装槽中固定安装有弹性体2,弹性体2上开设有陶瓷磨块粘接槽,陶瓷磨块粘接固定在陶瓷磨块粘接槽内,在粘接陶瓷磨块之前,须对陶瓷磨块粘接槽进行喷砂处理。

16.本实施例中,弹性体2是由热固性树脂、填料、碳纤维通过热压工艺热压

--

固化在弹性体安装槽内,在热压弹性体2之前须对弹性体安装槽进行喷砂处理。其中,热固性树脂采用酚醛树脂;填料采用碳化硅微粉,且碳化硅微粉的粒度为w1.5-w20;碳纤维采用短切碳纤维。

17.为防止弹性体2轻易的从弹性体安装槽中的脱出而发生安全事故,本实施例中,将弹性体安装槽设计为口小底大的梯形槽。同时,为进一步的为防止弹性体2从弹性体安装槽中脱出,本实施例中,将弹性体安装槽的槽深设置为陶瓷磨块粘结槽槽深的3倍。

18.为便于磨削和排屑,本实施例中,将陶瓷磨块粘接槽设计为圆环状、陶瓷磨块1设计为相应的弧状,数量24个,陶瓷磨块1圆周间隔均布的粘接在陶瓷磨块粘接槽内,相邻两个陶瓷磨块1之间的间隙形成排屑口。

19.在其它实施例中,所述基体也可为钢制质基体或其它金属基体;当然,所述基体也可以为非金属材质的基体,例如碳纤维基体、玻璃纤维基体等。

20.在其它实施例中,所述陶瓷磨块的数量不受限制,其可以根据基体的尺寸及陶瓷磨块的尺寸进行合理设计。

21.在其它实施例中,所述弹性体安装槽可以为圆周间隔均布的多个呈弧状的槽。

22.在其它实施例中,所述陶瓷磨块也可为矩形状、圆柱状、t形状,所述弹性体安装槽为相应的矩形槽、圆形槽或t形槽。

23.在其它实施例中,所述弹性体安装槽的槽深也可以是大于陶瓷磨块粘结槽槽深除3倍外的2-4倍的任意值。

24.在其它实施例中,所述热固性树脂也可以是环氧树脂或聚酰亚胺树脂。

25.在其它实施例中,所述填料也可以是刚玉微粉或金属粉;当然,填料可以是碳化硅微粉、刚玉微粉、金属粉中的任意组合物。

26.在其它实施例中,所述短切纤维也可用长切纤维或连续纤维来替换。

27.本实用新型的一个实施案例:

28.将树脂、碳纤维、碳化硅微粉按照4:2:1的比例混合均匀后,采用热压工艺将混合粉体压制到直径160mm铝质基体的弹性体安装槽内,在180℃固化8h,得到上表面宽度4.2mm,下表面宽度5mm,深度6mm的弹性体。在根据陶瓷磨块的形状和尺寸在弹性体内加工成宽3.6mm,深度2mm的陶瓷磨块粘接槽。将陶瓷块粘接到陶瓷磨块粘接槽内,得到上述具体实施例砂轮。

29.为了验证本实用新型是否能提高陶瓷结合剂超硬砂轮的韧性,特设置了一个对比例,该对比例砂轮是将同一批配方和同一尺寸的砂轮块直接粘接在铝基体表面的粘结槽内。

30.将制备好的两种直径为160mm的实施例砂轮和对比例砂轮分别安装在立式磨床

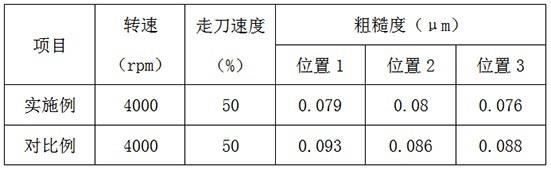

上,分别进行单晶硅磨削实验,得到的实验结果如表1所示。

31.表1 磨削实验数据表

[0032][0033]

由上表可以看出,采用本实用新型所加工出工件的粗糙度明显优于其他对比砂轮。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1