一种刮板端头表面淬火装置的制作方法

1.本实用新型属于锻造铸件技术领域,具体涉及一种刮板端头表面淬火装置。

背景技术:

2.对于矿用刮板机上的主要部件刮板的铸造,常规采用端头淬火工艺,刮板端头淬火采用固定式整体加热方式,因刮板端头形状不规则,造成原始加热方式加热不均匀,最大温差达到200度,为了减小温差只能进行多次加热,原本表面淬火就能满足客户要求,最后成了整体淬火,造成了产量低、能耗升高、产品合格率低。这是由于对于不规则刮板淬火深度不易控制造成的,这一直是相关生产企业近年来的攻关重点。

技术实现要素:

3.本实用新型克服了现有技术的不足,提出一种刮板端头表面淬火装置。解决不规则刮板端头淬火效率低、产品质量不稳定、能源消耗大的问题。

4.为了达到上述目的,本实用新型是通过如下技术方案实现的。

5.一种刮板端头表面淬火装置,包括淬火变压器和与淬火变压器相连接的感应器,所述感应器连接有冷却水装置,还包括垂直移动平台,所述淬火变压器设置在垂直移动平台上用于根据不规则刮板端头进行上下移动淬火;所述感应器为开口式结构,开口内用于夹装刮板工件,形成开口的感应器内设置有导磁体,所述感应器设置有喷水孔,用于将冷却水通过喷水孔喷注至刮板端头。

6.进一步的,所述的喷水孔设置在感应器的下部。

7.更进一步,喷水孔与刮板淬火面角度为50

‑

70

°

。

8.进一步的,所述垂直移动平台包括丝杆、丝母和电机,所述淬火变压器通过丝母连接在丝杆上,电机用于驱动丝杆和丝母。

9.进一步的,所述感应器下方设置有排水槽。

10.本实用新型相对于现有技术所产生的有益效果为。

11.1、原淬火方式淬火深度不易控制,基本为整体加热,本实用新型采用移动加热的方式,改进后的淬火方式可以把淬火深度控制在技术要求范围内。

12.2、原淬火方式温差需重复多次加热来进行控制,改进后的淬火通过开口式感应器以及喷水角度的设定,可以到达一次性加热便可以将温差控制在10范围内。

13.3、原淬火方式硬度均匀性一次合格率在20%左右,通过移动式和喷水结构的改进,淬火方式可满足不同材质、产品的硬度均匀性要求。

附图说明

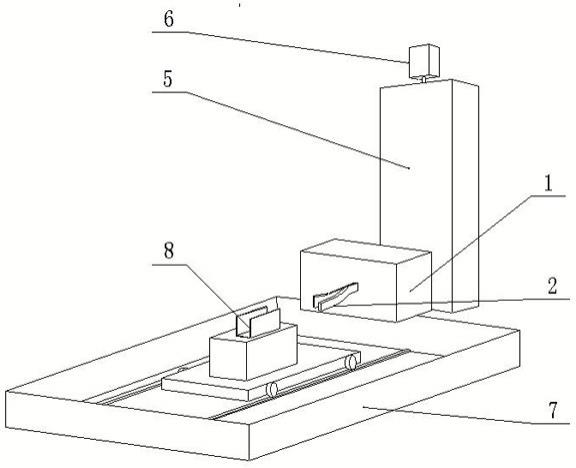

14.图1是本实用新型所述淬火装置的结构示意图。

15.图2是本实用新型所述感应器的俯视图。

16.图3是本实用新型所述感应器的侧视图。

17.其中,1为淬火变压器,2为感应器,3为导磁体,4为喷水孔,5为丝杆,6为电机,7为排水槽,8为工装。

具体实施方式

18.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。下面结合实施例及附图详细说明本实用新型的技术方案,但保护范围不被此限制。

19.如图1所示,是一种刮板端头表面淬火装置,包括淬火变压器1和与淬火变压器1相连接的感应器2,感应器2连接有冷却水装置,淬火变压器1设置在垂直移动平台上用于根据不规则刮板端头进行上下移动淬火;垂直移动平台包括丝杆5、丝母和可调速的电机6,淬火变压器1通过丝母连接在丝杆5上,电机6用于驱动丝杆5和丝母。如图2和图3所示,感应器2为开口式结构,开口内用于夹装刮板工件,形成开口的感应器2内设置有导磁体3,利用导磁体的缺口效应,使电磁能量朝着工件的表面进行穿透,达到加热目的,感应器2设置有喷水孔4,具体是在感应器2下方打φ1mm排眼形成喷水孔4,喷水孔4的间距为1cm,喷水孔4的喷水角度与刮板淬火面角度为65

°

,在淬火过程中,将传统的先加热后喷水改进为边加热边喷水,这样有利于快速冷却,同时,减少了冷却水用水量和冷却时间;在感应器2下方设置有排水槽7。感应器2相对方向设置有固定刮板的工装8。

20.本装置将加热及冷却方式设计成移动形式,利用调速电机驱动丝杆、丝母带动淬火变压器1及感应器2上下移动。加热的同时进行喷水冷却,因加热和冷却是同时进行的,所以喷水的角度、水量最为重要,二者会影响到加热的温度、时间及淬火后的硬度,经过反复的实验最终将喷水的角度定位与刮板淬火面为65,喷水压力设定为5kg,在满足冷却量的情况下同时也能保证了加热的温度及速度。

21.根据刮板端头的不规则形状进行计算、设计、制作感应器,因刮板端头各部位的尺寸不同,制作出来的感应器满足不了与刮板每个点的距离一致,这样会导致温度均匀性达不到淬火要求,从而影响到最终的淬火硬度,通过反复的实验最终用预热、加热速度和加热距离的配合克服了由于距离不同产生的温差,满足了淬火温度及允许温差,例如:55g刮板硬度要求:hrc40

‑

45,淬火深度要求:5mm,所需淬火:790

‑

830度,所需加热距离:所需预热距离5mm、所需加热距离3mm,所需加热速度14cm/分钟(距离为感应器与淬火件表面之间的距离)。

22.通过8小时的试运行,刮板端头表面淬火硬度hrc40

‑

45、淬透深度5mm、合格率(100%)、产量200件/天均达到了改造预期效果,满足了刮板产品的技术要求,可以连续使用。经过连续一个月运行,刮板端头表面淬火各种技术要求、产量、能耗都达到了预期效果。经过现场实际使用与效果验证,刮板端头表面淬火可广泛运用在不规则刮板端头表面淬火过程中。

23.以上内容是结合具体的优选实施方式对本实用新型所做的进一步详细说明,不能认定本实用新型的具体实施方式仅限于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1