一种铝轮毂背腔轮辐去毛刺倒圆装置的制作方法

[0001]

本公开涉及铝轮毂背腔轮辐去毛刺倒圆技术领域,具体涉及一种铝轮毂背腔轮辐去毛刺倒圆装置。

背景技术:

[0002]

轮毂铸造或锻造成型再经车加工背腔后,会在退刀一侧的轮辐边及夹角处出现毛刺及尖角,需要去除毛刺并将尖角倒圆。目前采用的方法有人工打磨、机器人打磨及振动光整加工等方式。人工打磨,即人工用磨料刷打磨轮毂,产生的粉尘对身体有害,并且效率低,效果一致性差;机器人打磨,机器人代替人工打磨是一种进步,但机器人打磨重复定位精度低,在大批量加工过程中不能很好地保证加工质量;振动光整加工,振动光整加工对于一些轮辐比较浅的可以去除毛刺,对于轮辐比较深的去除效果不好,而且对于轮毂轮辐边角倒圆效果非常差,无法完全满足实际需求。因此亟需设计一种去毛刺倒圆效果好、效率高、自动化程度高的铝轮毂背腔轮辐去毛刺倒圆装置。

技术实现要素:

[0003]

本申请的目的是针对以上问题,提供一种铝轮毂背腔轮辐去毛刺倒圆装置。

[0004]

第一方面,本申请提供一种铝轮毂背腔轮辐去毛刺倒圆装置,包括用于安装轮毂的轮毂安装座,所述轮毂安装座的底部设有旋转驱动机构,所述轮毂安装座的上方设置储料斗,储料斗的底端通过输料管连接在轮毂安装座的上方;所述轮毂安装座上方设置可升降的旋转压盖;所述储料斗上方设置注料机构,所述轮毂安装座下方设有回收室,所述回收室连接有循环机构,所述循环机构与注料机构连通;所述旋转驱动机构包括电机以及传动齿轮箱,所述传动齿轮箱设置为周转轮系结构,所述电机的输出轴与传动齿轮箱的输入齿轮连接,所述传动齿轮箱的输出齿轮连接在轮毂安装座的底部。

[0005]

根据本申请实施例提供的技术方案,所述轮毂安装座上方设有升降气缸,所述升降气缸的活塞端固定连接在旋转压盖的表面。

[0006]

根据本申请实施例提供的技术方案,所述轮毂安装座的侧壁均匀开设对应回收室设置的逸出孔。

[0007]

根据本申请实施例提供的技术方案,所述传动齿轮箱包括输入齿轮、输出齿轮以及连接在输入齿轮以及输出齿轮之间的多个相互啮合连接的分齿轮。

[0008]

根据本申请实施例提供的技术方案,所述回收室顶端设置罩设在旋转驱动机构及轮毂安装座外周的防溅护罩。

[0009]

本发明的有益效果:本申请提供一种铝轮毂背腔轮辐去毛刺倒圆装置,电机通过输入齿轮驱动传动齿轮箱旋转,使得连接在传动齿轮箱上的轮毂安装座以输入齿轮为中心进行公转,同时由于轮毂安装座安装在进行自转的传动齿轮箱的输出齿轮上,因此轮毂安装座还进行自转,因此使得安装在轮毂安装座上的轮毂既进行公转还进行自转,从而使磨料相对轮毂背腔进行圆周运动,同时磨料陆续穿越轮毂背腔,这两种运动的复合作用使得

磨料和磨液充分的与各个轮辐面接触,达到快速去刺倒圆的目的。而且与轮毂背腔摩擦后的磨料及磨液进入回收室内再经过循环机构重新输入注料机构内,从而实现磨料及磨液的循环使用,节约生产成本,自动化程度较高。

附图说明

[0010]

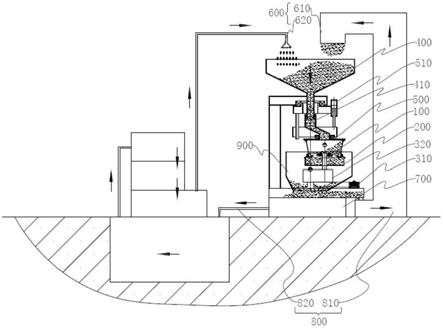

图1为本申请第一种实施例的结构示意图;

[0011]

图2为本申请第一种实施例中轮毂旋转的示意图;

[0012]

图3为图2按照a方向的俯视结构示意图;

[0013]

图4为本申请第二种实施例的流程图;

[0014]

图中所述文字标注表示为:100、轮毂;200、轮毂安装座;310、电机; 320、传动齿轮箱;400、储料斗;410、输料管;500、旋转压盖;510、升降气缸;600、注料机构;610、磨料注料头;620、磨液注料头;700、回收室;800、循环机构;810、磨料循环系统;820、磨液循环系统;900、防溅护罩。

具体实施方式

[0015]

为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本申请进行详细描述,本部分的描述仅是示范性和解释性,不应对本申请的保护范围有任何的限制作用。

[0016]

如图1所示为本申请的第一种实施例的示意图,包括用于安装轮毂100 的轮毂安装座200,所述轮毂安装座200的底部设有旋转驱动机构,所述轮毂安装座200的上方设置储料斗400,储料斗400的底端通过输料管410连接在轮毂安装座200的上方;所述轮毂安装座200上方设置可升降的旋转压盖500;所述储料斗400上方设置注料机构600,所述轮毂安装座200下方设有回收室700,所述回收室700连接有循环机构800,所述循环机构800 与注料机构600连通;所述旋转驱动机构包括电机310以及传动齿轮箱320,所述传动齿轮箱320设置为周转轮系结构,所述电机310的输出轴与传动齿轮箱320的输入齿轮连接,所述传动齿轮箱320的输出齿轮连接在轮毂安装座200的底部。

[0017]

本实施例中,上述装置设置在机架上,机架上由下至上依次设置回收室700、旋转驱动机构、轮毂安装座200、旋转压盖500、储料斗400以及注料机构600。

[0018]

本实施例中注料机构600包括磨料注料头610及磨液注料头620,分别向储料斗400内注入磨料及磨液,本实施例中磨料外形为三角形,选取大小两种外形尺寸的磨料对轮毂100背腔轮辐进行摩擦打磨,较大外形尺寸的磨料选用边长范围为10mm-20mm范围内的三角形磨料,较小外形尺寸的磨料选用边长范围为3mm-5范围内的三角形磨料,不同外形尺寸的磨料在轮毂100背腔内高速旋转时会出现分层,使得较大外形尺寸的磨料位于下层而较小外形尺寸的磨料位于上层,较大外形尺寸的磨料磨削力较大,可提高整体加工效率,而较小外形尺寸的磨料流通性较好,可以加工较大外形尺寸磨料加工不到的夹角部位。本实施例中,向轮毂100背腔内注入磨料的同时还注入磨液的目的是可对磨料运动过程中起到良好的润滑及冷却的效果,同时避免磨料摩擦过程中产生粉尘。

[0019]

本实施例中,磨料及磨液经注料机构600后注入储料斗400内,经过输料管410注入到安装在轮毂安装座200上的轮毂100的背腔内,启动旋转驱动机构进行旋转带动轮毂100

进行旋转,使得轮毂100与磨料之间发生相对运动,从而使得磨料对轮毂100背腔进行打磨,在高速旋转的轮毂 100的离心力作用下磨料与磨液与轮毂100接触后被甩落至回收室700内,通过与回收室700连通的循环机构800将回收室700内的磨料及磨液传输至注料机构600内,以实现磨料及磨液的循环利用。本实施例中,循环机构800包括磨料循环系统810及磨液循环系统820分别将回收室700内的磨料循环运输至磨料注料头610内及将回收室700内的磨液循环运输至磨液注料头620内。本实施例中轮毂100安装在轮毂安装座200后通过旋转压盖500将轮毂100固定在轮毂安装座200上,保证轮毂100在高速旋转时的稳定性。

[0020]

在一优选实施方式中,所述轮毂安装座200上方设有升降气缸510,所述升降气缸510的活塞端固定连接在旋转压盖500的表面。本优选实施方式中,升降气缸510通过活塞端的伸缩带动旋转压盖500进行升降移动,当轮毂100安装在轮毂安装座200上需要进行加工时将旋转压盖500向下移动压紧在轮毂100表面上,当轮毂100加工完毕后升降气缸510驱动旋转压盖500向上移动,使得轮毂100由轮毂安装座200上卸下。本实施例中,轮毂100在轮毂安装座200上的拆装过程均由机器人对轮毂100进行搬运,提高工作效率降低人力成本。

[0021]

在一优选实施方式中,所述轮毂安装座200的侧壁均匀开设对应回收室700设置的逸出孔。本优选实施方式中,由于轮毂安装座200侧壁上均匀设置逸出孔,使得轮毂安装座200高速旋转时磨料及磨液与轮毂100发生摩擦后在离心力的作用下被快速甩出至回收室700内,从而保证磨料及磨液的流通性,保证打磨加工的工作效率。

[0022]

在一优选实施方式中,如图2及图3所示,所述传动齿轮箱320包括输入齿轮、输出齿轮以及连接在输入齿轮以及输出齿轮之间的多个相互啮合连接的分齿轮。本优选实施方式中,输入齿轮连接在旋转驱动机构的电机310输出轴上,使得传动齿轮箱整体旋转,在传动齿轮箱内部当输入齿轮旋转时通过中间的各个分齿轮将旋转运动传送至输出齿轮上,使得连接在输出齿轮上的轮毂安装座200在以输入齿轮为中心进行公转旋转的基础上也以输出齿轮为中心进行自转旋转形成复合旋转移动,复合旋转移动产生的动能可以高效去除轮毂100背腔的毛刺。如图2所示,图中轮毂安装座200以aa直线方向为公转轴线方向,bb直线方向为轮毂安装座200自转轴线方向。

[0023]

在一优选实施方式中,所述回收室700顶端设置罩设在旋转驱动机构及轮毂安装座200外周的防溅护罩900。本优选实施方式中,在轮毂安装座 200及轮毂100高速旋转时,在离心力的作用下与轮毂100及轮毂安装座 200接触的磨料及磨液高速甩出,为使得磨料及磨液高效集中在回收室700 内同时保证加工现场的整洁性,罩设在旋转驱动机构及轮毂安装座200外周的防溅护罩900可以使得甩出的磨料及磨液集中在回收室700内。

[0024]

如图4所示为本申请的第二种实施例,本实施例是应用第一种实施例装置进行加工的工艺方法,包括以下步骤:

[0025]

s10、将轮毂安装在轮毂安装座上。

[0026]

本步骤中通过工业机器人将待加工的轮毂搬运安装至轮毂安装座上。

[0027]

s20、通过升降气缸将旋转压盖向下移动,压紧在轮毂表面。

[0028]

本步骤中为保证轮毂在旋转加工过程中的稳定性,通过升降气缸将旋转压盖向下移动,使得压紧在轮毂表面,对轮毂起到固定限位的作用,本实施例中旋转压盖随着轮毂的旋转而同步旋转,以保证轮毂旋转过程中的稳定性。

[0029]

s30、注料机构向储料斗内注入磨料及磨液。

[0030]

本实施例中,注料机构分别将磨料以及磨液注入到储料斗内,磨料用于与轮毂背腔表面进行摩擦打磨,磨液用于润滑冷却磨料并避免磨料摩擦过程中产生粉尘,保证工作环境的洁净度。

[0031]

本步骤之前还包括:选取外形为三角形的磨料,将清洗过的大小两种外形尺寸的磨料放入搅拌器内搅拌均匀后输入注料机构内。

[0032]

s40、储料斗内的磨料及磨液同时注入轮毂的背腔内。

[0033]

本步骤中储料斗内的磨料及磨液通过输料管输送至轮毂的背腔内。

[0034]

s50、电机电源开启。

[0035]

优选地,当轮毂背腔内的磨料及磨液注入达到轮毂体积的2/3时,电机电源开启。

[0036]

在电机电源开启之前,需要对电机进行选型,并设定动作运行参数,具体包括:选用功率为7.5kw,频率为50hz的电机,预设电机工作时长 3min,运行转速300r/min。

[0037]

本实施例中设置电机工作时的转速为300r/min,使得轮毂公转旋转及自转旋转的速度均为300r/min。

[0038]

s60、电机电源关闭,通过升降气缸将旋转压盖向上移动,脱离轮毂表面。

[0039]

本步骤中,当电机工作时长达到3min,电机电源自动掉电。本实施例中设置轮毂背腔打磨的时间为3min,在其他实施例中,电机每次的工作时长还可设置为1min、5min或者其他根据实际打磨工作的时间长度。打磨完毕后,电机掉电,升降气缸将旋转压盖脱离轮毂。

[0040]

s70、将加工后的轮毂由轮毂安装座上取下。

[0041]

电机断电,轮毂加工完毕后,通过工业机器人将轮毂卸下并运输至下一工位。

[0042]

本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本申请的方法及其核心思想。以上所述仅是本申请的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将申请的构思和技术方案直接应用于其它场合的,均应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1