一种定量浇铸溢流装置的制作方法

1.本实用新型涉及一种定量浇铸溢流装置。

背景技术:

2.在铸造工艺上要求金属溶液充型过程中要做到排气排渣及冒口补缩,而在浇注过程中首先进入铸型的金属溶液由于温度损失、金属氧化等因素造成气孔、渣孔、砂孔集中、失去补缩能力等铸造不良的风险极高,所以充型前端金属溶液一般通过气、冒口排出型腔。

3.目前的生产主要存在三个问题:一、为达到排出金属溶液,并保证冒口补缩能力的要求,砂型上箱高度必须足够高,从而导致砂型上箱透气性差,增加铸造不良的风险,也导致了操作人员的劳动量大及生产效率低;二、冒口浇铸液从浇铸口进入型腔,液体从气、冒口排出流到地面,存在高温金属溶液在生产区域随处流淌,将影响生产环境,易造成起火、烫伤等人身安全及生产安全事故,增加设备故障风险,且对溢流液的回收利用难度大;三、操作人员无法确认金属溶液溢流量,从而无法保证浇注过程的工艺稳定性,对浇铸流量均通过经验进行判断,导致多个产品的性能有一定的差别。

技术实现要素:

4.本实用新型的目的是克服上述缺陷,保证铸造件质量的同时,降低生产成本,提高生产效率,减少生产安全风险,使得浇注工艺标准化、可视化。

5.本实用新型采用以下技术方案:

6.一种定量浇铸溢流装置,包括杯座;

7.溢流通道,垂直方向贯穿所述杯座,设置于所述杯座的中心位置;溢流杯,位于所述杯座上,为所述溢流通道周围形成的环形凹槽,呈盆状结构;所述溢流杯的上方开口低于所述溢流通道的上开口;脱料口,设置于所述溢流杯的底部,贯通所述杯座。

8.本实用新型通过在铸型顶端的冒口位置增加溢流杯,一是解决了传统金属溶液冷却后收集难度大,减轻工程开箱清理的工作量,并将溢流的金属溶液收集回用,可以直接回炉重炼,减少生产浪费的同时,也使得生产安全化、洁净化;二是使得充型前端金属溶液通过溢流杯排出铸型,由于溢流通道具有一定的高度,相当于提高了冒口的高度,这就进一步提高了气、冒口的液体静压力,提升铸件的致密度,减少铸件缩松风险;由于溢流通道的高度增加了冒口的高度,所以可降低上箱高度,提高砂型透气性,减少工人造型劳动强度,提高造型效率,降低造型成本;三是可以通过观察金属溶液的溢流情况,通过工艺计算,设定金属溶液的溢流重量,从而设计适合铸造工艺的可定量的溢流杯,制定并执行浇注工序的操作标准,使得流程标准化、工艺可视化,解决传统通过经验判断导致的产品稳定性差的问题。

9.优选的,所述杯座由金属制成;所述杯座的内表面涂抹有耐火涂层,或附着覆膜砂;优点是金属制成的杯座可以重复使用,减少生产成本;另外利用金属杯座的自重,可以很好的与铸型顶部贴合而无需胶黏。

10.优选的,所述杯座由砂型制成,或由陶瓷制成,或由其他消耗性耐火材料制成;优点是产品轻,易取易得,且在后处理过程不增加操作人员的劳动强度。

11.优选的,所述溢流通道的下开口与上箱砂型的冒口大小形状相同。

12.优选的,所述溢流通道呈下小上大的漏斗状,优点一是铸造工艺上次有利于铸件的补缩;二是后期清理时,从溢流通道较小的下开口敲击,更容易将里面收集的铁水进行分离。

13.优选的,所述溢流杯呈下小上大的漏斗状,从脱料口敲击,更容易将溢流杯与收集的铁水分离。

14.本实用新型的有益效果为:将溢流的金属溶液收集,更好的进行回收,且解决了高温金属溶液在生产区域随处流淌,将影响生产环境,易造成起火、烫伤等人身安全及生产安全事故,增加设备故障风险的问题;由于溢流通道具有一定的高度,相当于提高了冒口的高度,这就进一步提高了气、冒口的液体静压力,提升铸件的致密度,减少铸件缩松风险;另外,也可降低上箱高度,提高砂型透气性,减少工人造型劳动强度,提高造型效率,降低造型成本;通过工艺计算,设定金属溶液的溢流重量,从而设计适合铸造工艺的可定量的溢流杯,通过观察溢流杯中金属溶液的充满情况,判断浇注过程的状态,使得浇注过程标准化、可视化。

附图说明

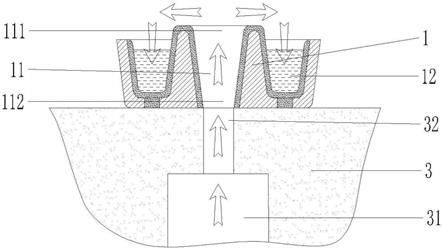

15.图1是本实用新型的示意图。

16.图2是本实用新型使用状态的示意图。

具体实施方式

17.为了使本实用新型的目的、技术方案更加清楚,以下结合附图及实施例,对本实用新型进行进一步说明:

18.如图1~图2所示的一种定量浇铸溢流装置,包括。

19.一种定量浇铸溢流装置,包括杯座1;溢流通道11,垂直方向贯穿所述杯座1,设置于所述杯座1的中心位置;溢流杯12,位于所述杯座1上,为所述溢流通道11周围形成的环形凹槽,呈盆状结构;所述溢流杯的上方开口121低于所述溢流通道的上开口111;脱料口122,设置于所述溢流杯12的底部,贯通所述杯座1。

20.优选的,所述杯座1由金属制成;所述杯座1的内表面涂抹有涂层2,所述涂层为耐火涂层或附着覆膜砂;优点是金属制成的杯座可以重复使用,减少生产成本;另外利用金属杯座的自重,可以很好的与铸型顶部贴合而无需胶黏。

21.优选的,所述杯座由砂型制成,或由陶瓷制成;优点是产品轻,易取易得,且在后处理过程不增加操作人员的劳动强度。

22.优选的,所述溢流通道的下开口112与上箱砂型的冒口32大小形状相同。

23.优选的,所述溢流通道1呈下小上大的漏斗状,优点一是铸造工艺上次有利于铸件的补缩;二是后期清理时,从溢流通道较小的下开口112敲击,更容易将里面收集的铁水进行分离。

24.优选的,所述溢流杯呈下小上大的漏斗状,从脱料口122敲击,更容易将溢流杯12

与收集的铁水分离。

25.本实用新型的使用过程为:下箱砂型(图中未示出)与上箱砂型3贴合,内部形成浇铸型腔31,浇铸液通过浇注口(图中未示出)注入,通过浇道(图中未示出)流入型腔31,并通过冒口32、溢流通道11溢出,进入溢流杯12中,通过工艺计算,设定金属溶液的溢流重量,从而设计适合铸造工艺的可定量的溢流杯,制定并执行浇注工序的操作标准,使得流程标准化、工艺可视化;前期可用砂型制成,或由陶瓷制成杯座,产品轻,易取易得,节省成本;定量后再用金属制作杯座,可回收重复使用,减少生产成本;浇铸完成后,冷却,并将杯座1倒置,敲击下开口112与脱料口122,使得内部的凝结后的浇铸液脱出。

26.本实用新型通过在铸型顶端的冒口位置增加溢流杯,一是解决了传统金属溶液冷却后收集难度大,减轻工程开箱清理的工作量,并将溢流的金属溶液收集回用,可以直接回炉重炼,减少生产浪费的同时,也使得生产安全化、洁净化;二是使得充型前端金属溶液通过溢流杯排出铸型,由于溢流通道具有一定的高度,相当于提高了冒口的高度,这就进一步提高了气、冒口的液体静压力,提升铸件的致密度,减少铸件缩松风险;由于溢流通道的高度增加了冒口的高度,所以可降低上箱高度,提高砂型透气性,减少工人造型劳动强度,提高造型效率,降低造型成本;三是可以通过观察金属溶液的溢流情况,通过工艺计算,设定金属溶液的溢流重量,从而设计适合铸造工艺的可定量的溢流杯,制定并执行浇注工序的操作标准,使得流程标准化、工艺可视化,解决传统通过经验判断导致的产品稳定性差的问题。

27.在实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.本实用新型所采用的上箱型腔、下箱型腔,浇注口,浇道、表面附着覆膜砂等部件或工艺均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

29.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1