一种涂层机的制作方法

1.本实用新型涉及涂层设备技术领域,尤其是指一种涂层机。

背景技术:

2.热丝cvd(hot filament cvd,简称hfcvd)方法具有成本低、设备简单、工艺稳定、适用于复杂形状及大面积沉积的优点,是最适用于金刚石薄膜涂层刀具产业化生产的方法,目前国内外hfcvd金刚石薄膜涂层复杂形状钻头和铣刀正在产业化过程中;在采用hfcvd方法对钻头或铣刀的刀刃部分进行金刚石薄膜沉积时,沉积区域(刀刃区域,基体)的表面温度数值、温度场及反应基团密度场分布均匀性对薄膜质量及均匀性有着很大的影响。用于沉积hfcvd金刚石薄膜的适宜的基体温度区间约为500

‑

1000℃,最适宜区间约为700

‑

900℃。

3.现有技术中的涂层设备结构设计不合理,至少存在以下问题:

4.1、通常真空罩底壁和上料装置较为靠近发热源,导致上料装置和真空罩底壁的工作温度过高,容易被高温烧损,使用寿命短,生产成本高,达不到生产的标准;

5.2、真空罩与上料装置装配,密封性不足,上料装置动作时真空罩会出现漏气的情况,影响刀具表面的薄膜沉积效果,良品率低;

6.3、刀具与热源之间的距离难以精确控制,导致刀具受热温度不够精确,出现沉积温度不均匀的问题,刀具刀刃不同位置的沉积温度必然存在差异,受热不均的刀具杂质沉积,导致刀柄出现黑化现象,良品率低。

技术实现要素:

7.本实用新型要解决的技术问题是提供一种涂层机,能够有效、快速地对液冷载台组件和真空罩底壁实现降温,使得液冷载台组件和真空罩能够长期处于高温环境下工作,还能够加强液冷载台组件与真空罩安装的密封性,实现沉积温度均匀,有效避免刀柄出现黑化现象,提高良品率。

8.为了解决上述技术问题,本实用新型采用如下技术方案:

9.一种涂层机,其包括真空罩、液冷载台组件、弹性密封件、真空罩底座冷盘以及热源组件,真空罩底座冷盘密封安装于真空罩的底壁,液冷载台组件滑动设置于真空罩底壁,真空罩底座冷盘用于对真空罩降温冷却,液冷载台组件和真空罩底座冷盘均为中空结构,冷却液导入液冷载台组件和真空罩底座冷盘内部以实现冷却,弹性密封件套设于液冷载台组件,液冷载台组件用于承载刀具并调整刀具与热源组件之间的距离,弹性密封件的一端与液冷载台组件密封安装,弹性密封件的另一端与真空罩底座冷盘密封安装。

10.进一步地,所述热源组件包括热丝网架、发热丝拉紧件、多个液冷电极棒以及均布于热丝网架的多个发热丝,多个液冷电极棒均设置于真空罩底壁,热丝网架位于真空罩内部并承载于多个液冷电极棒上,液冷电极棒与热丝网架电性连接,热丝网架与多个发热丝电性连接,液冷电极棒用于对发热丝供电,液冷电极棒为中空结构,冷却液导入液冷电极棒

内部以实现冷却,发热丝拉紧件固定安装于热丝网架,发热丝拉紧件用于拉紧多个发热丝,液冷载台组件位于热丝网架下方并用于承载刀具,发热丝用于对承载于液冷载台组件的刀具加热。

11.进一步地,所述液冷载台组件包括机架、液冷载台、进液空心管、出液空心支撑管、升降驱动结构和旋转驱动件,机架固定安装于真空罩底部,升降驱动结构安装于机架并与出液空心支撑管驱动连接,出液空心支撑管的上端突伸至真空罩内部并与液冷载台固定连接,出液空心支撑管的下端与旋转驱动件固定连接,出液空心支撑管滑动设置于真空罩底座冷盘,液冷载台内部设有液冷空腔,出液空心支撑管与液冷空腔连通,液冷空腔内转动安装有旋转导液盘,旋转驱动件的输出端与旋转导液盘连接,液冷空腔导入冷却液,旋转导液盘用于搅动液冷空腔内部的冷却液;所述旋转导液盘包括导液平板以及设置于导液平板的多个页片,多个页片沿导液平板的中心轴线呈环形阵列,导液平板转动安装于液冷空腔内,多个页片用于搅动液冷空腔内部的冷却液,导液平板设有导液中心孔和装配凸环体,装配凸环体与导液中心孔共轴设置;所述液冷载台包括液冷载台本体以及安装于液冷载台本体的承载上盖,承载上盖与液冷载台本体之间设有密封圈,刀具承载于承载上盖;所述进液空心管设置于出液空心支撑管内部,进液空心管的下端与旋转驱动件的输出端连接,进液空心管的上端突伸至液冷空腔内并与装配凸环体卡接,进液空心管与导液中心孔连通,旋转驱动件用于驱使进液空心管和旋转导液盘转动;所述旋转驱动件设有入液腔和出液腔,入液腔与进液空心管连通,出液腔与出液空心支撑管连通,冷却液依次流经入液腔、进液空心管、导液中心孔、液冷空腔、出液空心支撑管和出液腔。

12.进一步地,所述弹性密封件为弹性环状体,弹性密封件套设于出液空心支撑管的外侧,弹性密封件的一端与真空罩底壁密封连接,弹性密封件的另一端与旋转驱动件密封连接;液冷载台上移时,弹性密封件处于压缩状态;液冷载台下移时,弹性密封件处于扩张状态。

13.进一步地,所述升降驱动结构包括固定安装于机架的升降驱动本体以及与升降驱动本体驱动连接的承载架,承载架的一端滑动设置于机架,承载架的另一端与旋转驱动件固定安装,升降驱动本体经由承载架驱使旋转驱动件、出液空心支撑管和液冷载台的升降,机架上安装有相互平行设置的多个第一导向杆,多个第一导向杆分别穿过承载架,承载架沿着第一导向杆移动。

14.进一步地,所述真空罩底座冷盘包括密封安装于真空罩底部的冷盘本体以及设置于冷盘本体内部的冷盘空腔,冷盘空腔导入流动的冷却液,以用于冷却冷盘本体,液冷载台组件穿过冷盘本体并滑动设置于冷盘本体,所述冷盘本体固定安装有相互平行设置的多个第二导向杆,多个第二导向杆分别与液冷载台组件滑动连接。

15.进一步地,所述液冷电极棒包括绝缘套件、发热件固定部件、内芯管件、设置于真空罩内的液冷电极棒本体,以及均套设于液冷电极棒本体外侧的第一安装绝缘件和第二安装绝缘件,液冷电极棒本体内部设有第一流液通道,内芯管件安装于第一流液通道内,内芯管件设有第二流液通道,第一流液通道与第二流液通道连通,冷却液依次流经第一流液通道和第二流液通道,液冷电极棒本体接入电源电流,发热件固定部件安装于液冷电极棒本体的端部;所述发热件固定部件包括轴体以及与轴体一体设置的平板体,轴体包括分别设置于平板体两侧的上轴体和下轴体,上轴体螺纹连接有螺母件,螺母件与平板体之间设有

卡装凹槽,液冷电极棒本体设有轴体固定槽,下轴体安装于轴体固定槽内,平板体与液冷电极棒本体的端面抵触,热丝网架限位安装于卡装凹槽内;所述液冷电极棒本体一体设有装配环体,绝缘套件套装于装配环体外侧,液冷电极棒还包括,第一安装绝缘件与装配环体之间设有一密封圈,第一安装绝缘件和第二安装绝缘件分别设置于真空罩的内侧和外侧,第一安装绝缘件与真空罩底壁之间设有另一密封圈。

16.进一步地,所述热丝网架包括正极架杆和负极架杆,正极架杆的两端分别与两个液冷电极棒固定连接,负极架杆的两端分别与两个液冷电极棒固定连接,发热丝的一端固定于正极架杆,发热丝的另一端固定于正极架杆;所述正极架杆套设有多个正极绕丝定位部件,负极架杆套设有多个负极绕丝定位部件,相邻的两个正极绕丝定位部件之间设有正极绕丝间隙,相邻的两个负极绕丝定位部件之间设有负极绕丝间隙,发热丝的一端固定并限位于正极绕丝间隙,发热丝的一端固定并限位于负极绕丝间隙。

17.进一步地,所述发热丝拉紧件包括拉紧件架以及多个弹性部件,拉紧件架固定安装于热丝网架,多个弹性部件呈线性排列,多个弹性部件的一端分别固定于拉紧件架,多个弹性部件的另一端分别与多个发热丝连接。

18.进一步地,所述真空罩包括真空罩本体、设置于真空罩本体的抽气密封法兰、设置于真空罩本体内部的温度检测器以及转动安装于真空罩本体的密封挡门,温度检测器用于检测真空罩内部温度,真空罩本体和密封挡门均设有夹层液冷空腔,夹层液冷空腔导入冷却液以对真空罩冷却,抽气密封法兰设置有挡尘板,抽气密封法兰用于与外界的抽真空系统密封连接。

19.本实用新型的有益效果:

20.1、真空罩底座冷盘密封安装于真空罩的底壁,液冷载台组件和真空罩底座冷盘均为中空结构,液冷载台组件和真空罩底座冷盘内部导入流动的冷却液,能够有效、快速地对液冷载台组件和真空罩底座冷盘实现降温,使得液冷载台组件和真空罩能够长期处于高温环境下工作,延长液冷载台组件和真空罩的使用寿命,降低生产成本;

21.2、弹性密封件内部也抽气形成真空环境,弹性密封件的一端是固定并密封设置于液冷载台组件,相对于液冷载台组件弹性密封件是不需要动作的,弹性密封件的另一端固定并密封设置于真空罩底座冷盘,相对于真空罩底座冷盘弹性密封件也是不需要动作的,弹性密封件通过自身的弹性以适应液冷载台组件的上下动作,因此可以大大加强液冷载台组件与真空罩安装的密封性,有效避免真空罩漏气,刀具表面的薄膜沉积效果好;

22.3、刀具放置于热源组件下方的液冷载台组件上,并调节液冷载台组件的升降,以控制精准刀具与热源组件之间的高度,以使得刀具处于最佳的沉积反应温度,使得发热均匀,刀具刀刃不同位置的沉积温度保持一致,刀具刀刃受热均匀,避免刀柄出现黑化现象,大大提高良品率。

附图说明

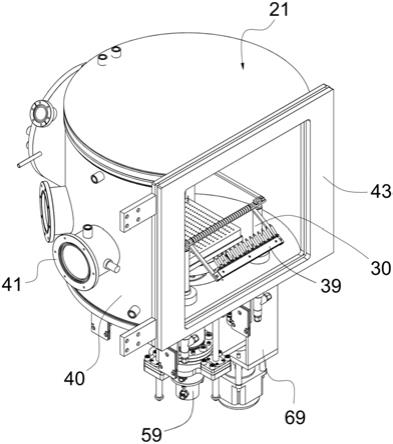

23.图1为本实用新型的立体结构示意图。

24.图2为本实用新型隐藏真空罩和热源组件的结构示意图。

25.图3为本实用新型隐藏真空罩和热源组件的剖面结构示意图。

26.图4为本实用新型的旋转导液盘的结构示意图。

27.图5为本实用新型隐藏液冷载台组件、弹性密封件和真空罩底座冷盘的结构示意图。

28.图6为本实用新型的热源组件的结构示意图。

29.图7为本实用新型的真空罩和热源组件的结构示意图。

30.图8为本实用新型的液冷电极棒的立体结构示意图。

31.图9为本实用新型的液冷电极棒的剖面结构示意图。

32.图10为本实用新型的真空罩、液冷电极棒和正极架杆的剖面结构示意图。

33.图11为图10中a部分的局部放大结构示意图。

具体实施方式

34.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

35.如图1至图11所示,本实用新型提供的一种涂层机,其包括真空罩21、液冷载台组件65、弹性密封件66、真空罩底座冷盘67以及热源组件28,真空罩底座冷盘67密封安装于真空罩21的底壁,液冷载台组件65滑动设置于真空罩21底壁,真空罩底座冷盘67用于对真空罩21降温冷却,液冷载台组件65和真空罩底座冷盘67均为中空结构,冷却液导入液冷载台组件65和真空罩底座冷盘67内部以实现冷却,弹性密封件66套设于液冷载台组件65,液冷载台组件65用于承载刀具并调整刀具与热源组件28之间的距离,弹性密封件66的一端与液冷载台组件65密封安装,弹性密封件66的另一端与真空罩底座冷盘67密封安装。弹性密封件66选用弹性材料制成。

36.实际运用中,真空罩底座冷盘67密封安装于真空罩21的底壁,液冷载台组件65和真空罩底座冷盘67均为中空结构,液冷载台组件65和真空罩底座冷盘67内部导入流动的冷却液,能够有效、快速地对液冷载台组件65和真空罩底座冷盘67实现降温,使得液冷载台组件65和真空罩21能够长期处于高温环境下工作,延长液冷载台组件65和真空罩21的使用寿命,降低生产成本。弹性密封件66内部也抽气形成真空环境,弹性密封件66的一端是固定并密封设置于液冷载台组件66,相对于液冷载台组件65弹性密封件66是不需要动作的,弹性密封件66的另一端固定并密封设置于真空罩底座冷盘67,相对于真空罩底座冷盘67弹性密封件66也是不需要动作的,弹性密封件66通过自身的弹性以适应液冷载台组件65的上下动作,因此可以大大加强液冷载台组件65与真空罩21安装的密封性,有效避免真空罩21漏气,使得刀具表面的薄膜沉积效果好。刀具放置于热源组件28下方的液冷载台组件65上,并调节液冷载台组件65的升降,以控制精准刀具与热源组件28之间的高度,以使得刀具处于最佳的沉积反应温度,使得发热均匀,刀具刀刃不同位置的沉积温度保持一致,刀具刀刃受热均匀,避免刀柄出现黑化现象,大大提高良品率。

37.所述热源组件28包括热丝网架31、发热丝拉紧件39、多个液冷电极棒30以及均布于热丝网架31的多个发热丝32,多个液冷电极棒30均设置于真空罩21底壁,热丝网架31位于真空罩21内部并承载于多个液冷电极棒30上,液冷电极棒30与热丝网架31电性连接,热丝网架31与多个发热丝32电性连接,液冷电极棒30用于对发热丝32供电,液冷电极棒30为中空结构,冷却液导入液冷电极棒30内部以实现冷却,发热丝拉紧件39固定安装于热丝网架31,发热丝拉紧件39用于拉紧多个发热丝32,液冷载台组件65位于热丝网架31下方并用

于承载刀具,发热丝32用于对承载于液冷载台组件65的刀具加热。

38.本实施例中,所述液冷载台组件65包括机架68、液冷载台50、出液空心支撑管58、升降驱动结构69和旋转驱动件59,机架68固定安装于真空罩21底部,升降驱动结构69安装于机架68并与出液空心支撑管58驱动连接,出液空心支撑管58的上端突伸至真空罩21内部并与液冷载台50固定连接,出液空心支撑管58的下端与旋转驱动件59固定连接,出液空心支撑管58滑动设置于真空罩底座冷盘67,液冷载台50内部设有液冷空腔52,出液空心支撑管58与液冷空腔52连通,液冷空腔52内转动安装有旋转导液盘51,旋转驱动件59的输出端与旋转导液盘51连接,液冷空腔52导入冷却液,旋转导液盘51用于搅动液冷空腔52内部的冷却液。

39.实际运用中,刀具放置于液冷载台50上,真空罩21内部抽真空并加热,升降驱动结构69用于精准地驱动控制液冷载台50沿竖直方向的位移,严格控制刀具与发热源的距离,使得刀具表面处于最佳的沉积温度,液冷空腔52导入流动的冷却液,旋转导液盘51持续转动,均匀地搅动液冷空腔52内部的冷却液,旋转导液盘51的设计能够有效、快速地对液冷载台50实现降温,使得液冷载台50能够长期处于高温环境下工作,避免液冷载台烧损,延长使用寿命,降低生产成本。

40.本实施例中,所述弹性密封件66为弹性环状体,弹性密封件66套设于出液空心支撑管58的外侧,弹性密封件66的一端与真空罩21底壁密封连接,弹性密封件66的另一端与旋转驱动件59密封连接;液冷载台50上移时,弹性密封件66处于压缩状态;液冷载台50下移时,弹性密封件66处于扩张状态。

41.实际运用中,出液空心支撑管58滑动设置于真空罩21底壁,液空心支撑管58与真空罩底座冷盘67的连接处会留有安装孔,液空心支撑管58位于安装孔上下移动的动作过程中会出现漏气的情况,由于弹性密封件66内部也抽气形成真空环境,弹性密封件66的一端是固定并密封设置于真空罩底座冷盘67,相对于真空罩底座冷盘67弹性密封件66是不需要动作的,弹性密封件66的另一端固定并密封设置于旋转驱动件59,相对于旋转驱动件59弹性密封件66也是不需要动作的,弹性密封件66通过自身的弹性以适应出液空心支撑管58的上下动作,因此可以大大加强液冷载台组件65与真空罩21安装的密封性,刀具表面的薄膜沉积效果好。

42.本实施例中,所述旋转导液盘51包括导液平板53以及设置于导液平板53的多个页片54,多个页片54沿导液平板53的中心轴线呈环形阵列,导液平板53转动安装于液冷空腔52内,多个页片54用于搅动液冷空腔52内部的冷却液,导液平板53设有导液中心孔55和装配凸环体56,装配凸环体56与导液中心孔55共轴设置。

43.实际运用中,刀具沉积加热时,放置于液冷载台50上,液冷空腔52导入流动的冷却液,旋转导液盘51持续转动,均匀地搅动液冷空腔52内部的冷却液,页片54为片状结构,页片54的面板高度与液冷空腔52的高度相匹配,使得页片54能够充分驱动冷却液流动,使得液冷载台50均匀、快速降温,旋转导液盘51的设计能够有效、快速地对液冷载台50实现降温,使得液冷载台50能够长期处于高温环境下工作,避免液冷载台烧损,延长使用寿命,降低生产成本。旋转导液盘51可为一体成型结构,导液中心孔55用于导入流动的冷却液。

44.本实施例中,所述液冷载台组件65还包括进液空心管57,进液空心管57设置于出液空心支撑管58内部,进液空心管57的下端与旋转驱动件59的输出端连接,进液空心管57

的上端突伸至液冷空腔52内并与装配凸环体56卡接,进液空心管57与导液中心孔55连通,旋转驱动件59用于驱使进液空心管57和旋转导液盘51转动。具体的,进液空心管57用于导入冷却液的同时,还用于驱使旋转导液盘51持续转动,进液空心管57经由装配凸环体56与导液平板53驱动连接,结构设计合理,旋转导液盘51能够有效、均匀、快速地对液冷载台50实现降温,使得液冷载台50能够长期处于高温环境下工作,避免液冷载台50烧损,延长使用寿命,降低生产成本。

45.本实施例中,所述旋转驱动件59设有入液腔60和出液腔61,入液腔60与进液空心管57连通,出液腔61与出液空心支撑管58连通,冷却液依次流经入液腔60、进液空心管57、导液中心孔55、液冷空腔52、出液空心支撑管58和出液腔61。具体的,由于通过液冷空腔52的冷却液吸收了热量,因此出液腔61的冷却液温度高于入液腔60的冷却液温度,入液腔60和出液腔61热间隔设置,保证入液腔60的冷却液的冷却效果,能够有效、均匀、快速地对液冷载台实现降温。

46.本实施例中,所述升降驱动结构69包括固定安装于机架68的升降驱动本体70以及与升降驱动本体70驱动连接的承载架71,承载架71的一端滑动设置于机架68,承载架71的另一端与旋转驱动件59固定安装,升降驱动本体70经由承载架71驱使旋转驱动件59、出液空心支撑管58和液冷载台50的升降,机架68上安装有相互平行设置的多个第一导向杆72,多个第一导向杆72分别穿过承载架71,承载架71沿着第一导向杆72移动。具体的,升降驱动本体70可以选用丝杆驱动,丝杆驱动具有高精度的特点,能够精准控制液冷载台50的上下移动路程,使得刀具的行程可控,严格控制刀具与发热源的距离,使得刀具表面处于最佳的沉积温度,刀具表面的薄膜沉积效果好;第一导向杆72对承载架71具有导向作用,使得承载架71准确地沿预设路径移动,进一步使得液冷载台50的位移精准,多个刀具表面能够均匀受热,涂层效果好,良品率高。

47.本实施例中,所述液冷载台50包括液冷载台本体63以及安装于液冷载台本体63的承载上盖64,承载上盖64与液冷载台本体63之间设有密封圈25,刀具承载于承载上盖64。具体的,密封圈25能够防止液冷空腔52内的冷却液外溢,加强液冷载台50的密封性,防止冷却液浪费。

48.本实施例中,所述真空罩底座冷盘67包括密封安装于真空罩21底部的冷盘本体73以及设置于冷盘本体73内部的冷盘空腔74,冷盘空腔74导入流动的冷却液,以用于冷却冷盘本体73,液冷载台组件65穿过冷盘本体73并滑动设置于冷盘本体73。具体地,冷盘本体73设置于真空罩21底部,并对冷盘空腔74导入流动的冷却液,可有效保护真空罩21,当真空罩底座冷盘67使用尽,可更换新的真空罩底座冷盘67,可节省维护成本;冷盘空腔74呈扁状,可以加大冷却面积,实现快速冷却,冷却效果好。

49.本实施例中,所述冷盘本体73固定安装有相互平行设置的多个第二导向杆75,多个第二导向杆75分别与液冷载台组件65的承载架71滑动连接。具体的,第二导向杆75和第一导向杆72对承载架71均具有导向作用,使得冷盘本体73、承载架71、出液空心支撑管58和液冷载台50的中心轴线相互平行设置,承载架71水平地、准确地沿预设路径移动,进一步使得液冷载台50的位移精准,多个刀具表面能够均匀受热,涂层效果好,良品率高。

50.本实施例中,所述液冷电极棒30包括设置于真空罩21内的液冷电极棒本体01、发热件固定部件02和内芯管件03,液冷电极棒本体01内部设有第一流液通道04,内芯管件03

安装于第一流液通道04内,内芯管件03设有第二流液通道05,第一流液通道04与第二流液通道05连通,冷却液依次流经第一流液通道04和第二流液通道05,液冷电极棒本体01接入电源电流,发热件固定部件02安装于液冷电极棒本体01的端部。具体地,电极棒本体01安装于真空装置21的底壁,冷却液导入第一流液通道04,使得冷却液深入电极棒本体01内部,再由第二流液通道05流出,流动的冷却液对电极棒本体01深入冷却,能够加速冷却,冷却效果好,有效避免电极棒烧坏,延长电极棒的使用寿命。发热件固定部件02安装于电极棒本体01的上端,发热件通过发热件固定部件02与电极棒本体01连接,使得电极棒本体01与发热件合理连接,实现稳定供电和均匀发热。

51.本实施例中,所述发热件固定部件02包括轴体12以及与轴体12一体设置的平板体13,轴体12包括分别设置于平板体13两侧的上轴体14和下轴体15,上轴体14螺纹连接有螺母件26,螺母件26与平板体13之间设有卡装凹槽16,液冷电极棒本体01设有轴体固定槽17,下轴体15安装于轴体固定槽17内,平板体13与液冷电极棒本体01的端面抵触,热丝网架31限位安装于卡装凹槽16内。具体地,热丝网架31设置在卡装凹槽16内,螺母件26用于将热丝网架31锁固于卡装凹槽16内,卡装凹槽16的宽度可根据热丝网架31的具体宽度调节,轴体12为一体成型结构,热丝网架31、轴体12和液冷电极棒本体01接触良好,导入电源电流更加稳定,实现稳定供电和均匀发热。

52.本实施例中,所述液冷电极棒30还包括绝缘套件18,液冷电极棒本体01一体设有装配环体22,绝缘套件18套装于装配环体22外侧。绝缘套件18用于将真空罩21内部的其它零件与液冷电极棒本体01绝缘,防止其它零件误触高压电源导致损坏。

53.本实施例中,所述液冷电极棒30还包括均套设于液冷电极棒本体01外侧的第一安装绝缘件23和第二安装绝缘件24,第一安装绝缘件23与装配环体22之间设有一密封圈25,第一安装绝缘件23和第二安装绝缘件24分别设置于真空罩21的内侧和外侧,第一安装绝缘件23与真空罩21底壁之间设有另一密封圈25。具体地,第一安装绝缘件23和第二安装绝缘件24用于将液冷电极棒本体01与真空罩21绝缘安装,防止液冷电极棒本体01与真空罩21直接接触而导致发生漏电,消除安全隐患。

54.本实施例中,所述热丝网架31包括正极架杆33和负极架杆34,正极架杆33的两端分别与两个液冷电极棒30固定连接,负极架杆34的两端分别与两个液冷电极棒30固定连接,发热丝32的一端固定于正极架杆33,发热丝32的另一端固定于正极架杆33。具体地,正极架杆33接正极,负极架杆34接负极,使得发热丝32导通并发热。

55.本实施例中,所述正极架杆33套设有多个正极绕丝定位部件35,负极架杆34套设有多个负极绕丝定位部件36,相邻的两个正极绕丝定位部件35之间设有正极绕丝间隙37,相邻的两个负极绕丝定位部件36之间设有负极绕丝间隙38,发热丝32的一端固定并限位于正极绕丝间隙37,发热丝32的一端固定并限位于负极绕丝间隙38。具体地,通过严格控制多个负极绕丝定位部件36之间的距离和多个正极绕丝定位部件35之间的距离,使得多个发热丝32严格均匀排布,因为发热丝32的均匀排布决定了复杂形状金刚石薄膜涂层刀具批量制备过程中,刀具刀刃不同位置表面基体温度严格保持一致,保证刀具不同位置和批量刀具之间金刚石薄膜沉积厚度及质量的均匀性,有效避免刀柄出现黑化现象,大大提高良品率。

56.本实施例中,所述发热丝拉紧件39包括拉紧件架46以及多个弹性部件47,拉紧件架46固定安装于热丝网架31,多个弹性部件47呈线性排列,多个弹性部件47的一端分别固

定于拉紧件架46,多个弹性部件47的另一端分别与多个发热丝32连接,弹性部件47的拉力方向与热丝网架31所在平面交叉设置。具体地,弹性部件47与热丝网架31所在平面的交叉角度调整至最优角度,有效且省力地拉紧发热丝32。优选地,弹性部件47选用耐高温的弹簧;通过弹性部件47对发热丝32进行拉紧,控制多个发热丝32的张紧度保持一致,防止发热丝32松动,实现沉积温度均匀,使得发热均匀,刀具刀刃不同位置的沉积温度保持一致,刀具刀刃受热均匀,避免刀柄出现黑化现象,大大提高良品率。

57.本实施例中,所述真空罩21包括真空罩本体40、设置于真空罩本体40的抽气密封法兰41、设置于真空罩本体40内部的温度检测器42以及转动安装于真空罩本体40的密封挡门43,温度检测器42用于检测真空罩21内部温度,真空罩本体40和密封挡门43均设有夹层液冷空腔44,夹层液冷空腔44导入冷却液以对真空罩21冷却,抽气密封法兰41设置有挡尘板45,抽气密封法兰41用于与外界的抽真空系统密封连接。具体的,温度检测器42用于实时监控沉积温度;夹层液冷空腔44导入流动的冷却液,防止真空罩21高温烧损,延长使用寿命,降低生产成本;挡尘板45用于防尘,提高刀具涂层的良品率。

58.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

59.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1