一种用于失蜡铸造的铸件震动脱壳装置的制作方法

1.本实用新型涉及失蜡铸造件脱壳装置技术领域,具体是一种用于失蜡铸造的铸件震动脱壳装置。

背景技术:

2.失蜡法是一种青铜等金属器物的精密铸造方法。做法是,用蜂蜡做成铸件的模型,再用别的耐火材料填充泥芯和敷成外范。加热烘烤后,蜡模全部熔化流失,使整个铸件模型变成空心壳。再往内浇灌熔液,待浇灌的溶液凝固成型后,将其表面的空心壳进行去除,便可得到器物。

3.但是现有的对于器物表面的空心壳进行脱壳时,是通过人工使用工具进行捶打脱壳,增加了工作人员的劳动强度,同时降低了工作效率。因此,本领域技术人员提供了一种用于失蜡铸造的铸件震动脱壳装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种用于失蜡铸造的铸件震动脱壳装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种用于失蜡铸造的铸件震动脱壳装置,包括箱体,所述箱体的顶部设有箱盖,所述箱盖的内部设有限位防护装置,所述箱体的内部设有弹性网片,所述弹性网片的表面固定设有防护硅胶垫,所述弹性网片的两端均通过安装板与所述箱体的内壁固定连接,所述箱体的底部与漏斗罩相连通,所述弹性网片的下方且位于所述漏斗罩的内部设有撞击装置,所述漏斗罩远离所述箱体的一端与收纳箱相连通;

6.所述撞击装置包括与所述漏斗罩内壁固定连接的支撑杆,所述支撑杆的另一端固定设有竖板,所述竖板远离所述支撑杆的一侧两端均固定设有套筒,所述套筒的内部均设有撞击杆,所述撞击杆的一端均与斜槽的侧壁固定连接,所述斜槽的内部设有l型转杆,所述l型转杆远离所述斜槽的一端与电机的输出端连接,所述电机的一侧固定设于所述竖板的侧壁上,所述弹性网片的下方一侧且位于所述撞击杆的一端固定设有撞击板。

7.作为本实用新型更进一步的方案:所述限位防护装置包括开设于所述箱盖内部的凸型槽,所述凸型槽的内部设有限位板,所述限位板的一侧通过第一弹簧与所述凸型槽的内壁固定连接,所述限位板的一侧固定设有固定杆,所述固定杆的一端贯穿所述箱盖且向所述凸型槽的外部延伸与挡板固定连接,所述挡板的另一侧固定设有减震凸块。

8.作为本实用新型更进一步的方案:所述箱体的内壁上固定设有减震板,所述箱盖与所述箱体的顶部侧壁之间通过锁紧螺栓螺纹连接。

9.作为本实用新型更进一步的方案:所述箱体的底部与所述漏斗罩的连通处设有斜面,所述斜面上固定设有第二弹簧,所述第二弹簧的另一端与所述弹性网片固定连接。

10.作为本实用新型更进一步的方案:所述箱体的前侧开设有观察口,所述观察口上

设有透明防护玻璃。

11.作为本实用新型更进一步的方案:所述收纳箱的内部设有抽拉盒,所述抽拉盒的一端贯穿所述收纳箱且向所述抽拉盒的外部延伸与手柄固定连接。

12.与现有技术相比,本实用新型的有益效果是:该装置结构简单,避免了人工敲击脱壳,有效的降低了工人员的劳动强度,提高了铸件脱壳的工作效率,同时限位防护装置与铸件进行接触,实现对于铸件的限位作用,同时避免了铸件与箱盖顶部的撞击,增加了使用的方便性,收纳箱内部的抽拉盒方便对震动过程中击碎掉落的壳体碎渣进行收集,避免对周围的环境造成影响。

附图说明

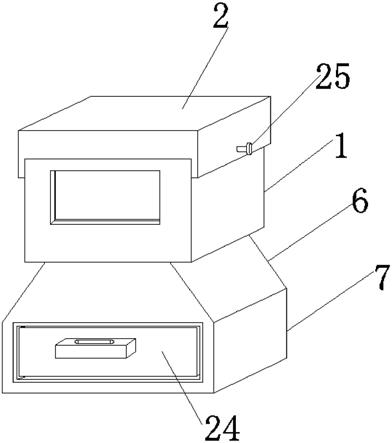

13.图1为一种用于失蜡铸造的铸件震动脱壳装置的结构示意图;

14.图2为一种用于失蜡铸造的铸件震动脱壳装置的剖视图;

15.图3为一种用于失蜡铸造的铸件震动脱壳装置中撞击装置的结构示意图;

16.图4为一种用于失蜡铸造的铸件震动脱壳装置中限位防护装置的结构示意图。

17.图中:1、箱体;2、箱盖;3、弹性网片;4、防护硅胶垫;5、安装板;6、漏斗罩;7、收纳箱;8、支撑杆;9、竖板;10、套筒;11、撞击杆;12、斜槽;13、l型转杆;14、电机;15、撞击板;16、凸型槽;17、限位板;18、固定杆;19、挡板;20、减震凸块;21、第一弹簧;22、减震板;23、第二弹簧;24、抽拉盒;25、锁紧螺栓。

具体实施方式

18.请参阅图1

‑

4,本实用新型实施例中,一种用于失蜡铸造的铸件震动脱壳装置,包括箱体1,箱体1的顶部设有箱盖2,能够对震动过程中铸件起到限位的作用,避免铸件弹出,箱盖2的内部设有限位防护装置,箱体1的内部设有弹性网片3,弹性网片3的表面固定设有防护硅胶垫4,避免铸件与弹性网片3之间造成磨损,大大增加了震动过程中的安全性,弹性网片3的两端均通过安装板5与箱体1的内壁固定连接,箱体1的底部与漏斗罩6相连通,方便对震动掉落的碎渣进行排出,弹性网片3的下方且位于漏斗罩6的内部设有撞击装置,漏斗罩6远离箱体1的一端与收纳箱7相连通;

19.撞击装置包括与漏斗罩6内壁固定连接的支撑杆8,能够对竖板9起到支撑的作用,支撑杆8的另一端固定设有竖板9,方便对套筒10和电机14起到固定作用,竖板9远离支撑杆8的一侧两端均固定设有套筒10,能够对撞击杆11起到限位的作用,增加升降过程中的稳定性,套筒10的内部均设有撞击杆11,方便带动撞击板15与弹性网片3之间进行碰撞,撞击杆11的一端均与斜槽12的侧壁固定连接,斜槽12的内部设有l型转杆13,l型转杆13远离斜槽12的一端与电机14的输出端连接,电机14的一侧固定设于竖板9的侧壁上,电机14的转动,能够带动l型转杆13的转动,l型转杆13转动将会推动斜槽12的运动,从而带动斜槽12两侧的撞击杆11进行运动,从而实现带动撞击板15的运动,实现对于弹性网片3的撞击,弹性网片3的下方一侧且位于撞击杆11的一端固定设有撞击板15。

20.在图2和图4:限位防护装置包括开设于箱盖2内部的凸型槽16,凸型槽16的内部设有限位板17,限位板17的一侧通过第一弹簧21与凸型槽16的内壁固定连接,限位板17的一侧固定设有固定杆18,固定杆18的一端贯穿箱盖2且向凸型槽16的外部延伸与挡板19固定

连接,挡板19的另一侧固定设有减震凸块20,限位防护装置能够避免铸件与箱盖2顶部进行直接的撞击,同时能够在铸件进行上下震动的过程中与挡板19进行撞击,使壳体在撞击力的作用下掉路,减震凸块20避免铸件与挡板之间的直接撞击。

21.在图1、图2和图4:箱体1的内壁上固定设有减震板22,避免铸件与箱体1内壁之间发生装置,箱盖2与箱体1的顶部侧壁之间通过锁紧螺栓25螺纹连接,能够对箱盖2起到固定的作用。

22.在图1:箱体1的底部与漏斗罩6的连通处设有斜面,斜面上固定设有第二弹簧23,第二弹簧23的另一端与弹性网片3固定连接,能够在弹性网片3被撞击弹起后,第二弹簧23能够将其进行拉回复位。

23.在图1:箱体1的前侧开设有观察口,观察口上设有透明防护玻璃,方便工作人员对于箱体1内部的铸件震动过程进行观察。

24.在图1和图2:收纳箱7的内部设有抽拉盒24,抽拉盒24的一端贯穿收纳箱7且向抽拉盒24的外部延伸与手柄固定连接,方便对掉落的泥心外壳碎渣进行收集。

25.本实用新型的工作原理是:首先将待脱壳的铸件放入到箱体1部的弹性网片3上,然后将箱盖2盖住并且通过锁紧螺栓25将其与箱体1进行固定,此时箱盖2上限位防护装置与铸件之间进行接触,从而实现对于进行限位的作用,同时避免了铸件与箱盖2顶部的撞击,然后启动电机14,电机14的转动,能够带动l型转杆13的转动,l型转杆13转动将会推动斜槽12的运动,从而带动斜槽12两侧的撞击杆11进行运动,从而实现带动撞击板15的运动,实现对于弹性网片3的下侧进行撞击,将会造成铸件在弹性网片3上的震动,震动的过程将会把铸件表面的壳体震碎掉落,实现震动脱壳的作用,该装置结构简单,避免了人工敲击脱壳,有效的降低了工人员的劳动强度,提高了铸件脱壳的工作效率,增加了使用的方便性。

26.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1