一种加工中心快速装夹板的制作方法

1.本实用新型涉及一种加工中心快速装夹板。

背景技术:

2.熔喷模具喷丝板,背面加工以及正面加工中心加工,工件规格长*宽*高(1864*210*63.5),工件变形量大,传统的压板固定装夹,拆装很浪费工时,找正和校平工件做重复工作,占用大量时间。

技术实现要素:

3.为解决上述问题,本实用提供一种加工中心快速装夹板,防止工件变形,用销钉定位,不用找正,正反面加工可重复使用,提升效率缩短加工时间的加工中心快速装夹板。

4.本实用新型所述的一种加工中心快速装夹板,其特征在于:包括夹板本体,所述夹板本体的底部设有用于装夹在加工中心工作台表面的装夹底面,顶部设有用于装夹熔喷模喷丝板的固定平面,并且所述装夹底面与所述固定平面平行;所述固定平面上设有若干螺纹孔和定位销孔,其中所述螺纹孔分为两列,并沿固定平面的长度方向排布,且每个所述螺纹孔均可对应一个熔喷模喷丝板的过孔,用于实现熔喷模喷丝板与固定平面的紧密接触;所述定位销孔设置于固定平面沿长度方向的两端部,并与熔喷模喷丝板端部的过孔或沉头孔位置对应,用于实现熔喷模喷丝板的定位。

5.优选的,所述定位销孔共四个,且两两为一组对称设置于固定平面的两端部,且保持定位销孔与同列的螺纹孔同轴。

6.优选的,所述定位销孔相对的孔位置度控制在0.01内。

7.优选的,所述夹板本体的侧面设有插孔。

8.优选的,所述定位销孔配装的是的销钉,所述螺纹孔配装的是m16螺栓。

9.一种加工中心快速装夹板的应用方法,其特征在于,包括以下步骤:

10.1)将加工中心快速装夹板本体装夹在加工中心工作台上;

11.2)首次装夹加工中心快速装夹板时,需要拉直找正定位加工中心快速装夹板,将xyz的坐标值录入加工中心机台中;

12.3)将熔喷模喷丝板铺设在固定平面上,并将熔喷模喷丝板的过孔以及沉头孔与夹具本体相应的螺纹孔以及定位销孔对应好,然后插入4个的销钉到相应的定位销孔里;

13.4)在螺纹孔处安装m16的螺栓,8

‑

10个即可;

14.5)微调m16螺栓,保证0.02的塞尺片无法塞进工件和装夹板的缝隙中;

15.6)启动程序正常的加工即可。

16.本实用新型的有益效果是:

17.(1)快速装夹工件,安装方便,操作人员只需将喷丝板装到加工中心快速装夹板上,插入4个的销钉,m16的螺丝固定,调整螺丝的松紧度,用塞尺片检查喷丝板是否

与工装板完全接触即可。

18.(2)缩短拆、装的工时,传统的用压板装夹,至少要安装8个压板,还需拉直,找正,定位喷丝板。现通过改进,装夹,找正,提升效率缩短加工时间,拆卸整个过程可以从原来的1.2小时缩短到0.2小时;

19.(3)防止工件变形:采用螺栓紧固方式替代传统的压板;

20.(4)用销钉定位,不用找正;

21.(5)正反面加工可重复使用;

22.(6)增加工件z轴轴向高度。

附图说明

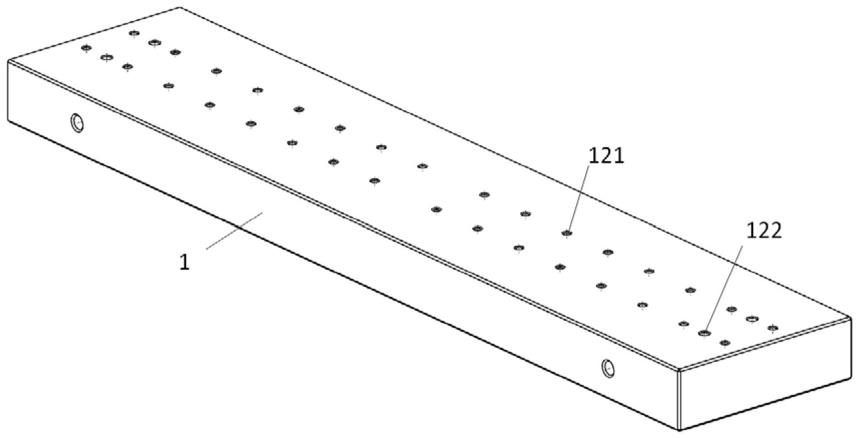

23.图1是加工中心快速装夹板本体示意图;

24.图2是加工中心快速装夹板本体剖视图;

25.图3是熔喷模具喷丝板示意图;

26.图4是熔喷模具喷丝板部视图;

27.图5是加工正面过程的结构示意图;

28.图6是加工正面过程的部视图;

29.图7是加工反面过程的结构示意图;

30.图8是加工反面过程的部视图。

具体实施方式

31.下面结合附图进一步说明本实用新型。

32.参照附图:

33.实施例1本实用新型所述的一种加工中心快速装夹板,包括夹板本体1,所述夹板本体1的底部设有用于装夹在加工中心工作台表面的装夹底面11,顶部设有用于装夹熔喷模喷丝板的固定平面12,并且所述装夹底面11与所述固定平面12平行;所述固定平面12上设有若干螺纹孔121和定位销孔122,其中所述螺纹孔121分为两列,并沿固定平面12的长度方向排布,且每个所述螺纹孔121均可对应一个熔喷模喷丝板的过孔,所述螺纹孔121处螺接相应螺栓123,用于实现熔喷模喷丝板与固定平面的紧密接触;所述定位销孔设置于固定平面沿长度方向的两端部,并与熔喷模喷丝板2端部的过孔或沉头孔位置对应,所述定位销孔处配装销钉124,用于实现熔喷模喷丝板的定位。

34.优选的,所述定位销孔122共四个,且两两为一组对称设置于固定平面的两端部,且保持定位销孔与同列的螺纹孔同轴。

35.优选的,所述定位销孔122相对的孔位置度控制在0.01内。

36.优选的,所述夹板本体1的侧面设有插孔。

37.优选的,所述定位销孔122配装的是的销钉124,所述螺纹孔121配装的是m16螺栓。

38.所述螺纹孔121等距排布,并且其数量少于或等于熔喷模喷丝板的过孔的数量。

39.实施例2本实用新型所述的一种加工中心快速装夹板,包括夹板本体1,所述夹板本体为一长方体板状结构,是采用在传统的装夹方式上进行升级,熔喷模喷丝板上有较多

的的过孔以及沉头孔,完全的将这些过孔以及沉头孔利用起来,在快速装夹板上设计成等间距的螺纹孔以及定位销孔,再将压板换成螺栓,利用螺栓锁紧,销钉定位。

40.所述夹板本体采用尺寸规格长*宽*高(1900*400*120)的p20预硬钢材制作,本身材料具有一定的硬度,提高装夹板本体的耐磨性,而又方便装夹板的加工。

41.所述夹板本体为一块矩形基板,其表面设计了4个用于快速找正及定位的的定位销孔和若干m16的螺丝孔,利用两点形成一条直线的原理,用4个销钉与熔喷模喷丝板进行定位,只要夹板本体第一次找正位置,熔喷模喷丝板不从加工中心上拆下来,后面加工的喷丝板均不用重新找正。

42.所述夹板本体上设计了若干个可与m16螺栓螺接的螺纹孔,用于固定熔喷模喷丝板,传统的搭压板固定装夹,至少需拾8个压板,现在只需要将8个压板换成8个m16的螺栓,即可锁牢喷丝板。

43.所述夹板本体上必须保证平面度0.015以内,上下两平面需平面磨床加工来保证平面度,装夹板本体控制在0.015的平面度,使得若干m16的螺栓锁紧喷丝板后,喷丝板能够与装夹板紧密的接触。

44.所述夹板本体上设有4个的定位销孔,相对的孔位置度需控制在0.01以内,需加工中心高速铣精加工出来,这样插入4个销钉后,喷丝板与装夹板的位置统一,重复定位精度0.01。

45.所述夹板本体的厚度设计成120mm,还起到一个可以将工件垫高的作用,因为加工中心的主轴离工件距离越短,加工出来的精度越高。

46.所述夹板本体上设计的螺纹孔与定位销孔的位置参照熔喷模喷丝板的位置,喷丝板在正反面镜像后,也同样可以安装上去,不会挫位,这样加工正面和反正只需要一台机投入一块装夹板,同样减少了装夹板的制造成本,也减少了因加工正反面需要更换装夹板而引起的装夹时间。

47.实施例3本实施例所述的一种加工中心快速装夹板的应用方法,包括以下步骤:

48.1)将加工中心快速装夹板本体装夹在加工中心工作台3上;

49.2)首次装夹加工中心快速装夹板时,需要拉直找正定位加工中心快速装夹板,将xyz的坐标值录入加工中心机台中;

50.3)将熔喷模喷丝板铺设在固定平面上,并将熔喷模喷丝板的过孔以及沉头孔与夹具本体相应的螺纹孔以及定位销孔对应好,然后插入4个的销钉124到相应的定位销孔121里;

51.4)在螺纹孔处安装m16的螺栓,8

‑

10个即可;

52.5)微调m16螺栓,保证0.02的塞尺片无法塞进工件和装夹板的缝隙中;

53.6)启动程序,调整刀具位置,对正常的加工即可。

54.本说明书实施例所述的内容仅仅是对实用新型构思的实现形式的列举,本实用新型的保护范围不应当被视为仅限于实施例所陈述的具体形式,本实用新型的保护范围也包括本领域技术人员根据本实用新型构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1