一种薄膜镀铝装置的制作方法

1.本实用新型涉及薄膜镀铝技术领域,尤其涉及一种薄膜镀铝装置。

背景技术:

2.对于薄膜生产者而言往往需要在薄膜的表面进行镀层的增添,多数情况下需要对薄膜表面进行镀铝操作,镀铝膜是通过贴鼓式镀铝机将高纯度的铝丝在高温(1100~1200℃)下蒸发成气态,之后塑料薄膜经过镀铝鼓的下方时,气态的铝原子沉积到塑料薄膜表面而形成的光亮金属色彩的薄膜,以满足客户的需求。然而,现有的贴鼓式镀铝机往往存在着对多余铝蒸汽处理不当的问题,较多地表现为铝蒸汽容易在挡板上沉积,产生一层厚厚的铝渣,这种铝渣需手动清理,耗时长且挡板表面容易变得坑坑洼洼,更换频次增加,也增加了镀铝膜的质量隐患。

技术实现要素:

3.有鉴于此,为解决上述问题,本实用新型的目的在于提供一种薄膜镀铝装置,包括:镀铝鼓、蒸发舟和两挡板,所述镀铝鼓呈圆柱形结构设置,所述镀铝鼓的轴线沿水平方向设置,所述镀铝鼓的下端设置有薄膜,所述镀铝鼓的下方设置有所述蒸发舟,所述蒸发舟用于产生镀铝蒸汽,所述蒸发舟正对所述薄膜的下表面,两所述挡板均设置于所述蒸发舟与所述镀铝鼓之间,两所述挡板分别设置于所述蒸发舟的上方的两端,两所述挡板分别设置于所述镀铝鼓的下方的两端,两所述挡板均呈弧形设置,两所述挡板靠近所述薄膜的一端的水平高度高于所述挡板远离所述薄膜的一端,两所述挡板的下表面均形成一用于阻挡多余铝蒸汽的回收通道,所述多余铝蒸汽由所述挡板靠近薄膜的一端流向远离所述薄膜的一端。

4.在另一个优选的实施例中,每一所述挡板靠近所述薄膜的一端向下延伸形成一挡壁。

5.在另一个优选的实施例中,每一所述挡板上设置有吹气装置,所述吹气装置的出气端嵌设于所述挡壁靠近所述挡板的一端的内侧,所述出气端的出气方向沿水平方向朝向远离所述薄膜的一端。

6.在另一个优选的实施例中,所述吹气装置包括:空气压缩机、气管和气嘴,所述气管的一端与所述压缩机连接,所述气嘴与所述气管的另一端连接,所述气嘴嵌设于所述挡壁靠近所述挡板的一端的内侧。

7.在另一个优选的实施例中,所述挡板远离所述薄膜的一端的下方设置有回收盒,所述回收盒开口朝上。

8.在另一个优选的实施例中,所述回收盒的下端设置有冷却装置,所述回收盒可拆卸地放置于所述冷却装置上。

9.在另一个优选的实施例中,所述镀铝鼓的两端的表面分别开设有一安装槽,所述安装槽沿所述镀铝鼓的环向呈环形设置,所述安装槽内安装有冷却水管,所述冷却水管内

流动有冷却水,所述冷却水管与冷却水循环装置连接,所述冷却水循环装置用于循环供给所述冷却水。

10.在另一个优选的实施例中,所述挡板的下表面涂抹有石墨油。

11.在另一个优选的实施例中,所述挡壁的下端应呈尖锐的凸出型结构设置,且所述挡壁靠近所述蒸发舟的一侧呈竖直设置,所述挡壁远离所述蒸发舟的一侧呈倾斜设置。

12.本实用新型由于采用了上述技术方案,使之与现有技术相比具有的积极效果是:

13.(1)通过对本实用新型的应用,方便生产者对铝渣进行集中的回收和清理,铝渣不易在挡板的下表面堆积,进一步提高了生产效率,避免生产劳动力的浪费;

14.(2)通过对本实用新型的应用,更容易对多余的铝蒸汽进行阻挡,提高了镀膜质量,且本实用新型结构简单,易于生产。

附图说明

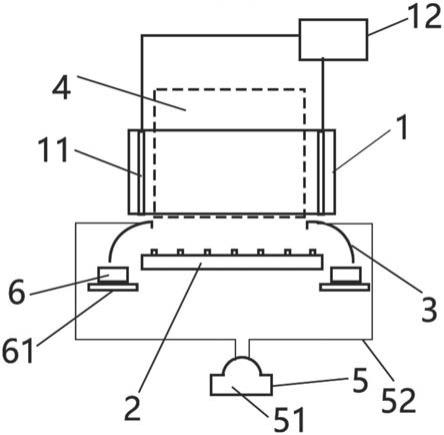

15.图1为本实用新型的一种薄膜镀铝装置的示意图;

16.图2为本实用新型的一种薄膜镀铝装置的挡板示意图。

17.附图中:1、镀铝鼓;2、蒸发舟;3、挡板;4、薄膜;31、挡壁;5、吹气装置;51、空气压缩机;52、气管;53、气嘴;6、回收盒;61、冷却装置;11、冷却水管;12、冷却水循环装置。

具体实施方式

18.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

19.如图1及图2所示,示出一种较佳实施例的薄膜4镀铝装置,包括:镀铝鼓1、蒸发舟2和两挡板3,镀铝鼓1呈圆柱形结构设置,镀铝鼓1的轴线沿水平方向设置,镀铝鼓1的下端设置有薄膜4,镀铝鼓1的下方设置有蒸发舟2,蒸发舟2用于产生镀铝蒸汽,蒸发舟2正对薄膜4的下表面,两挡板3均设置于蒸发舟2与镀铝鼓1之间,两挡板3分别设置于蒸发舟2的上方的两端,两挡板3分别设置于镀铝鼓1的下方的两端,两挡板3均呈弧形设置,两挡板3靠近薄膜4的一端的水平高度高于挡板3远离薄膜4的一端,两挡板3的下表面均形成一用于阻挡多余铝蒸汽的回收通道,多余铝蒸汽由挡板3靠近薄膜4的一端流向远离薄膜4的一端。进一步地,上述的薄膜4镀铝装置设置于一封闭的机壳内;薄膜4通过若干棍子等传动机构可滑动地运行于镀铝鼓1的下表面,薄膜4的运行方向与镀铝鼓1的轴向垂直,薄膜4的上表面与镀铝鼓1的下表面相紧贴,蒸发舟2产生示意的镀铝蒸汽,优选地蒸发舟2应包括蒸发主体以及若干均匀布置在蒸发主体上端的蒸发嘴,铝蒸汽由蒸发嘴喷出至薄膜4的下表面,从而在薄膜4的下表面形成一镀铝层,通过两弧形挡板3,对铝蒸汽进行竖向的限位,具体地说,防止铝蒸汽向外部尤其是镀铝鼓1的轴向的两端溢散,从而防止薄膜4两侧堆积过量的铝蒸汽,也防止多余铝蒸汽凝结在镀铝鼓1的两端,两挡板3通过弧形设置,使得多余铝蒸汽被挡板3所阻拦至弧形内侧。

20.进一步,作为一种较佳的实施例,每一挡板3靠近薄膜4的一端向下延伸形成一挡壁31。进一步地,挡壁31沿竖直方向设置,方便多余铝蒸汽由下至上地被隔离于挡板3的内侧且不溢散至镀铝鼓1或镀铝膜的边缘处。

21.进一步,作为一种较佳的实施例,每一挡板3上设置有吹气装置5,吹气装置5的出

气端嵌设于挡壁31靠近挡板3的一端的内侧,出气端的出气方向沿水平方向朝向远离薄膜4的一端。进一步地,通过吹气装置5使施加一对多余铝蒸汽的推动使得多余铝蒸汽顺着挡板3的内侧运行并逐渐凝结于挡板3远离蒸发舟2的一端。

22.进一步,作为一种较佳的实施例,其特征在于,吹气装置5包括:空气压缩机51、气管52和气嘴53,气管52的一端与压缩机连接,气嘴53与气管52的另一端连接,气嘴53嵌设于挡壁31靠近挡板3的一端的内侧。进一步地,通过空气压缩机51提供适宜强度的、且按一定频率进行开闭的气体,具体地说,在完成镀铝工作后,即蒸发舟停止2工作,此时通过吹气装置5进行清理工作;清扫气体通过气管52由气嘴53喷出,推动多余铝蒸汽沿挡板3的下表面运行;优选地气嘴53的外端应与挡壁31的靠近挡板3的一侧相平齐设置,且气嘴53应设置于挡壁31的上部且尽量靠近挡板3设置;在另一优选的实施例中,挡板3的下方可设置一相同弧度的护板,护板与挡板3上下包围形成一回收通道,使得多余铝蒸汽直接由挡壁31的内侧被拦截进入回收通道进行收集

23.进一步,作为一种较佳的实施例,挡板3远离薄膜4的一端的下方设置有回收盒6,回收盒6开口朝上。进一步地,通过回收盒6对多余铝蒸汽在挡板3远离蒸发舟2的一端进行收集,并使得多余铝蒸汽形成的废渣集中回收于回收盒6中;在另一优选的实施例中,回收盒6可采用便于进行回收的一次性材料制成。

24.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

25.本实用新型在上述基础上还具有如下实施方式:

26.本实用新型的进一步实施例中,回收盒6的下端设置有冷却装置61,回收盒6可拆卸地放置于冷却装置61上。进一步地,回收盒6的底部温度较低便于多余铝蒸汽由挡板3远蒸发舟2的一端进入回收盒6内凝结呈废渣进行收集。

27.本实用新型的进一步实施例中,镀铝鼓1的两端的表面分别开设有一安装槽,安装槽沿镀铝鼓1的环向呈环形设置,安装槽内安装有冷却水管11,冷却水管11内流动有冷却水,冷却水管11与冷却水循环装置12连接,冷却水循环装置12用于循环供给冷却水。进一步地,为方便镀铝蒸汽在薄膜4的下表面凝结,通过冷却水管11降低镀铝鼓1的整体温度,使得薄膜4下表面形成的镀铝膜成型均匀且快速。

28.本实用新型的进一步实施例中,挡板3的下表面涂抹有石墨油。进一步地,通过石墨油尽量避免镀铝蒸汽直接凝固在挡板3的下表面导致回收困难。

29.本实用新型的进一步实施例中,挡壁31的下端应呈尖锐的凸出型结构设置,且所述挡壁31靠近所述蒸发舟2的一侧呈竖直设置,所述挡壁31远离所述蒸发舟2的一侧呈倾斜设置。进一步地,挡壁31的下部厚度应小于挡壁31的上部厚度,从而使得多余铝蒸汽更容易被进行分割。

30.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1