一种船舶用过滤器滤芯转子体压盖的模具的制作方法

1.本申请涉及船舶零配件的领域,尤其是涉及一种船舶用过滤器滤芯转子体压盖的模具。

背景技术:

2.压盖主要用于零件外部,起到密封,阻挡灰尘的作用。一般的压盖因为只是起到辅助作用,对机器稳运行影响不大,在具体加工的时候,精度要求不高,加工起来十分容易。但是船舶用过滤器滤芯转子体压盖因为工作环境特殊,所以其需要极高的气密性和整体稳定性,导致了它的加工过程精度要求高,加工复杂。

3.现有一种船舶用过滤器滤芯转子体压盖,如图1所示,压盖包括底座1,底座1上开设有第一通孔2,第一通孔2呈圆柱状设置,第一通孔2贯通底座1的上下两个表面。第一通孔2的上端连接有管道一3,管道一3呈圆柱状设置,管道一3的内壁到其中轴线的距离自上而下逐渐变大。管道一3远离底座1一端固定连接有管道二4,管道二4呈圆柱状设置,管道二4端口的直径比管道一3上端端口的直径小。管道二4远离管道一3的端口内壁开设有第一凹槽5,第一凹槽5设置有四个且等间距排布,四个第一凹槽5以管道二4的中轴线为对称轴呈中心对称设置,第一凹槽5的内腔贯通管道二4的内壁和管道二4远离管道一3的端面。底座1的上表面设置有四个第一凸块6,第一凸块6以第一通孔2的中轴线为对称轴呈中心对称设置。第一凸块6上开设有第二通孔31,第二通孔31贯通底座1的上下两个表面。底座1与管道一3的连接处设有第二凸块7,第二凸块7设置有四个,第二凸块7以第一通孔2的中轴线为对称轴呈中心对称设置,第一凸块6与第二凸块7交错设置且相邻两个第一凸块6和第二凸块7之间的距离相等。

4.如图2所示,底座1的下表面上开设有凹腔8,凹腔8与第一通孔2贯通,第一通孔2位于凹腔8的中心。底座1下表面的第一通孔2上连接有管道三9,管道三9呈圆柱状设置,管道三9的内壁与管道一3的内壁齐平,管道三9的端面与底座1的下表面位于同一水平面。管道三9的侧壁上连接有固定架一10和固定架二11,固定架一10和固定架二11均设置有四个,固定架一10和固定架二11均以管道一3的中轴线为对称轴呈中心对称设置,固定架一10与固定架二11交错设置。凹腔8内壁上设置有凸条12,凸条12呈圆环状设置,凸条12贯通固定架一10和固定架二11。

5.在实际生产过程中,由于该压盖的结构比较复杂,靠机械加工或者人工打磨很难做出精准的该种连接件,而且流程复杂、生产效率低,成本过高。

技术实现要素:

6.本实用新型的目的是提供一种船舶用过滤器滤芯转子体压盖的模具,其具有可以快速精准的制作出该种压盖,且制作简单、成本较低、生产效率高的效果。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:

8.一种船舶用过滤器转子体压盖的模具,包括模具本体,模具本体包括上模座和下

模座、开设于上模座和下模座上的流道,所述模具本体上设置有用于成型压盖的型腔组和型芯,所述型腔组包括开设于上模座上的上型腔组和开设于下模座上的下型腔组,所述流道和型腔组贯通连接;

9.所述下型腔组包括开设于下模座上表面用于成型底座的第一下型腔、开设于第一下型腔底部用于成型管道一的第二下型腔、开设于第二下型腔底部用于成型管道二的第三下型腔、开设于第一下型腔内壁上用于成型第一凸块的第四下型腔、开设于第一下型腔和第二下型腔夹角处用于成型第二凸块的第五下型腔;

10.所述上型腔组包括开设于上模座上用于成型凹腔的第六凸块、开设于第六凸块上用于成型固定架一的第一上型腔,开设于第六凸块上用于成型固定架二的第二上型腔、开设于第六凸块上用于成型凸条的第三上型腔、开设于第六凸块上用于成型管道三的第四上型腔;

11.所述型芯包括放置于第三下型腔底部用于成型第一凹槽的型芯一、固定连接于第四上型腔底部用于成型管道一和管道三的型芯二、滑动连接于模具本体上用于成型第二通孔的型芯三。

12.通过采用上述技术方案,将熔融态的金属或者合金注入注料口,熔融态的金属或者合金通过注料口进入流道,再通过流道进入到型腔组,熔融态的金属或者合金填充满型腔组中,最后冷却成型后,把上模座、下模座以及型芯脱离,并通过外力将成品取出。这种通过浇注得到成型的连接件,制作操作简单,成本较低,而且有利于提升连接件的生产效率。

13.可选的,所述第三下型腔的底面开设有定位孔,所述定位孔沿垂直于第三下型腔的底面设置且贯通模具本体的表面,所述型芯一朝向第三下型腔的端面固定连接有定位柱,所述定位柱滑动连接于定位孔中。

14.通过采用上述技术方案,在装配型芯一的时候,通过定位孔和定位柱的插合可以准确的定位型芯一的位置,减小成品外形的误差,同时使型芯一的装配操作简单。

15.可选的,所述模具本体上开设有若干冒口,所述冒口包括开设于上模座下表面的冒口一和对应开设于下模座上表面的冒口二,所述冒口和流道、型腔组贯通连接。

16.通过采用上述技术方案,熔融态的金属或者合金到达冒口后前端冷却的金属或者合金由于与冒口的内壁发生撞击停留在冒口的内腔中起到集渣的效果,同时型腔中的金属或者合金在冷却时有一定的收缩,冒口中的熔融态金属或者合金对型腔中的金属或者合金有一定的补缩效果。

17.可选的,所述冒口一的底面开设有第一散热孔,所述第一散热孔沿垂直于冒口一底面的方向设置且贯通模具本体的表面,所述冒口二的底面开设有第二散热孔,所述第二散热孔沿垂直于冒口二底面的方向设置且贯通模具本体的表面,所述第一散热孔和第二散热孔中滑动连接有第一散热管。

18.通过采用上述技术方案,冒口中熔融态的金属或者合金的热量进入散热管的空腔传递到外界,同时由于散热管的设置熔融态的金属或者合金不会外流。

19.可选的,所述上模座朝向下模座的侧壁上开设有导向孔,所述导向孔沿垂直于上模座下表面的方向设置,所述下模座朝向上合模的侧壁上固定连接有导向柱,所述导向柱与导向孔滑动插合。

20.通过采用上述技术方案,在装配上模座和下模座时,将导向柱对准导向孔,然后将

上模座上的导向柱与下模座上的导向孔插合连接,这样能够提高上模座和下模座的装配精度同时使得上模座和下模座的装配操作简单。

21.可选的,所述导向柱的侧壁上涂设有碳纤维涂料。

22.通过采用上述技术方案,在导向柱的侧壁上涂上碳纤维涂料嫩能够减少导向柱与导向孔之间的摩擦,有利于在分开上模座和下模座。

23.可选的,所述导向柱和导向孔均呈圆锥状设置。

24.通过采用上述技术方案,圆锥状的导向柱和导向孔相比于圆柱状的导向柱和导向孔而言,圆锥状的导向柱不需要完全对准圆锥状的导向孔,圆锥状的导向柱进入圆锥状的导向孔一部分后,由于圆锥状的导向柱倾斜侧壁的设置便能与圆锥状的导向孔滑动插合。

25.可选的,所述模具本体上开设有排气槽,所述排气槽的两端分别贯通型腔组和模具本体的侧壁。

26.采用上述技术方案,排气槽能够将注料时型腔中的空气排出,同时排出物料在较热过程中产生的各种气体,防止产生成品表面有气泡。

27.综上所述,本申请包括以下有益技术效果:

28.1.通过模具本体、型腔组的设置,可以快速精准的制作出该种船舶用过滤器滤芯转子体压盖,起到制作简单、成本较低、生产效率高的效果;

29.2.通过冒口的设置,可以在铸件过程中起到集渣和补缩的效果。

附图说明

30.图1是船舶用过滤器滤芯转子体压盖的上表面示意图;

31.图2是船舶用过滤器滤芯转子体压盖的上表面示意图;

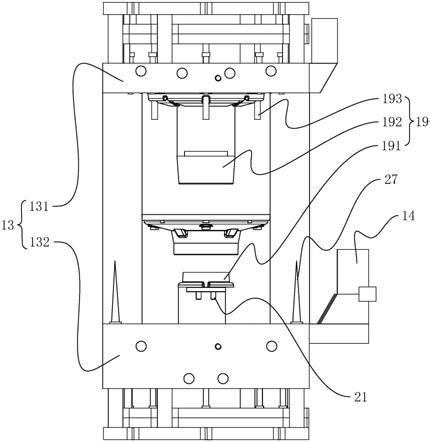

32.图3是船舶用过滤器滤芯转子体压盖的模具的整体结构爆炸图示意图;

33.图4是下模座的结构图示意图;

34.图5是上模座的结构图示意图。

35.附图标记说明:1、底座;2、第一通孔;3、管道一;4、管道二;5、第一凹槽;6、第一凸块;31、第二通孔;7、第二凸块;8、凹腔;9、管道三;10、固定架一;11、固定架二;12、凸条;13、模具本体;131、上模座;132、下模座;14、注料口;141、注料口一;142、注料口二;15、流道;16、型腔组;17、下型腔组;171、第一下型腔;172、第二下型腔;173、第三下型腔;174、第四下型腔;175、第五下型腔;18、上型腔组;181、第一上型腔;182、第二上型腔;183、第三上型腔;184、第四上型腔;185、第六凸块;19、型芯;191、型芯一;192、型芯二;193、型芯三;20、定位孔;21、定位柱;22、冒口;221、冒口一;222、冒口二;23、第一散热孔;24、第二散热孔;25、散热管;26、导向孔;27、导向柱;28、注料槽;29、碳纤维涂料;30、排气槽。

具体实施方式

36.以下结合附图1

‑

5对本申请作进一步详细说明。

37.本申请实施例公开一种船舶用过滤器滤芯转子体压盖的模具。

38.参照图3,船舶用过滤器滤芯转子体压盖的模具包括模具本体13,模具本体13包括上模座131和下模座132、开设于上模座131和下模座132上的注料口14、开设于上模座131和下模座132上的流道15。

39.其中,模具本体13上设置有用于成型压盖的型腔组16和型芯19,型腔组16包括上型腔组18和下型腔组17,位于下模座132上的流道15与下型腔组17贯通。

40.参照图4和图5,上模座131和下模座132均呈长方体状设置,下模座132朝向上模座131的表面的四个夹角处固定连接有导向柱27,导向柱27呈圆锥状设置且沿垂直于下模座132的侧壁方向设置。上模座131朝向下模座132的表面开设有导向孔26,导向孔26呈圆锥状设置,当上模座131与下模座132盖合时,导向柱27和导向孔26滑动插合。

41.其中,导向柱27的侧壁上涂有碳纤维涂料29。

42.参照图4和图5,注料口14包括注料口一141和注料口二142,注料口一141固定连接于上模座131的侧壁上,注料口二142固定连接于下模座132的侧壁上,当注料口一141与注料口二142对应盖合时,注料口一141与注料口二142滑动插合,注料口二142上开设有注料槽28,注料槽28与流道15贯通连接。

43.参照图4,下型腔组17包括开设于下模座132上表面用于成型底座1的第一下型腔171、开设于第一下型腔171底部用于成型管道一3的第二下型腔172、开设于第二下型腔172底部用于成型管道二4的第三下型腔173、开设于第一下型腔171内壁上用于成型第一凸块6的第四下型腔174、开设于第一下型腔171和第二下型腔172夹角处用于成型第二凸块7的第五下型腔175。

44.参照图5,上型腔组18包括开设于上模座131上用于成型凹腔8的第六凸块185、开设于第六凸块185上用于成型固定架一10的第一上型腔181,开设于第六凸块185上用于成型固定架二11的第二上型腔182、开设于第六凸块185上用于成型凸条12的第三上型腔183、开设于第六凸块185上用于成型管道三9的第四上型腔184。

45.参照图3,型芯19包括放置于第三下型腔173底部用于成型第一凹槽5的型芯一191、固定连接于第四上型腔184底部用于成型管道一3和管道三9的型芯二192、滑动连接于模具本体13上用于成型第二通孔31的型芯三193。

46.参照图4,第三下型腔173的底部开设有定位孔20,定位孔20呈圆柱状设置,定位孔20沿垂直于第三下型腔173的底面设置且贯通模具本体13的表面,定位孔20设置有两个,两个定位孔20关于第三下型腔173的中轴线对称设置于第三下型腔173中轴线的两侧。

47.参照图3,型芯一191朝向第三下型腔173的端面上固定连接有定位柱21,定位柱21呈圆柱状设置且沿定位孔20的长度方向设置,定位柱21设置有两个,两个定位柱21与定位孔20滑动连接。

48.参照图4和图5,模具本体13上开设有冒口22,冒口22包括开设于上模座131下表面的冒口一221和对应开设于下模座132上表面的冒口二222,冒口一221和冒口二222均设置有八个,冒口22以第一通孔2的中轴线为对称轴呈中心对称设置,位于流道15上的冒口22的内腔与流道15贯通连接。

49.参照图4和图5,冒口一221的底面上开设有第一散热孔23,第一散热孔23呈圆柱状设置,第一散热孔23沿垂直于冒口一221底面的方向设置且贯通模具本体13的表面,冒口二222的底面开设有第二散热孔24,第二散热孔24呈圆柱状设置,第二散热孔24沿垂直于冒口22底面的方向设置且贯通模具本体13的表面,第一散热孔23和第二散热孔24的轴线共线。

50.参照图4和图5,第一散热孔23和第二散热孔24中滑动连接有散热管25,散热管25呈圆柱状设置,散热管25插接于模具本体13中时,散热管25的两端凸出模具本体13的表面,

散热管25的侧壁与第一散热孔23的内壁和第二散热孔24的内壁贴合抵触。

51.参照图5,上模座131的下表面上开设有排气槽30,排气槽30呈长方体设置,排气槽30的竖切面是长为0.2mm、宽为0.05mm的长方形,排气槽30设置有四个,排气槽30的槽口背向注料口14,排气槽30的两端贯通型腔组16和模具本体13的侧壁。

52.本申请实施例的实施原理为:将熔融态的金属或者合金注入注料口14中,熔融态的金属或者合金通过注料口14进入流道15和冒口22,再进入到型腔组16中,熔融态的金属或者合金填充于型腔组16中,最终冷却成型,冷却完成后,分离上模座131和下模座132,取出型芯19,从而可以快速精准的制作出该种压盖,且具有制作简单、成本较低、生产效率高的效果。

53.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1