一种分体模具装置的制作方法

1.本实用新型涉及粉末冶金技术,尤其涉及一种分体模具装置。

背景技术:

2.粉末冶金技术中,粉末成型工艺是数控刀片生产中最重要的一个工序。一般情况下粉末成型采用由模体、上下冲头以及芯杆组成的装置。这种装置依靠上下冲头施加在粉末上的力使粉末密实,成为具有一定形状的压坯。目前,普遍采用的成型工艺只能针对产品脱模方向上具有槽型结构的产品,而无法实现垂直于脱模方向上具有槽型的产品结构,随着粉末冶金成型技术的发展,促进了粉末成型压力机设备的技术升级,侧压压制和多层模架等先进设备问世,为复杂结构产品的模具结构设计创造了更大的空间。

3.现有常规技术中,成型模具主要包括上冲头、下冲头和模体进行成型压制,但是必须要进行后续磨周边工艺。但有一种先进的上下分模技术,成型模具包括沿轴向上下移动的上冲头、下冲头以及上下两个模体,上下模体贴合形成粉末模腔,上下冲头在模体中间移动,进行压制成型,这种装置能解决传统模压成型装置压坯无法脱模的工艺问题。但是这种模具装置要求压机的行程很大,以满足上下模体开合模具的移动空间,另外粉末的填料过程也需要进行特别的设计以优化,整个压制过程,上下冲头和上下模体的运动位置关系相对复杂,对模具的制作精度要求更高,因此,模具制作成本较高且压制效率较低。

4.该模具结构和模具制作相对简单,对压机的行程和填料方式也没有特殊的要求,能够实现产品的一次成型,无需进行后续加工。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有技术的不足,提供一种压坯整体密度的均匀性好且结构相对简单的分体模具装置。

6.为解决上述技术问题,本实用新型采用以下技术方案:

7.一种分体模具装置,包括模体、上冲头、下冲头和侧冲头组,所述侧冲头组包括多对侧冲头,所述模体上设有中心孔和沿中心孔周向布置的多个导向槽,所述导向槽与所述中心孔相通,所述导向槽的数量与侧冲头相同,每个侧冲头可移动的设于对应的导向槽内,每对的两个侧冲头相对布置,所述侧冲头朝向中心孔的面为侧成型面,有一对侧冲头的侧成型面上设有孔成型凸台面。

8.作为上述技术方案的进一步改进:

9.所述侧成型面于孔成型凸台面的上端设有上切削后角面,于孔成型凸台面的下端设有下切削后角面,所述上切削后角面与侧成型面之间具有夹角α,所述下切削后角面与侧成型面之间具有夹角β,所述上切削后角面与下切削后角面在侧成型面的同一侧,α和β均为锐角。

10.所述侧成型面的宽度小于侧成型面两侧的侧冲头侧面的宽度,所述侧成型面与侧冲头侧面之间设有过渡斜面,所述侧成型面与过渡斜面之间设有过渡圆弧面,相邻两个侧

冲头的过渡斜面平行,各侧冲头的侧成型面和过渡圆弧面可在中心孔内围成闭合面。

11.所述上冲头朝向中心孔的面为上成型面,所述上成型面包括上成型凸面和位于上成型凸面两侧的第一上凹面和第二上凹面,所述第一上凹面的深度大于第二上凹面的深度。

12.所述下冲头朝向中心孔的面为下成型面,所述下成型面包括下成型凸面和位于下成型凸面两侧的第一下凹面和第二下凹面,所述第一下凹面的深度小于第二下凹面的深度。

13.所述侧冲头的高度与导向槽的深度相同,所述侧冲头与导向槽之间为间隙配合,间隙范围为0.005mm~0.01mm。

14.以侧冲头上端面为基准,粉末填料高度为h1,侧冲头的高度为h2,h2>h1,所述下冲头的初始位置与侧冲头上端面之间的距离h1,所述侧冲头的孔成型凸台面与下冲头初始位置之间的高度为h3,h3>0。

15.与现有技术相比,本实用新型的优点在于:

16.(1)本实用新型的粉末成型装置,通过多个侧压冲头实现了在侧向上压制,大大提高了压坯的致密性和压坯整体密度的均匀性,并且,将传统的上下成型孔的方式改为侧向上成型孔,适用于侧向具有凹槽的成型产品,减小了成型产品凹槽的变形,侧向只有冲压,没有脱模取压坯的动作,可将侧形成面做成复杂形状以压制出复杂的压坯。该分体模具装置仅具有上冲头、下冲头、侧冲头和模体几个部件,结构简单,其成型方法易于操作,各组侧冲头配合,能够实现复杂压坯的压制。

17.(2)本实用新型的粉末成型装置,侧成型面于孔成型凸台面的上端设有上切削后角面,于孔成型凸台面的下端设有下切削后角面,通过侧向挤压可以实现具有上切削后角和下切削后角的复杂形状压坯的一次成型,后续产品无需再进行周边磨削工艺。

附图说明

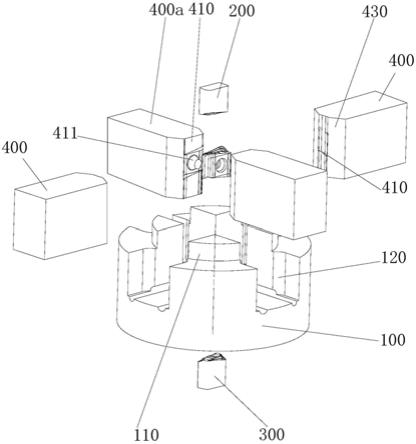

18.图1是本实用新型的分体模具装置的结构示意图。

19.图2是本实用新型中的模体的结构示意图。

20.图3是本实用新型中侧冲头的结构示意图。

21.图4是本实用新型中上冲头、下冲头、侧冲头的压制前的位置示意图。

22.图5是本实用新型中上冲头、下冲头、侧冲头的压制后的位置示意图。

23.图6是本实用新型中上冲头的结构示意图。

24.图7是本实用新型中下冲头的结构示意图。

25.图8是本实用新型中侧冲头的侧成型面的结构示意图。

26.图9是本实用新型中各侧冲头围成的闭合面的示意图。

27.图10是本实用新型中相邻两个侧冲头之间对接状态示意图。

28.图11是本实用新型中压坯的结构示意图。

29.图12是本实用新型中成型时压坯的受力示意图。

30.图中各标号表示:

31.100、模体;110、中心孔;120、导向槽;200、上冲头;210、上成型面;211、上成型凸面;212、第一上凹面;213、第二上凹面;300、下冲头;310、下成型面;311、下成型凸面;312、

第一下凹面;313、第二下凹面;400、侧冲头;410、侧成型面;411、孔成型凸台面;412、上切削后角面;413、下切削后角面;420、侧冲头侧面;430、过渡斜面;440、过渡圆弧面;500、粉末填充腔;800、压坯;801、安装孔。

具体实施方式

32.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

33.如图1至图11所示,本实施例的分体模具装置,包括模体100、上冲头200、下冲头300和侧冲头组,侧冲头组包括多对侧冲头400,模体100上设有中心孔110和沿中心孔110周向布置的多个导向槽120,导向槽120与中心孔110相通,导向槽120的数量与侧冲头400相同,每个侧冲头400可移动的设于对应的导向槽120内,每对的两个侧冲头400相对布置,侧冲头400朝向中心孔110的面为侧成型面410,本实施例中,有一对侧冲头400的侧成型面410上设有孔成型凸台面411。

34.本实施例以两对侧冲头400为例。上冲头200、下冲头300、四个侧冲头400都具有单独的驱动动力。

35.为了与其他的侧冲头400进行区分,标定有孔成型凸台面411的侧冲头400为侧冲头400a。工作时,四个侧冲头400在导向槽120内向中心孔110移动,在中心孔110内,各个侧冲头400的侧成型面410围成一个闭合面,填粉时,下冲头300上升进入中心孔110,该闭合面与下冲头300之间围成了粉末填充腔500,向该粉末填充腔500内填料,之后上冲头200、下冲头300进行对冲压制,各对两个侧冲头400对冲压制,最终成型出压坯800,对冲压制时两个侧冲头400a的孔成型凸台面411成型出压坯800的安装孔801(填料时两个侧冲头400a的孔成型凸台面411相互抵靠)。该分体模具装置通过多个侧压冲头400实现了在侧向上压制,大大提高了压坯800的致密性和压坯整体密度的均匀性,并且,将传统的上下成型孔的方式改为侧向上成型孔,适用于侧向具有凹槽的成型产品,减小了成型产品凹槽的变形,侧向只有冲压,没有脱模取压坯的动作,可将侧形成面410做成复杂形状以压制出复杂的压坯。该分体模具装置仅具有上冲头200、下冲头300、侧冲头400和模体100几个部件,结构简单,其成型方法易于操作,各组侧冲头配合,能够实现复杂压坯的压制。

36.本实施例中,侧冲头400a的侧成型面410于孔成型凸台面411的上端设有上切削后角面412,于孔成型凸台面411的下端设有下切削后角面413,上切削后角面412与侧成型面410之间具有夹角α,下切削后角面413与侧成型面410之间具有夹角β,上切削后角面412与下切削后角面413在侧成型面410的同一侧,α和β均为锐角。通过上切削后角面412和下切削后角面413的设置,直接成型出具有上切削后角和下切削后角的复杂的形状的压坯800,不需要后续再进行加工,使得压坯800不需进行周边磨削工艺即可成型。

37.本实施例中,上冲头200朝向中心孔110的面为上成型面210,上成型面210包括上成型凸面211和位于上成型凸面211两侧的第一上凹面212和第二上凹面213,第一上凹面212的深度大于第二上凹面213的深度。同理,下冲头300朝向中心孔110的面为下成型面310,下成型面310包括下成型凸面311和位于下成型凸面311两侧的第一下凹面312和第二下凹面313,第一下凹面312的深度小于第二下凹面313的深度。通过上述设置,压制出来的压坯800具有上凹槽802和下凹槽803。

38.由于上切削后角面412与下切削后角面413的存在,两个侧冲头400a采用侧压安装

孔801,侧压形成小,如图12所示,采用本实施例的方式侧压安装孔801,其侧压力f2小于上下的压力f1,因此对上切削后角面412和下切削后角面413的挤压变形小,通过本实施例的这种方式能够有效地压制槽型面复杂的结构。

39.本实施例中,侧成型面410的宽度小于侧成型面410两侧的侧冲头侧面420的宽度,侧成型面410与侧冲头侧面420之间设有过渡斜面430,侧成型面410与过渡斜面430之间设有过渡圆弧面440,相邻两个侧冲头400的过渡斜面430平行,各侧冲头400的侧成型面410和过渡圆弧面440可在中心孔110内围成闭合面。

40.工作时,在中心孔110内,各个侧冲头400的侧成型面410和过渡圆弧面440围成一个闭合面,闭合面的相邻两个面之间具有圆角,相邻两个侧冲头400过渡斜面430贴合保证相邻的两个过渡圆弧面440无缝衔接成圆角,如图9所示,该闭合面即为压坯800的侧面,填粉时,下冲头300上升进入中心孔110,该闭合面与下冲头300之间围成了粉末填充腔500,向该粉末填充腔500内填料,之后上冲头200、下冲头300进行对冲压制,每对两个侧冲头400对冲压制,最终成型出压坯800。该压坯800的相连两个侧面之间直接成型出了圆弧倒角(有相邻两个过渡圆弧面440拼接形成),省去成型后需要再行进行加工的工序,使得压坯800不需进行周边磨削工艺即可成型,特别是正对加工工艺复杂、精度要求高的刀片,一次成型不仅大大提高了加工效率而且提高了产品的质量。

41.本实施例中,每个侧冲头的两个过渡斜面430形成v型面面,相邻的v型面在压坯800任意一点重合,不会产生多余的毛刺,还能够保证压制多种不同截面的压坯800,对压坯800有良好的精度控制,毛刺较少。

42.本实施例中,侧冲头400在导向槽120内的宽度为恒定宽度,侧冲头400的高度与导向槽120的深度相同,侧冲头400与导向槽120之间为间隙配合,间隙范围为0.005mm~0.01mm(含两个端点值)。本实施例中,间隙取值0.005mm以尽量减少粉末流入侧冲头400与导向槽120的间隙中,避免卡模现象的发生,同时利于侧冲头400的轻松移动。

43.采用了本实施例的分体模具装置的粉末成型方法具体包括以下步骤:

44.s1、填料:上冲头200移动至中心孔110的上方,各侧冲头400沿导向槽120移动至靠近中心孔110,下冲头300伸入中心孔110并靠近各个侧冲头400,各侧冲头400的侧成型面410、过渡圆弧面440以及下冲头300之间围成粉末填充腔500,两个孔成型凸台面411相互抵靠,对该粉末填充腔500进行粉末填充;

45.s2、压制:上冲头200和下冲头300相向运动达到压制的设定位置,各侧冲头400向中心孔110方向移动达到压制设定的位置,共同挤压粉末使粉末成型,并形成压坯800;

46.s3、脱模:各侧冲头400向远离中心通孔的方向退出,上冲头200、压坯800和下冲头300一起上升离开中心孔110,上冲头200继续上升离开压坯800,取出压坯800,之后,上冲头200、下冲头300各自回到初始位置。

47.本实施例中,如图4所示,在步骤s1中,粉末填料高度为h1,侧冲头400的高度为h2,h2>h1,下冲头300的初始位置与侧冲头400上端面之间的距离h1,即下冲头300要上升到侧冲头400的闭合面内,其下成型面310与闭合面围成半封闭的粉末填充腔500,防止漏粉。侧冲头400的孔成型凸台面411与下冲头300初始位置之间的高度为h3,h3>0,保证孔成型凸台面411与下冲头300之间无干涉。

48.本实施例中,上冲头200、下冲头300和侧冲头400的移动速度和作用时间可以控

制,为利于压坯800密度均匀性的调整,以保证产品的尺寸精度。

49.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1